(54) СПОСОБ ПЕРЕДЕЛА НИЗКОМАРГАНЦОВИСТОГО ЧУГУНА В КОНВЕРТЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕДЕЛА НИЗКОМАРГАНЦОВИСТОГО ЧУГУНА В КОНВЕРТЕРЕ | 1997 |

|

RU2118375C1 |

| Способ выплавки стали | 1985 |

|

SU1339133A1 |

| Способ передела низкомарганцовистого чугуна в конвертере | 1981 |

|

SU1006496A1 |

| Способ передела низкомарганцовистого чугуна в конвертере и шлакоразжижающая добавка для его осуществления | 1981 |

|

SU952968A1 |

| Способ продувки низкомарганцовистого чугуна | 1981 |

|

SU996457A1 |

| СПОСОБ ПЕРЕДЕЛА НИЗКОМАРГАНЦОВИСТОГО ЧУГУНА В КОНВЕРТЕРЕ | 2005 |

|

RU2280081C1 |

| Способ передела низкомарганцовистого чугуна | 1984 |

|

SU1188209A1 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| Способ передела низкомарганцовистого чугуна | 1979 |

|

SU945179A1 |

| СПОСОБ ПЕРЕДЕЛА НИЗКОМАРГАНЦОВИСТОГО ЧУГУНА В КОНВЕРТЕРЕ С ПРЕДВАРИТЕЛЬНЫМ НАГРЕВОМ ЛОМА | 2008 |

|

RU2380429C1 |

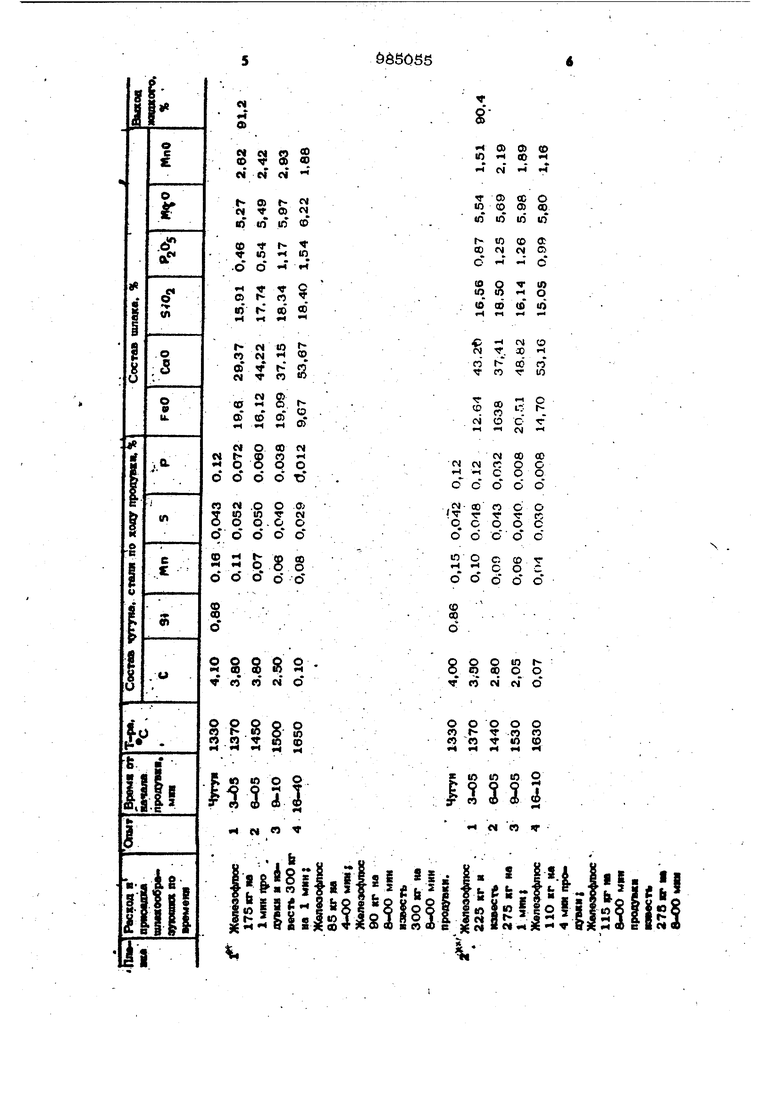

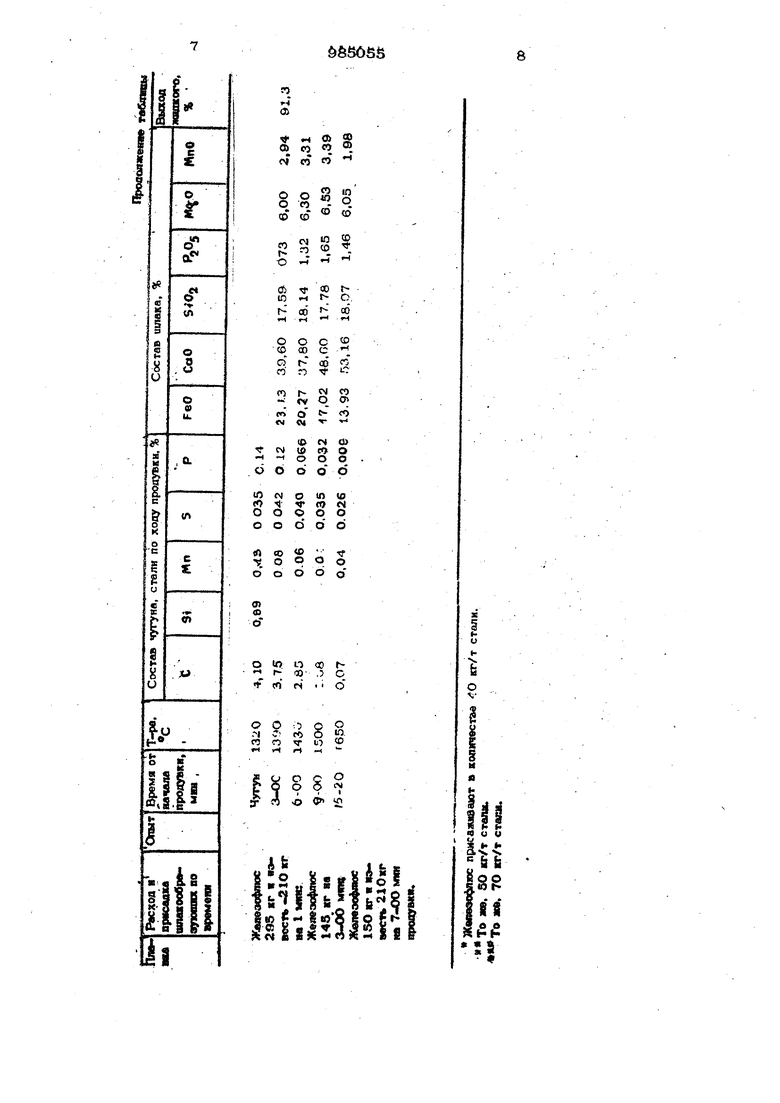

.1 Изобретение относится к черной метал лургии и может быть использовано при переделе низкомарганцовистого чугуна в конвертерах. Снижение содержания марганца в чу- Гуне для конвергораой плавки позволяет уменьшить безвозвратные потерт марганца в народном хозяйстве и улучшить некоторые технико-экономические показатели доменного процесса. Снижение содержания мдрганиа в чугуне до О,6-О,8% целесообразно и не сопровсиспается замет ным ухудшением показателей конверггерного процесса, содеркащие марганца в чугуне ниже 0,6%, тем более ниже 0,2% осложняет процесс передела чугуна в конвертерах. Основной трудностью осуществления технологического процесса на чугуне с такими низкими концентрациями марганца является неудовлетворительное шлакообразование, что приводит к увеличению выносов и выбросов ме-,талпа, снижению выхода жидкой стали и стойкости футеровки, а также к заметалливанию , горловины конвертера, поверхностей газоотвоцяшего тракта, увеличеншо расхода жидкого чугзгна. В настоящее время существует много приемов продувки низкомарганцовистого чугуна. В основе их лежит применение в конвертере различных шлакообразуюших материалов. Известен способ передела чугуна с использованием марганцевой руды. В начале продувки чугуна, содеркашего О,7-О,8% марганца, в расплав присаживается марганцевая руда из расчету получения марганца в чугуне 1,3-1,4% Cl.. К недостаткам способа следует отнео-,ти использование дефицитной марганцевой руды. Кроме того, марганцевая рула является сильным охладителем, что приводит к увеличению доли жидкого чугуна в шихтовке плавки. Известен способ рафинирования низ комарганцовистых чутунов ( МпО,2%) в конвертере поиготовленным шлаком; Шлаковый расплав на основе окислов железа, кальция и глинозема получают в электропечи. После закалки скрапа и . запивки чугуна, шлак заливают в конвертер и начинают продувку. Технология . плавки по известному способу обеспечивает улучшение основных показателей конверторной плавки, таких как, десуль-; фурация, дефосфорация, стойкость футе{эовки, выход жидкого 1,2 , Однако наряду с положительными стор нами данного способа имеются и Мёдостат ки. К недостаткам следует отнести сложность, мно1Ч)стадийность процесса, заключающаяся в использовании дополнитель ных агрегатов и оборудования, например необходима электропечь для выплавки жидкого шлака, задалживаются транспорт- йые и заливочные средства. Кроме того, заливка жидкого шлака в конвертер на жидкий чугун с точки зрения техники безопасности прием нежелательньй. Наиболее близким к предлагаемому по технической суишости и достигаемому результату является способ выплавки стали, включающий продувКу чугуна кисло родом, присадку извести и железоокисных материалов f3 . Однако несмотря на быстрое шлакообразование в начале продувки при испол зовании жидкого известковоглиноземистого шлака, работа с жидким шлаком (тран портировка, заливка, совмещение операций) сложна, процесс становитбя многостадийным, задалживается крановое оборудование, электропечь, появляются дополнительные материальные затраты. Кро ме того, к недостаткам известного спосо ба следует отнести то, что шлак деист вует кратковременно, эффект от его взаимодействия с жидким чугуном сказывается в начальный мсииент продувки. По мере восстановления о|сислов железа в шлаке по ходу продувки, реакционная способность шлака снижается. Следовател но, не представляется возможнь1м поддерживать шлак в конвертере в жидко подвижном состоянии по ходу продувки без присадок твердых разжижителей. Цель изобретения - предотвращение заметалливания фурм и горловины конвертера и удаление вредных примесей. Поставленная цель достигается Tein, что по способу передела низкомарганцовистого чугуна в конвертере, включающему продувку чугуна кислородом, присадку извести и железоокисных материалов, в качестве железоокисных материалов используют железофпюс в количестве 40-70 кг/т стали, причем на первой & 5 . 4 минуте продувки присаживйют 50% же шзолюса от общего расхода на плавку, осальной железофлюс присаживают двумя равными порциями в первой половине родувки через равные интервалы времени а известь присаживают двумя равными порци5ши, первую порцию вводят с первой присадкой железофлюса, вторую перед третьей присадкой железофлюса. Присаживаемый железофлюс и известь на плавку берут в соотношении 0,5-1,4. Железофлюс имеет Температуру плавления и химический состав,%: Реобщ. 22,6-26,0; Si 0-2 4,5-6,3; Со О 48,9-53,1; MijO 8,0-10,4-. 1,8-2,3; р 0,22-0,46, CoiO /SiOgS,11,3. Железофлюс представляет высокоосноьный железоокисньй материал, который уже при температурах чугуна образует жидкоподвижный железистый шлак. Это позволяет полностью исключить при переделе низкомарганцовистых чугунов плавиковый шпат. Замена части извести окисью кальция, содеужашейся в железофлюсе, дает возможность, как это указывается вьш1е, с первых минут продувки быстро навести. жидкоподвижный железистый шлак, предотвращающийся заметалливание фурм и горловины конвертера. Исследованнд показывают, что использование вьш1еуказанного железофлюса меньше 4О кг/т стали не позволяет под- деркивать в жидкоподвижном состоянии в течение первой половины продувки плавки из-за быстрого восстановления окислов железа отходящими газами СО , и шлак загущается. Поэтому применение;. железофлюса имеет нижний предел в количестве 4О кг/т стали. Расход железофлюса вьпие 7О кг/т стали эксшомичео ки не выгоден, так как железофтос аороже извести н обладает болышей охлаждающей способностью. Приведенное соотношение присаживаемого железофшоса и извести в пределах 0,5-1,4 основывается на том, что во время присадки шлакообразуюших часть извести, необходимой на плавку эквивалентно заменяется СаО, соаержаиюйся в железофлюсе. Пример, Плавки проводят в 10-метровом конвертере. Технологические параметры плавок при« ведены .в табяние.

о

r 1

« «

.a Как видно из таблицы, при использовании железофтоса на плавку в количест во 4О кг/т стали содержание закисй железа в шлаке изменяется от 16 до 19%. Особенно следует отметить дефосфо рирующую способность шлака, так при содержании углерода 2,5О% содержание фосфора снижается до О,О38%, Выход жидкого составит 91%. С увеличением расхода железофлюса 5О кг/т.и 7О кг/т стали видно, что улучшаются все показатели конвертерной плавки. Использование изобретения дает положительный экономический эффект за счет экономии извести и плавикового шпата. Формула изобретения 1. Способ передела низкомарганцовистого чугуна в конвертере, включающий продувку чугуна кислородом, присадку извести и железоокисньк материалов, отличающийся тей, что, .с целью предотвращения заметалливания фурм и горловины конвертера и удаления вредных примесей, в качестве железоокисных материалов используют железофлюс в количестве 40-7О кг/т стали, причем на первой минуте продувки присаживают 5О% железофлюса от общего расхода на плавку, остальной железофлюс присаживают двумя равными порциями в первой половине продувки через равные интервалы времени, а известь присаживают двумя равными поршнями, первую вводят перед первс присадкой железофлюса, вторую перед, третьей присадкой железофлюса. 2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что присаживаемый железо-флюс и известь на плавку берут в соотношении 0,5-1,4. Источники информации, принятые во внимание при экспертизе . 1. Сталь, 1974, №8, с. 687-689. 2.Металлург , 1978, № 4, с. 27-28. 3.Авторское свидетельство СССР 384872, кл. С 21 С 5/28, 1973.

Авторы

Даты

1982-12-30—Публикация

1981-04-17—Подача