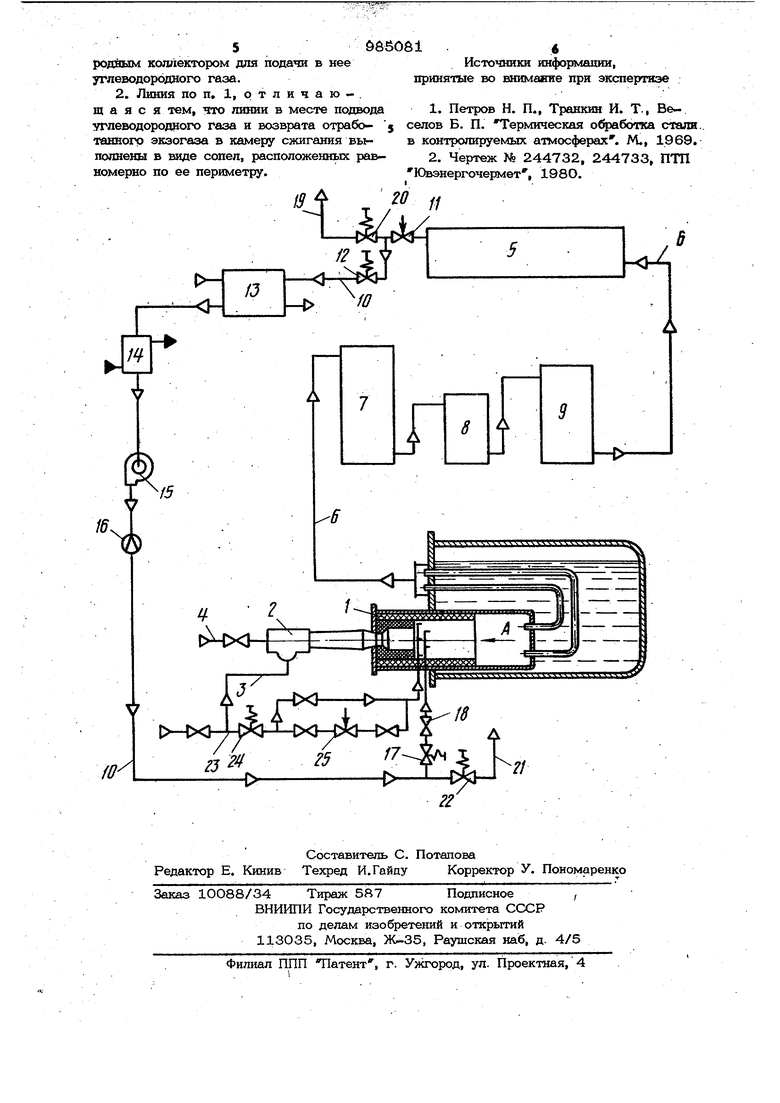

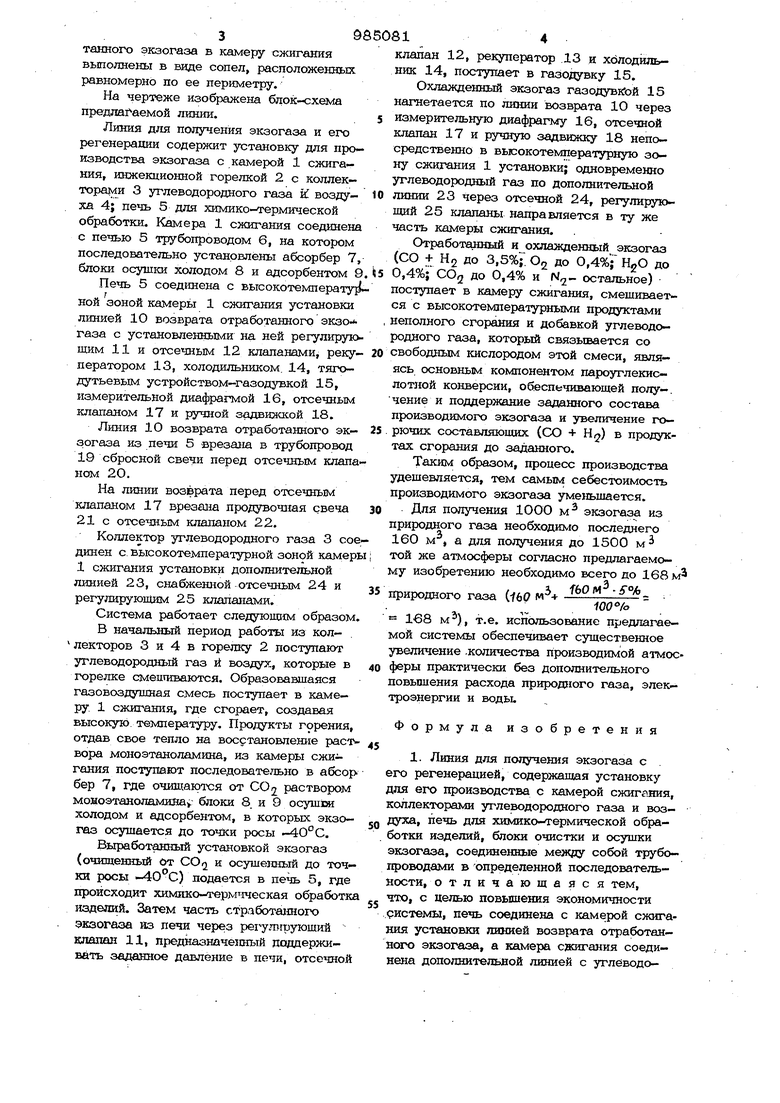

танного экзогаза в камеру сжигания вьшолнены в виде сопел, расположенных равномерно по ее периметру. На чертеже изображена блок-схема пре-дла -аемой лшши. Линия для получения экзогаза и его регенерации содержит установку для производства экзогаза с камерой 1 сжигания, инжекционной горелкой 2 с коллекторами 3 углеводородного газа К воздуха 4; печь 5 для химико- гермической обработки. Камера 1 сжигания соединена с печью 5 трубопроводом 6, на котором последовательно установлены абсорбер 7, блоки осушки холодом 8 и адсорбентом 9 Печь 5 соед1шена с высокотемперату ной зоной камеры 1 сжигания установки линией 1О возврата отработанного экзо-газа с установленньши на ней регулируто щим 11 и отсечным 12 клапанами, рекуператором 13, холодильником. 14, тягодутьевым устройством-газодувкой 15, измерительной диафрагмой 16, отсечным клапаном 17 и ручной задвижкой 18. Линия 10 возврата отработанного экзогаза из печи 5 врезана в трубопровод 19 сбросной свечи перед отсечным клапа ном 2О. На линии возврата перед отсечным клапаном 17 врезала продувочная свеча 21 с отсечным клапаном 22. Коллектор углеводородного газа 3 сое динен с высокотемпературной зоной камер 1 сжигания установки дополнительной линией 23, снабженной отсечным 24 и регулирующим 25 клапанами. Система работает следующим образом В начальный период работы из кол- . лекторов 3 и 4 в горелку 2 поступают углеводородный газ и воздух, которые в горелке смешиваются. Образовавшаяся газовоздутаная смесь поступает в камеру. 1 сжигания, где сгорает, создавая высокую, температуру. Продукты горения, отдав свое тепло на восстановление раст вора моноэтаноламина, из камеры сжигания поступают последовательно в абсор бер 7, где очищаются от СО2 раствором моноэтаноламинау блоки 8. и 9 ocymisH холодом и адсорбентом, в которых экзопаз осушается до точки росы -40° С. Выработанный установкой экзогаз (очищенный от СО и осушенный до точки росы -40с) подается в печь 5, где происходит химико- герм гаеская обработк изделий. Затем часть ст работанног-о экзогаза из печи через рех улнруюший клапан 11, предназначезшый поддерживать заданное давление в печи, отсечной 98 14 клапан 12, рекуператор .13 и холодильник 14, поступает в газодувку 15. Охлажденный экзогаз газодувкГой 15 нагнетается по линии возврата 10 через измерительную диафрагму 16, отсечной клапан 17 и ручную задвижку 18 непосредственно в высокотемпературную зону сжигания 1 установки; одновременно углеводородный газ по дополнительной линии 23 через отсечной 24, регулирующий 25 клапаны направляется в ту же часть камеры сжигания. Отработанный и охлажденный экзогаз (СО + Н2 до 3,5%;. О до О,4%; до 0,4%; Сб до 0,4% остальное) поступает в камеру сжигания, смешивается с высокотемпературными продуктами неполного сгорания и добавкой углеводородного газа, который связывается со свободным кислородом этой смеси, являясь основным компонентом пароуглекислотной конверсии, обеспечивающей полу-. чение и поддержание заданного состава производимого экзогаза и увеличение горючих составляющих (СЮ + Н) в продуктах сгорания до заданного. Таким образом, процесс производства удешевляется, тем самым себестоимость производимого экзогаза уменьшается. Для получения 1000 м экзогаза из природного газа необходимо последнего 160 м, а для получения до 1500 м той же атмосферы согласно предлагаемому изобретению необходимо всего до 168 м природного газа dbO « 168 м), т.е. использование предлагаемой системы обеспечивает существенное увеличение .количества производимой атмосферы практически без дополнительного повышения расхода природного газа, электроэнергии и воды. Формула изобретения 1. Линия для получения экзогаза с . его регенерацией, содержащая установку для его производства с камерой сжигания, коллекторами углеводородного газа и воздуха, печь для химико ермической обработки изделий, блоки очистки и осушки экзогаза, соединенные между собой трубопроводами в определенной последовательности, отличающаяся тем, что, с целью повышения экономичности дистемы, печь соединена с камерой сжигания установки линией возврата отработанного экзогаза, а камера свшгания соединена дополнительной линией с углёводо

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДУВКИ УПЛОТНЯЮЩИХ ТАМБУРОВ ЗАГРУЗКИ ПЕЧЕЙ | 1999 |

|

RU2169890C2 |

| СПОСОБ МАЛООКИСЛИТЕЛЬНОГО НАГРЕВА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2496889C1 |

| Способ получения контролируемой атмосферы | 1980 |

|

SU965991A1 |

| Способ прямого восстановления железа с применением газовой плазмы | 2024 |

|

RU2833291C1 |

| Способ получения эндотермической атмосферы | 1989 |

|

SU1719460A1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ РУДНО-ТЕРМИЧЕСКИХ ПЕЧЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2360197C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОИЗВОДСТВЕННЫХ ОТХОДОВ В ПЕЧНОЕ ТОПЛИВО И УГЛЕРОДНОЕ ВЕЩЕСТВО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2552259C2 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ТЕПЛА ОТХОДЯЩИХ ДЫМОВЫХ ГАЗОВ БЛОКА ДОМЕННЫХ ВОЗДУХОНАГРЕВАТЕЛЕЙ | 2011 |

|

RU2562549C2 |

| СПОСОБ КОМПЛЕКСНОГО ИСПОЛЬЗОВАНИЯ ШАХТНОГО МЕТАНА, ВЕНТИЛЯЦИОННОЙ СТРУИ, УГЛЕВОДОРОДНЫХ ОТХОДОВ УГЛЕДОБЫЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2393354C1 |

| Способ получения металлизованного продукта | 1976 |

|

SU739120A1 |

Авторы

Даты

1982-12-30—Публикация

1980-12-22—Подача