(54) СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ОБРАЗЦОВ ГОРНЫХ ПОРОД И МАТЕРИАЛОВ | 2013 |

|

RU2521116C1 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ ИЗ ЦИНКА ИЛИ ЦИНКОВОГО СПЛАВА, СПОСОБ ЕГО ПРОИЗВОДСТВА И ПРИМЕНЕНИЕ ТАКОГО СТАЛЬНОГО ЛИСТА | 2012 |

|

RU2579320C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ХОЛОДНОКАТAНЫХ И ОТОЖЖЕННЫХ СТАЛЬНЫХ ЛИСТОВ И ЛИСТЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2008 |

|

RU2437945C2 |

| СТАЛЬНОЙ ЛИСТ С ВЫСОКОЙ МЕХАНИЧЕСКОЙ ПРОЧНОСТЬЮ, ПЛАСТИЧНОСТЬЮ И ФОРМУЕМОСТЬЮ, СПОСОБ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЕ ТАКИХ ЛИСТОВ | 2012 |

|

RU2606361C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА СЖАТИЕ ДЛИННОМЕРНЫХ ОБРАЗЦОВ | 2022 |

|

RU2784407C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА "КРЫШКА", "ДНО" | 2013 |

|

RU2518026C1 |

| Способ стабилизации геометрических размеров сварных соединений | 1978 |

|

SU775152A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ГОРНЫХ ПОРОД В ВОДОНАСЫЩЕННОМ СОСТОЯНИИ | 2018 |

|

RU2676046C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ЛИСТА С ОЧЕНЬ ВЫСОКИМИ ХАРАКТЕРИСТИКАМИ ПРОЧНОСТИ НА РАЗРЫВ, ПЛАСТИЧНОСТИ И УДАРНОЙ ПРОЧНОСТИ И ИЗГОТОВЛЕННЫЙ ПО СПОСОБУ ЛИСТ | 2007 |

|

RU2397268C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПУАССОНА ГОРНЫХ ПОРОД | 2010 |

|

RU2447284C2 |

1

Изобретение относится к машиностров; нию, инструментальной промьппленнос и и точного приборостроения и может найти применение для стабилизации формы и размеров стальных изделий. Использование изобретения целесообразно в энер: гетическом машиностроении, где предъявляются повышенные требования кнадежности работы оборудования и для этой цели проводятся мероприятия по снижению ,Q напряжений, возникающих вследствие cBapiных операций, 1 менений размеров и форм отдельных узлов в процессе хранения и эЕС11луатации..

Известен способ стабилизации формы ,j Ч5угунных отливок, при котором изделие подвергают одно- или многократным одноосным растягивающим статическим на1 ружениям, превышающим остаточные напряжения в 3-6 раз при продолжительное-20 тя цикла обработки О,ООО2-0,075 ч С1 j

Неяос1втком известного способа является то, что он не обеспечивает постоSIHCTBO {размеров изделия, так как в структуре сохраняются метаете бильные фазы того, что одного статического растягивающего напряжения для полного снятия тетраго«альности мартенсита и распада остаточного аустенита недостаточно.

Известен способ обработки закаленных , . сталей, в котором с целью отпуска и уско .рения распада аустенита в изделиях во время о-туска создают внутренние напряжения сжатия в одном направлении Г2 }.

Недостатками известного способа яйляются невозможность полностью устрв нить нестабильность 4)0рмы и размеров издетая, наведение дополнительных остаточных напряжений, невозможность исполь зования данного метода для ряда сталей, не допускающих нагрев до требуемых температур..

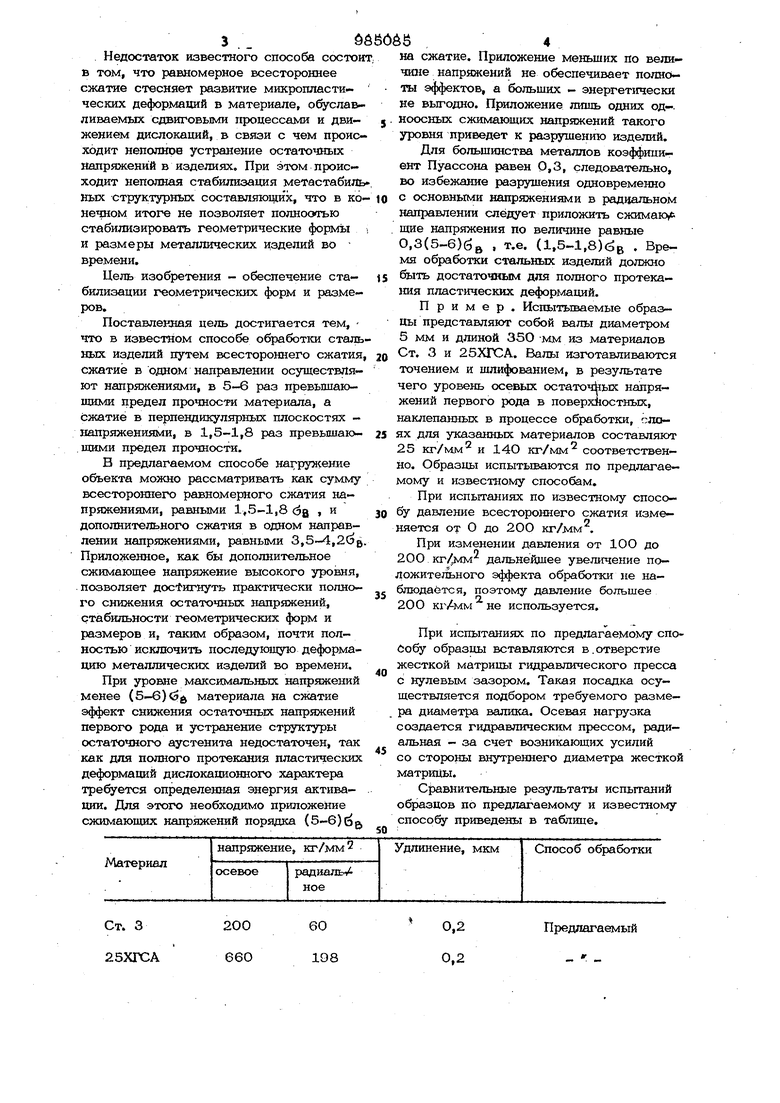

Наиболее близким по тезшичес кой сущностя и- достигаемому результату к предлагаемому является способ уменьшения остаточных напряжений путем равномерного всестороннего сжатия при вьюоком давлении без нагрева С 3 3 . Недостаток известного способа состои в том, что равномерное всестороннее сжатие стесняет развитие микропластических деформаций в материале, обуславливаемых сдвиговыми процессами и движением дислокаций, в связи с чем происходит неполное устранение остаточных напряжений в изделиях. При этом происходит неполная стабилизация метастабиль ных структурных составляющих, что в ко нечном итоге не позволяет полноооъю стабилизировать геометрические формъ и размеры металлических изделий во времени. Цель изобретения - обеспечение стабилизации геометрических форм и размеров. Поставленная цель достигается тем, что в известном способе обработки сталь ных изделий путем всестороннего сжатия сжатие в одном направлении осуществляют напряясениями, в 5-6 раз превьшающими цредел прочности материала, а сжатие в перпендикулярных плоскостях капр5окениями, в 1,5-1,8 раз превышаю.щими предел прочности. В предлагаемом способе нагрулсение объекта можно рассматривать как сумму всестороннего равномерного сжатия напряжениями, равными 1,5-1,8 (эц , и дополнительного сжатия в одном направлении напряжениями, равными 3,5-4,26 Приложенное, как бы дополнительное сжимающее напряжение высокого уровня, позволяет достигнуть практически полного снижения остаточных напряжений, стабильности геометрических форм и размеров и, таким образом, почти полностью исключить последующую деформацию металлических изделий во времени. При уровне максимальных напряжений менее (5-6)3i материала на сжатие эффект снижения остаточных напр5ш:ений первого рода и устранение структуры остаточного аустенита недостаточен, так как для полного протекания пластических деформаций дислокационного характера требуется определенная энергия активации. Для этого необходимо приложение сжимающих напр1Екений порядка (5-6)6

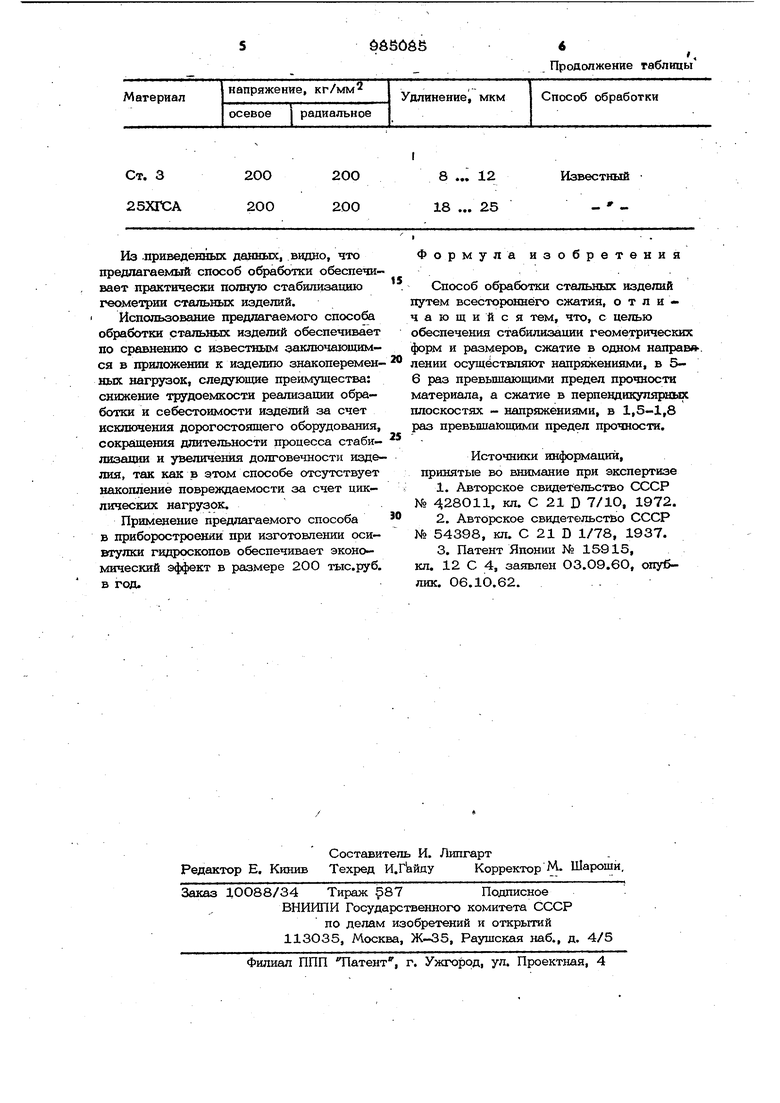

200

60 108 660 й

0,2

Предлагаемый 0,2 З на сжатие. Приложение меньших по величине напряжений не обеспечивает полноты эффектов, а больших - энергетически не выгодно. Приложение лишь одних одноосных сжимающих напряжений такого уровня приведет к разрушению изделий. Для большинства металлов коэффициент Пуассона равен 0,3, следовательно, во избежание разрушения одновременно с основными напряжениями в радиальном направлении следует приложить сжимаюсь щие напряжения по величине равные 0,3(5-6)6в , т.е. (1,5-1,8)в Время обработки с-гальных изделий должно быть достаточным для полного протека- 1ШЯ пластических дефорглаций. Пример. Испытываемые образцы представляют собой валы диаметром 5 мм и длиной 35О -мм из материалов Ст. 3 и 25ХГСА. Валы изготавливаются точением и шлифованием, в результате чего уровень осевых остаточйьк напряжений первого рода в поверхностных, наклепанных в процессе обработки, слоях для указанных материалов составляют 25 кг/мм и 14О кг/мм соответственно. Образцы испытьгоаются по предлагаемому и известному способам. При испытаниях по известному способу давление всестороннего сжатия изменяется от О до 2ОО кг/мм . При изменении давления от 10О до 20О дальнейшее увел гчение положительного эффекта обработки не наблюдается, поэтому давление большее 200 кг.мм не используется. При испытаниях по предлагаемому способу образцы вставляются в. отверстие жесткой матрицы гидравлического пресса с нулевым зазором. Такая посадка осуществляется подбором требуемого размера диаметра валика. Осевая нагрузка создается гидравлическим прессом, радиальная - за счет возникающих усилий со стороны внутреннего диаметра жесткой матрицы. Сравнительные результаты испытаний образцов по предлагаемому и известному способу приведены в таблице. Из .приведенных данных, видно, что предлагаемый способ обработки обеспечивает практически полную стабилизацию геометрии стальных изделий. Использование предлагаемого способа обработки стешыпых изделий обеспечивает по сравнению с известным заключающимся в приложении к изделию знакопеременных нагрузок, следующие преимущества: снижение трудоемкости реализашга обработки и себестоимости изде(лий за счет исключения дорогостоящего оборудования, сокращения длительности процесса стабилизании и увеличения долговечности изделия, так как в этом способе отсутствует накопление повреждаемости за счет циклических нагрузок. Применение предлагаемого способа в приборостроении при изготовлении осишулки гидроскопов обеспечивает экономический эффект в размере 200 тыс.руб. в год.

Продолжение таблицы Формула изобретения Способ обработки стальных изделий путем всестороннего сжатия, отличающийся тем, что, с целью обеспечения стабилизации геометрических форм и размеров, сжатие в одном направ. лении осуществляют напряжениями, в 5- 6 раз превьшающими предел прочности материала, а сжатие в перпендикупяршх плоскостях - напряжениями, в 1,5-1,8 раз превышающими предел прочности. Источники информации, принятые во вншлание при экспертизе 1.Авторское свидетельство СССР № - 28011, кл. С 21 D 7/10, 1972. 2.Авторское свидетельстЬо СССР № 54398, кл. С 21 D 1/78, 1937. 3.Патент Японии № 15915, кл. 12 С 4, заявлен ОЗ.О9.60, опублик. 06.10.62.

Авторы

Даты

1982-12-30—Публикация

1981-03-18—Подача