Данное изобретение относится к изготовлению холоднокатаных листов с покрытием, демонстрирующих «ТРИП-эффект» (пластичность, наведенная превращением) при формовании деталей и предназначенных, в частности, для применения в автомобильной промышленности.

Сокращение выбросов в атмосферу парниковых газов является в настоящее время важной задачей при конструировании автомобилей, и эта задача решается посредством снижения массы транспортных средств и, в свою очередь, снижения потребления ими топлива. Когда эта задача объединяется с требованиями безопасности к транспортным средствам нового поколения, автомобилестроители оказываются перед необходимостью применения в кузовах автомобилей сталей с увеличенной механической прочностью для уменьшения толщины комплектующих и, таким образом, снижения массы транспортного средства. Однако детали для автомобилей нового поколения имеют сложные формы и стальные листы, из которых они изготавливаются, должны обладать достаточной пластичностью.

В этих обстоятельствах ТРИП-стали переживают преобладающий рост, поскольку они сочетают высокую прочность с высокой формуемостью.

Этот хороший компромисс между механической прочностью и формуемостью является следствием сложной структуры ТРИП-стали, включающей феррит, который является вязким компонентом, более твердые компоненты, такие как островки мартенсита и аустенита (МА), большинство которых состоит из остаточного аустенита, и, наконец, бейнитно-ферритную матрицу, которая имеет механическую прочность и пластичность, промежуточные между ферритом и островками МА. ТРИП-стали имеют очень высокую способность к уплотнению, которая делает возможным хорошее распределение деформаций в случае столкновений или даже во время формования автомобильных деталей. В связи с этим оказывается возможным изготовление деталей столь же сложных, как и получаемые из обычных сталей, но с улучшенными механическими свойствами, что, в свою очередь, позволяет снизить толщину деталей при удовлетворении идентичных требований в отношении механической прочности. Поэтому эти стали являются эффективным средством, удовлетворяющим требованиям по снижению массы и увеличению безопасности транспортных средств. Среди горячекатаных или холоднокатаных стальных листов, этот тип стали среди прочего находит применение в деталях конструкции и элементах безопасности автомобиля.

Современные требования к уменьшению массы транспортных средств и потреблению энергии привели к спросу на некоторые ТРИП-стали, механическая прочность Rm которых на исследуемом согласно ISO (Международная организации по стандартизации) образце составляет между 780 и 900 МПа при общем удлинении, превышающем 19%. В дополнение к такому уровню прочности и пластичности эти стали должны обладать хорошей свариваемостью и высокой степенью пригодности для непрерывного горячего цинкования погружением. Эти стали также должны демонстрировать высокую степень сгибаемости.

В этой связи документ JP 2001254138 описывает стали, которые имеют следующую химическую композицию: 0,05-0,3% C, 0,3-2,5% Si, 0,5-3,0% Mn и 0,001-2,0% Al, остальное - железо и неизбежные примеси. Структура содержит остаточный аустенит, в котором массовая концентрация углерода равна или превышает 1%, а его объемная доля составляет между 3 и 50%, а также феррит, форм-фактор которого находится между 0,5 и 3 и объем которого составляет между 50 и 97%. Этот документ известного уровня техники относится к стали без покрытия, и в рамках этого патента данное изобретение для получения стали, требующей особой механической прочности, ассоциированной с высокой пластичностью, для получения сложных, имеющих покрытие конструкционных элементов автотранспортных средств, применяться не может.

Документ известного уровня техники WO 2002101112 также описывает стали, которые имеют следующую химическую композицию: С: 0,0001-0,3%, Si: от 0,001 до 2,5%, Mn: 0,001-3%, Al: 0,0001-4%, P: 0,0001-0,3%, S: 0,0001-0,1% и необязательно один или несколько из следующих элементов: Nb, Ti, V, Zr, Hf и Ta в общем количестве между 0,001 и 1%, B: от 0,0001 до 0,1%, Mo: от 0,001 до 5%, Cr: от 0,001 до 25%, Ni: от 0,001 до 10%, Cu: от 0,001 до 5%, Co: от 0,001 до 5%, W: от 0,001 до 5% и Y, РЗМ (редкоземельные металлы), Ca, Mg и Ce в общем количестве между 0,0001 и 1%, остальное - железо и неизбежные примеси. Заявленная микроструктура состоит из от 50% до 97% феррита или фазы феррит + бейнит, объединенных в качестве основной структуры, и аустенита в качестве второй фазы с общим объемным содержанием между 3 и 50%. Раскрытие, сделанное в этом документе, не позволяет изготовить лист, от которого требуется особая механическая прочность, ассоциированная с высокой степенью пластичности, что необходимо для получения сложной детали с покрытием, предназначенной для применения в конструкции автомобиля.

Цель данного изобретения состоит в получении стального листа с покрытием из Zn или цинкового сплава, обладающего комбинацией критериев улучшенной формуемости, пригодности к нанесению покрытий и свариваемости. Низкая чувствительность к охрупчиванию жидким цинком при проникновении цинка во время сварки улучшает поведение имеющей покрытие сварной детали при эксплуатации. Эта охрупчиваемость объясняется плавлением нижнего слоя цинка или цинкового сплава из-за высоких температур, действию которых он подвергается во время сварки. При этих температурах жидкий Zn проникает в границы аустенитных зерен стали и вызывает охрупчивание, которое приводит к преждевременному появлению трещин в зонах, подвергшихся действию больших внешних напряжений, например, при выполнении точечной сварки.

В этом смысле цель изобретения состоит в том, чтобы создать стальные листы с «ТРИП-эффектом», которые имеют механическую прочность между 780 и 900 МПа наряду с удлинением при разрушении, превышающим 19%. Этот лист должен быть пригодным для нанесения покрытия из Zn или цинкового сплава и должен быть относительно невосприимчивым к проникновению Zn в границы аустенитных зерен.

Дополнительная цель изобретения состоит в создании экономичного способа изготовления, исключающего необходимость в добавлении дорогих легирующих элементов.

Такой лист может быть изготовлен с помощью любого подходящего способа производства. Однако предпочтительно применение способа изготовления, при котором небольшие колебания параметров не приводят к значительным изменениям микроструктуры или механических свойств.

Одна особенно предпочтительная цель изобретения заключается в создании стального листа, который легко поддается холодной прокатке, то есть такого, твердость которого после стадии горячей прокатки ограничивается таким образом, чтобы требующиеся во время стадии холодной прокатки усилия прокатки оставались умеренными.

Таким образом, целью изобретения является холоднокатаный, отожженный стальной лист, покрытый цинком или цинковым сплавом, имеющий следующую композицию, в мас.%:

0,17%≤C≤0,25%;

1,5%≤Mn≤2,0%;

0,50%≤Si≤1%

0,50%≤Al≤1,2%;

B≤0,001%;

P≤0,030%;

S≤0,01%;

Nb≤0,030%;

Ti≤0,020%;

V≤0,015%;

Cu≤0,1%;

Cr≤0,150%;

Ni≤0,1%;

0%≤Mo≤0,150%,

при условии, что Si+Al≥1,30%,

остальное - железо и неизбежные примеси, появляющиеся вследствие обработки, микроструктуру, состоящую в % по площади, из от 65% до 85% феррита, от 15% до 35% островков мартенсита и остаточного аустенита, при этом указанный феррит содержит менее 5% нерекристаллизованного феррита и при этом следует понимать, что общее содержание остаточного аустенита составляет между 10% и 25%, общее содержание мартенсита равно или менее 10%, средний размер указанных островков мартенсита и остаточного аустенита составляет менее 1,3 мкм, их средний форм-фактор составляет менее 3, механическая прочность Rm составляет между 780 и 900 МПа, а удлинение при разрыве A% равно или превышает 19%.

Заявленный в соответствии с данным изобретением лист может также демонстрировать перечисленные ниже характеристики, которые рассматриваются индивидуально или в комбинации:

- композиция включает в мас.%:

0,19%≤C≤0,23%;

- композиция включает в мас.%:

1,6%≤Mn≤1,8%;

- композиция включает в мас.%:

0,7%≤Si≤0,9%;

- композиция включает в мас.%:

0,6%≤Al≤0,8%;

- композиция включает в мас.%:

0%≤B≤0,0005%;

- более 90% (% по площади) островков мартенсита и остаточного аустенита имеют размер, меньший или равный двум микрометрам.

Дополнительной целью изобретения является способ изготовления холоднокатаного, отожженного листа, покрытого цинком или цинковым сплавом, состоящий из указанных ниже стадий:

- получения стали, имеющей композицию, заявленную в соответствии с данным изобретением, затем

- отливки стали в форме заготовки, после чего

- нагрева заготовки до температуры между 1150 и 1250°C, затем

- горячей прокатки заготовки с окончанием прокатки при температуре окончания прокатки TFL, большей или равной Ar3, для получения листа, после чего

намотки горячекатаного листа в рулон при температуре Tbob между 500 и 600°C, далее

- охлаждения горячекатаного листа до температуры окружающей среды, после чего

- в случае необходимости, травление горячекатаного листа, далее

- этот лист подвергается холодной прокатке, затем

- повторного нагрева холоднокатаного листа со скоростью Vc между 1 и 30°C/с до температуры Tr на протяжении времени tr, которое больше или равно 15 секундам, при этом указанные величины температуры и времени выбираются так, чтобы получить процентную долю площади аустенита между 35% и 70%, с остальной частью, состоящей из полигонального феррита, после чего

- охлаждения холоднокатаного листа до температуры Teg между 475 и 440°C со скоростью Vref, которая является достаточно высокой, чтобы предотвратить образование перлита, далее

- выдержки холоднокатаного листа при температуре снятия напряжений Teg в течение времени teg между 20 и 120 секундами, далее

- нанесения на холоднокатаный лист покрытия непрерывным погружением в ванну с горячим расплавом цинка или цинкового сплава, после чего

- охлаждения горячекатаного листа до температуры окружающей среды.

Заявленный в соответствии с данным изобретением лист может также демонстрировать перечисленные ниже характеристики, которые рассматриваются индивидуально или в комбинации:

- температура охлаждения прокатки TFL выше 900°C;

- температура окончания прокатки TFL равна или выше 920°C;

- точка росы во время отжига при Tr на протяжении времени tr составляет между -20°C и -15°C;

- температура отжига Tr составляет между Ac1 +50°C и Ас3 -50°C;

- температура отжига Tr составляет между Ac1 +50°C и Ac1 +170°C;

- время teg предпочтительно находится между 30 и 80 секундами;

- идеально время teg находится между 30 и 60 секундами.

Заявленный в соответствии с данным изобретением лист является подходящим для контактной точечной сварки.

Дополнительная цель изобретения состоит в применении холоднокатаного, отожженного листа с покрытием по изобретению или полученного способом по изобретению, для изготовления конструкционных элементов или элементов обеспечения безопасности наземных автотранспортных средств.

Дополнительные особенности и преимущества данного изобретения представлены в следующем описании, которое дается просто посредством примера и с обращением к сопутствующим фигурам, на которых:

фиг. 1 показывает размеры образца для испытаний на растяжение, используемого для оценки механических свойств, при этом числовые значения этих размеров представлены в таблице 4;

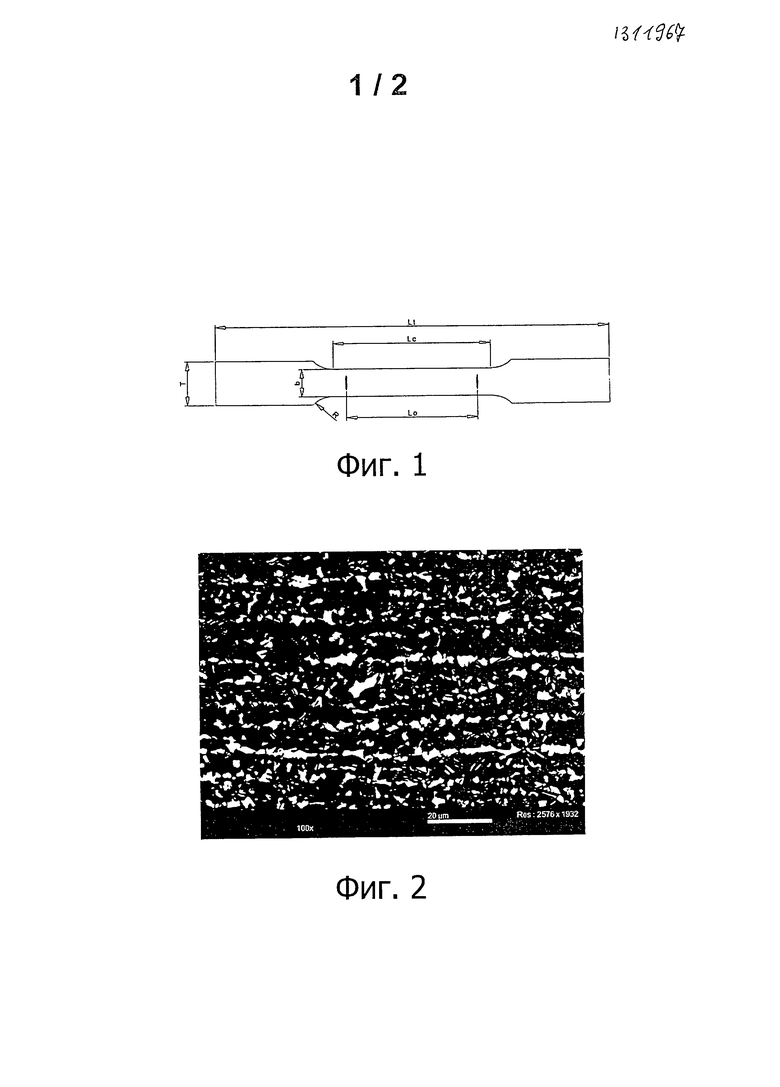

фиг. 2 представляет пример микроструктуры заявляемого в соответствии с данным изобретением стального листа с островками МА (белое) и матрицей, содержащей полигональный феррит и бейнит (черное);

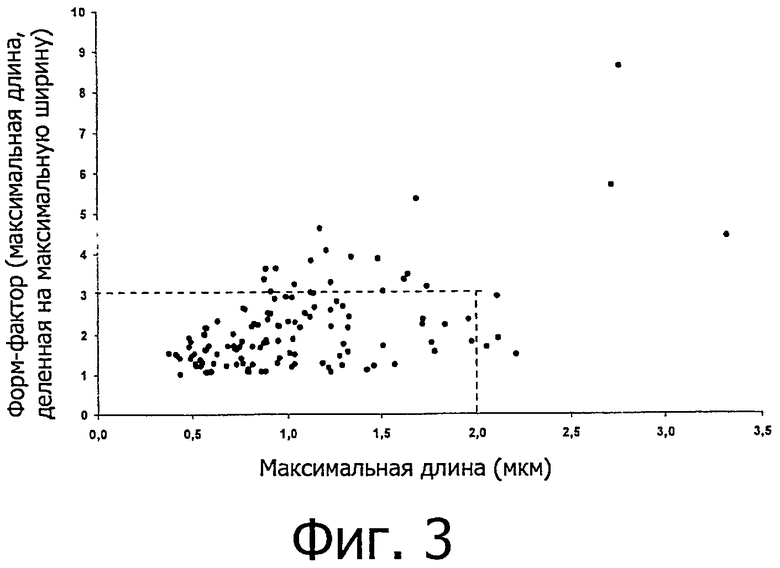

фиг. 3 представляет пример распределения форм-фактора островков МА согласно изобретению в качестве функции соответствующей максимальной длины.

Также в рамках настоящего изобретения раскрывается влияние доли содержания аустенита, образующегося при выдержке в температурном межкритическом диапазоне, и ее комбинации с температурой снятия напряжений на конечные механические свойства стального листа.

Углерод играет значительную роль в образовании микроструктуры и через ТРИП-эффект в обеспечении механических свойств в отношении пластичности и прочности: при содержании углерода менее 0,17 мас.% механическая прочность становится недостаточной. Выше 0,25% постепенно снижается свариваемость, хотя ТРИП-эффект улучшается. Содержание углерода преимущественно составляет между 0,19 и 0,23% включительно.

Марганец является элементом, который обеспечивает упрочнение твердым раствором замещения, который увеличивает способность принимать закалку и замедляет выделение карбидов. Для достижения желательных механических свойств необходимо минимальное содержание 1,5 масс.%. Однако выше 2% его гаммагенный характер приводит к образованию чрезмерно полосчатой структуры, что снижает пригодность стали к нанесению покрытий и может неблагоприятно воздействовать на формуемость автомеханических конструкционных деталей. Содержание марганца преимущественно составляет между 1,6 и 1,8% включительно.

Благодаря добавлению кремния и алюминия, которые значительно замедляют выделение карбидов в течение цикла отжига и особенно во время бейнитного превращения, делается возможной стабилизация остаточного аустенита. Это обеспечивает возможность обогащения аустенита углеродом, приводя к стабилизации аустенита в стальном листе с покрытием при температуре окружающей среды. Последующее приложение внешнего напряжения, например, во время формования, ведет к превращению этого аустенита в мартенсит. Это превращение приводит к хорошему компромиссу между механической прочностью и пластичностью ТРИП-сталей.

Кремний является элементом, который повышает твердость в твердом растворе замещения. Этот элемент также играет важную роль в образовании микроструктуры, замедляя выделение карбидов в течение стадии снятия напряжений после первичного охлаждения, что позволяет сконцентрировать углерод в остаточном аустените для его стабилизации. Кремний играет эффективную роль совместно с алюминием, наилучшие результаты применения кремния в отношении заданных свойств достигаются при уровнях содержания, превышающих 0,50%. Однако добавление кремния в количестве, превышающем 1%, чревато неблагоприятным воздействием на пригодность к горячему цинкованию, и вследствие стимулирования образования оксидов, которые сцепляются с поверхностью изделий; для поддержания пригодности к нанесению покрытий способом окунания в расплав содержание кремния должно быть ограничено 1 масс.%. Предпочтительно содержание кремния составляет между 0,7 и 0,9% включительно. Кремний также ухудшает свариваемость; его содержание, равное или ниже 1%, одновременно обеспечивает и очень хорошую пригодность для сварки, и хорошую пригодность для нанесения покрытий.

Алюминий играет важную роль в изобретении, значительно замедляя выделение карбидов; его эффект объединяется с действием кремния, вследствие чего содержание кремния и алюминия в массовых процентах является таким, чтобы удовлетворять условию Si+Al≥1,30% с тем, чтобы достаточно замедлить выделение карбидов и стабилизировать остаточный аустенит. Этот эффект достигается, когда содержание алюминия превышает 0,50% и когда оно составляет менее 1,2%. Предпочтительно содержание алюминия должно быть равно или ниже 0,8% и выше или равно 0,6%. Также обычно считается, что высокие уровни Al увеличивают эрозию огнеупорных материалов и риск забивки отверстий сталеразливочных стаканов при литье стали до прокатки. Алюминий также проявляет отрицательную склонность к сегрегации и может привести к макросегрегациям. В чрезмерных количествах алюминий снижает пластичность в горячем состоянии и увеличивает риск появления дефектов в ходе непрерывной разливки. Без тщательного контроля условий разливки дефекты микро- и макросегрегации в конечном счете приводят к центральной сегрегации в отожженном стальном листе. Эта центральная полоса будет более твердой, чем окружающая ее матрица, и будет неблагоприятно воздействовать на формуемость материала.

При содержании серы выше 0,01% падает пластичность из-за избыточных количеств сульфидов, таких как MnS (сульфиды марганца), что снижает обрабатываемость стали и также оказывается источником зарождения трещин. Сера также является остаточным элементом, содержание которого должно быть ограничено.

Фосфор является элементом, упрочняющим твердый раствор, но значительно снижающим пригодность для точечной сварки и пластичность в горячем состоянии, в частности, из-за его склонности к сегрегации на границе зерен или тенденции к совместному выделению с марганцем. По этим причинам для обеспечения хорошей пригодности для точечной сварки и хорошей пластичности в горячем состоянии содержание фосфора должно быть ограничено 0,03%. Он также является остаточным элементом, содержание которого должно лимитироваться.

Молибден играет эффективную роль в обеспечении способности к закалке и твердости и задерживает появление бейнита. Однако добавление молибдена чрезмерно увеличивает стоимость легирующих добавок, поэтому по экономическим причинам его содержание ограничивается 0,150% или даже 0,100%.

Хром, благодаря его роли в обеспечении способности к закалке, также вносит вклад в задержку образования доэвтектоидного феррита. Этот элемент также участвует в упрочнении твердого раствора замещения, хотя по экономическим причинам его содержание ограничивается 0,150% или даже 0,100%, поскольку он является дорогим легирующим элементом.

Никель, который является эффективным стабилизатором аустенита, способствует стабилизации аустенита. Однако при уровнях, превышающих 0,1%, расходы на добавление легирующих элементов становятся неоправданными с финансовой точки зрения. Поэтому по экономическим причинам содержание никеля ограничивается 0,1%.

Медь, которая также является эффективным стабилизатором аустенита, способствует стабилизации аустенита. Однако при уровнях, превышающих 0,1%, расходы на добавление легирующих элементов становятся неоправданными с финансовой точки зрения. Поэтому по экономическим причинам содержание меди ограничивается 0,1%.

Бор оказывает сильное влияние на способность стали к закалке. Он ограничивает действие углерода и ограничивает диффузионные фазовые превращения (ферритное или бейнитное превращение во время охлаждения), поддерживая, таким образом, образование упрочняющих фаз, таких как мартенсит. Этот эффект в данном изобретении нежелателен, поскольку цель состоит в содействии бейнитному превращению для стабилизации аустенита и предупреждении образования слишком большой процентной доли площади мартенсита. Поэтому содержание бора ограничивается 0,001%.

Микролегирующие элементы, такие как ниобий, титан и ванадий, ограничиваются максимальными уровнями 0,030%, 0,020% и 0,015%, соответственно, поскольку эти элементы обладают свойством образовывать упрочняющие выделения с углеродом и/или азотом, которые также проявляют тенденцию к снижению пластичности изделия. Они также задерживают рекристаллизацию при нагревании и во время стадии выдержки при отжиге, и поэтому утончают микроструктуру, что также упрочняет материал.

Остальная часть композиции состоит из железа и неизбежных примесей, появляющихся в результате обработки.

Стали с ТРИП-эффектом имеют микроструктуру, которая содержит островки остаточного аустенита и мартенсита, именуемые «островками МА», а также феррит. Этот феррит может быть подразделен на две категории: межкритический феррит, который является полигональным ферритом, образующимся во время выдержки после нагревания как части отжига при Tr, и не содержащий карбидов бейнитный феррит, образующийся после выдержки в ходе первичного охлаждения и в течение стадии снятия напряжений, которая является частью отжига. Термин «феррит» при его дальнейшем использовании включает обе подкатегории. Наличие в микроструктуре мартенсита нежелательно, но полное его исключение труднодостижимо.

Предпочтительные свойства листа по изобретению достигаются благодаря комбинации микроструктуры, которая включает полигональный феррит, бейнитный феррит и островки остаточного аустенита и мартенсита, с особой химической композицией, которая определена в формуле изобретения.

В рамках данного изобретения образуется не более 5% нерекристаллизованного феррита. Эта доля содержания нерекристаллизованного феррита оценивается следующим образом: после идентифицирования в микроструктуре ферритной фазы выполняется количественное определение процентной доли площади нерекристаллизованного феррита относительно всего количества ферритной фазы. Эта нерекристаллизованная фаза имеет очень низкую пластичность, является источником инициирования трещин во время формирования в заключительную форму и не позволяет достигнуть заданных в соответствии с изобретением характеристик.

Согласно изобретению микроструктура в процентах площади представлена уровнями содержания от 65% до 85% феррита, от 15% до 35% островков мартенсита и остаточного аустенита, причем общее содержание остаточного аустенита составляет между 10% и 25%, а общее содержание мартенсита составляет 10% или менее процентных долей площади.

Количество островков МА менее 15% не обеспечивает сколько-нибудь значительного увеличения устойчивости к разрушению. Также не достигается полное удлинение в 19%. Кроме того, поскольку островки МА являются твердыми, если их уровень содержания составляет менее 15%, существует риск, что заданные 780 МПа не будут достигнуты. Если содержание островков МА свыше 35%, для эффективной их стабилизации потребовалось бы высокое содержание углерода и это неблагоприятным образом отразилось бы на свариваемости стали. Для получения островков МА, достаточно устойчивых при температуре окружающей среды, содержание углерода в массовых процентах от остаточного аустенита предпочтительно превышает 0,8%. В рамках данного изобретения феррит позволяет улучшить пластичность, и присутствие этой пластичной структуры необходимо для достижения заданного полного удлинения в 19%. Бейнитный феррит позволяет стабилизировать остаточный аустенит.

Фиг. 2 иллюстрирует заявленную в соответствии с данным изобретением микроструктуру, представленную в виде изображения, полученного оптическим микроскопом. Островки МА отображены белым цветом, а феррит - черным. На данном этапе не делается никаких различий между полигональным ферритом и бейнитным ферритом, поскольку увеличение слишком невелико и в обоих случаях с кристаллографической точки зрения присутствует объемноцентрированная кубическая структура. Основное различие состоит в том, что бейнитный феррит имеет плотность дислокаций и содержание углерода более высокие, чем у полигонального межкритического феррита.

Заявленный в соответствии с данным изобретением способ может содержать следующие перечисленные ниже стадии.

Готовят сталь, имеющую заявленную в соответствии с изобретением композицию, затем из этой стали отливают заготовку. Сталь может отливаться в виде слитков или же сталь может непрерывным способом отливаться в форме слябов.

Отлитые заготовки сначала доводят до температуры Trech выше 1150°C и ниже 1250°C таким образом, чтобы целиком достичь температуры, благоприятствующей высоким скоростям деформации, которой сталь подвергается во время прокатки. Этот интервал температур позволяет находиться в аустенитном диапазоне.

Однако, если температура Trech превышает 1275°C, аустенитные зерна достигают нежелательно крупных размеров и приводят к более грубой конечной структуре.

Заготовка является горячекатаной в диапазоне температур, при которых структура стали полностью представлена аустенитом; если температура окончания прокатки TFL оказывается ниже температуры Ar3 начала превращения аустенита в феррит в ходе охлаждения, ферритные зерна при прокатке упрочняются и пластичность значительно падает. Предпочтительно температура окончания прокатки TFL выбирается выше 900°C. Еще большее предпочтение отдается температуре окончания прокатки TFL, выше или равной 920°C.

Затем горячекатаный продукт наматывают в рулон при температуре Tbob между 500 и 600°C. Этот диапазон температур позволяет достичь полного бейнитного превращения во время квазиизотермической выдержки, ассоциированной с намоткой в рулон, сопровождаемой медленным охлаждением. Температура намотки в рулон, превышающая 600°C, приводит к образованию нежелательных оксидов.

Когда температура намотки в рулон оказывается слишком низкой, возрастает твердость продукта, что требует увеличения сил, необходимых для приложения в ходе последующей холодной прокатки.

В случае необходимости горячекатаный продукт может быть далее подвергнут травлению с помощью известного способа, с последующей холодной прокаткой со степенью обжатия, предпочтительно между 30 и 80%.

После этого холоднокатаный продукт нагревают, предпочтительно в установке непрерывного отжига, со средней скоростью нагревания Vc между 1 и 30°C/с. Что касается температуры нагрева при отжиге Tr, скорость нагревания в этом диапазоне позволяет получить нерекристаллизованную ферритную фракцию в количестве менее 5%.

Нагревание выполняют вплоть до температуры нагрева при отжиге Tr, которая предпочтительно находится между температурой Ac1 (температура, при которой в ходе нагревания начинается аллотропное превращение) +50°C и Ас3 (температура завершения аллотропного превращения в ходе нагревания) - 50°C, в течение промежутка времени tr, выбранного таким, чтобы получить между 35 и 70% межкритического аустенита. Это может быть достигнуто, в частности, посредством выбора с учетом энергосбережения температуры Tr между Ac1 +50°C и Ac1 +170°C. Когда величина Tr составляет менее (Ac1 +50°C), структура может также содержать зоны нерекристаллизованного феррита, процентная доля площади которого может достигать 5%. Заявленная в соответствии с данным изобретением температура нагрева при отжиге Tr позволяет получать межкритический аустенит в количествах, достаточных для последующего образования во время охлаждения феррита в таких количествах, которые обеспечивают достаточную стабилизацию остаточного аустенита и достижение требуемых механических свойств.

Когда доля содержания межкритического аустенита превышает 70%, концентрация в нем углерода при температуре Tr невелика, что ведет к последующему слишком быстрому превращению и слишком большому содержанию полигонального и бейнитного феррита, соответственно, в течение охлаждения и в ходе стадии снятия напряжений между 440 и 475°C. Поскольку феррит не является очень твердой фазой, его присутствие в слишком больших количествах лишает возможности достижения целевых 780 МПа и полного удлинения ≥19%.

Продолжительность выдержки trec составляет между 15 и 300 секундами. Минимальное время выдержки tr больше или равно 15 секундам при температуре Tr, делает возможным растворение карбидов и, самое главное, достаточное превращение в аустенит. Насыщение эффекта происходит за пределами интервала в 300 с. Также время выдержки, превышающее 300 секунд, сложно совмещается с технологическими требованиями установок непрерывного отжига, в частности, со скоростью разматывания рулона.

В конце выдержки для отжига лист охлаждается до температуры, которая является близкой к температуре Teg, при этом скорость охлаждения Vref является достаточно высокой для того, чтобы не допускать каких-либо превращений во время охлаждения и, в частности, образования перлита, который абсорбирует углерод. Для этой цели скорость охлаждения Vref предпочтительно превышает 5°C/с. На данной стадии происходит частичное превращение аустенита в феррит. Это позволяет, когда С вытесняется в аустенит (вследствие того, что последний относительно нерастворим в феррите), стабилизировать последний для стимулирования ТРИП-эффекта.

Время выдержки в диапазоне температур от 440°C до 475°C должно быть более 20 секунд, чтобы обеспечить возможность стабилизации аустенита посредством обогащения указанного аустенита углеродом, и менее 120 секунд, чтобы ограничить процентную долю площади феррита и установить предел максимально возможной степени выделения карбидов. В действительности вне границ 120 секунд выделяется цементит Fe3C и, следовательно, уменьшается количество углерода, доступного для ТРИП-эффекта, исходящего из остаточного аустенита. Результатом является как низкая механическая прочность из-за аустенита, который распадается и содержит меньше углерода, так и низкое удлинение из-за ТРИП-эффекта с аустенитом, который менее устойчив, поскольку менее богат углеродом. Этот аустенит будет представлять островки, которые при воздействии механического усилия будут преждевременно трансформироваться в мартенсит. Поскольку мартенсит не очень пластичен, полное удлинение стали будет снижено.

Предпочтительно время выдержки teg при температуре Teg будет находиться между 30 и 80 секундами. Время выдержки, идеальное для обеспечения эффекта оптимального воздействия на микроструктуру и механические свойства, будет составлять между 30 и 60 секундами.

После этого выполняется горячее цинкование погружением в ванну с цинком или цинковым сплавом, температура TZn которых может находиться между 440 и 475°C.

Например, композиция ванны с цинком или цинковым сплавом может быть такой, что:

Al(%)+Fe(%)+10(Pb+Cd)<0,55%, остальное до 100%, составляет Zn.

Оцинкованное изделие затем охлаждается до температуры окружающей среды со скоростью Vref2, превышающей 2°C/с. Таким способом получается холоднокатаный, отожженный и оцинкованный стальной лист, который в единицах процентов площади содержит от 65 до 85% феррита и от 15 до 35% островков мартенсита и остаточного аустенита, при этом понятно, что остаточное содержание аустенита составляет между 10 и 25%.

Для стимулирования явления внутримолекулярного окисления легко окисляемых элементов, таких как марганец, алюминий и кремний, и содействия, таким образом, осаждению грунтовочного слоя цинка на листе, после холодной прокатки выполняется отжиг в печи при высокой точке росы, то есть с увеличением проникновения кислорода в металл.

Когда отжиг выполняется в атмосфере с точкой росы -40°C или ниже, изделие демонстрирует ограниченную смачиваемость, и осажденный цинк не покрывает все сто процентов поверхности листа. Кроме того, было найдено, что при точке росы, равной -40°C, адгезия грунтующего цинкового покрытия оказывается недостаточной.

Напротив, при точке росы между -20°C и -15°C смачиваемость и адгезия цинкового грунтующего покрытия значительно улучшаются.

Также могут использоваться способы цинкования электролитическим способом или PVD (физического осаждения из паровой фазы).

Далее изобретение иллюстрируется с помощью следующих неограничивающих примеров.

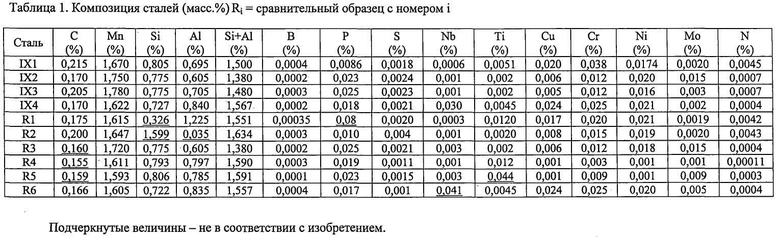

Были приготовлены стали, композиция которых в массовых процентах представлена в следующей таблице 1. Поскольку для изготовления листа, заявленного в соответствии с данным изобретением, использовались стали IX1, IX2, IX3 и IX4, для целей сравнения также представлена композиция сталей R1-R6, которые использовались для изготовления сравнительных листов.

Были отлиты заготовки, соответствующие перечисленным выше композициям, повторно нагреты до 1230°C и затем подвергнуты горячей прокатке в диапазоне полностью аустенитной структуры. Условия изготовления этих горячекатаных продуктов (температура окончания прокатки TFL и температура намотки в рулон Tbob) показаны в таблице 2.

Все горячекатаные изделия после этого подвергались травлению и далее холодной прокатке с коэффициентом обжатия между 30 и 80%. Ряд сталей, имеющих один и тот же состав, был подвергнут воздействию различных условий обработки.

Таблица 3 отображает условия обработки отожженного листа после холодной прокатки:

- Скорость нагрева Vc;

- Исходное содержание аустенита в конце выдержки (межкритического) γinit;

- Температура нагрева при отжиге Tr;

- Время выдержки при отжиге tr;

- Скорость охлаждения после отжига Vref;

- Скорость охлаждения после цинкования

- Температура снятия напряжений Teg;

- Продолжительность стадии снятия напряжений teg;

Также в таблице 3 представлены температуры фазовых превращений Ac1 и Ас3.

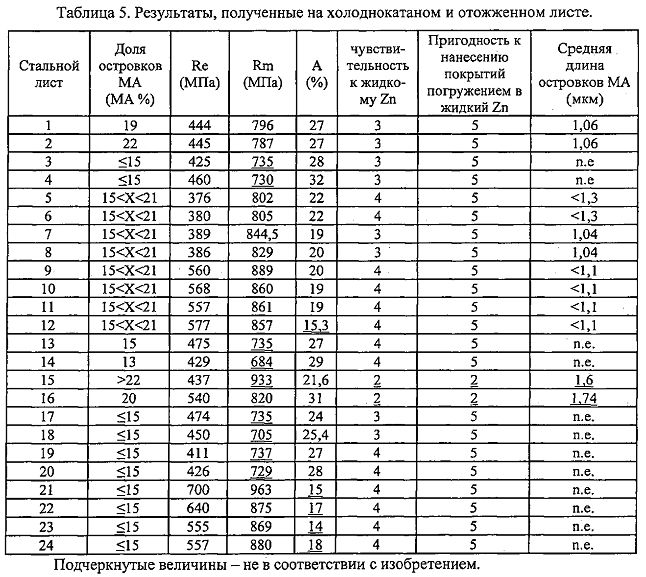

Помимо этого, была определена микроструктура ТРИП-сталей с количественной оценкой содержания остаточного аустенита. Было выполнено количественное определение процентной доли площади островков МА после травления метабисульфитным реактивом для травления Klemm или Lepera, сопровождаемого анализом изображения с помощью программного обеспечения AphelionTM.

Листы были полостью покрыты Zn.

В ряде случаев были оценены температуры окончания прокатки, несмотря на то, что они остаются между 900 и 1000°C, было отмечено, что они превышают 920°C.

Отметка "n.e." означает «не оценивалось».

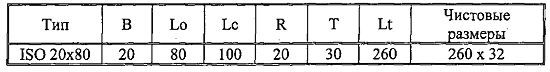

В следующей далее таблице 5 представлены полученные механические свойства при растяжении (предел упругости Re, прочность Rm, удлинение при разрыве A). Эти величины были получены с использованием образца для испытаний в соответствии с ISO 20×80, имеющего представленные в таблице 4 размеры и проиллюстрированного на фиг. 1. Для получения данных по этим механическим свойствам использовались одноосные растягивающие усилия при условии, что сила прикладывалась в направлении, перпендикулярном по отношению к направлению холодной прокатки.

Таблица 4. Размеры образцов для испытаний на растяжение, единицы измерений - миллиметры (фиг. 1 иллюстрирует указанные длины).

Пригодность к нанесению покрытия количественно определялась следующим образом: лист изгибался на 180° вокруг клина и затем снаружи на изогнутую поверхность наносилась клейкая лента; покрытие является сцепленным, если при удалении клейкой ленты оно не отрывается вместе с лентой. Если покрытие не сцепленное, то оно отрывается с лентой.

Аналогично, в ходе испытания на свариваемость на покрытой Zn детали оценивается чувствительность к охрупчиванию при проникновении жидкого Zn. Испытание состоит из рассмотрения под микроскопом трещин и их глубины для каждого применяемого материала и способа, после чего выполняется их относительное классифицирование.

Шкалы в обоих этих испытаниях градуируются от 1 балла (недостаточная пригодность к нанесению покрытий/чувствительность к жидкому Zn) до 5 (очень хорошая пригодность к нанесению покрытий/нечувствительность к жидкому Zn). Результаты в 1-2 балла рассматриваются как неудовлетворительные.

Стальные листы по изобретению имеют ряд микроструктурных и механических свойств, которые делают возможным успешное изготовление деталей, предназначенных, в частности, для применения в качестве конструкционных элементов: прочность между 780 и 900 МПа, удлинение при разрыве более 19% на ISO 20×80 образце для испытания, представленном в таблице 4, хорошую пригодность к нанесению покрытий и относительно низкую чувствительность к охрупчиванию при проникновении жидкого цинка. Фиг. 2 иллюстрирует морфологию стального листа 1 с белыми островками МА.

Листы IX1, IX2, IX3 и IX4 соответствуют изобретению с точки зрения химической композиции. Соотнесенные с этими композициями образцы, пронумерованные от 1 до 12, позволяют продемонстрировать стабильность полученных свойств и показать границы способа изготовления для получения заявленного в соответствии с данным изобретением листа.

Химические композиции IX1, IX2, IX3 и IX4, соотнесенные с заявленными в соответствии с изобретением образцами (1, 2 и 5-11 включительно), относительно нечувствительны к проникновению жидкого цинка, в частности, при выполнении контактной точечной сварки. Эти композиции имеют хорошую пригодность к нанесению покрытий и островки МА, которые неожиданно имеют среднюю длину 1,06 мкм, то есть мелкие зерна. Их механическая прочность также составляет между 780 и 900 МПа, а их полное удлинение значительно больше 19%. Фиг. 2 иллюстрирует микроструктуру листа исследуемого образца 1. Каждый островок мартенсита/аустенита, также именуемый «островком МА», характеризуется его максимальной длиной и максимальной шириной. Определенная на основе репрезентативного образца из более 100 охарактеризованных островков, средняя длина островков оказалась удивительно невелика и составила 1,06 мкм. Доверительный интервал равен 95%, что дает среднее между 0,97 и 1,15 мкм. Наименьший измеренный островок равнялся 0,38 мкм, а самый длинный был 3,32 мкм. Первая квартиль, то есть наибольший островок из 25% наименьших островков, была измерена на 0,72 мкм; третья квартиль, то есть наименьший из 25% самых длинных островков, была измерена на 1,29 мкм. Медиана была вычислена равной 0,94 мкм. Близость между медианой и средним является хорошим индикатором того, что данные показывают распределение, центрированное по длине 1 мкм в пределах 0,1 мкм. Островки МА также характеризуются их форм-фактором, то есть соотношением между их длиной и их максимальной шириной  Островки МА в исследуемом образце 1 имеют распределение форм-фактора, представленное фиг. 3. Среднее форм-фактора равно 2,15. Доверительный интервал равен 95%, что дает среднее форм-фактора между 1,95 и 2,34 мкм.

Островки МА в исследуемом образце 1 имеют распределение форм-фактора, представленное фиг. 3. Среднее форм-фактора равно 2,15. Доверительный интервал равен 95%, что дает среднее форм-фактора между 1,95 и 2,34 мкм.

Исследуемый образец 3, ассоциированный с химической композицией IX1, имеет слишком низкое содержание аустенита в конце времени выдержки γinit, поскольку температура выдержки составляет менее Ac1 +50°C и, следовательно, итоговая процентная доля площади МА слишком невелика, и эта микроструктурная особенность в рамках данного изобретения связана с ослаблением механической прочности. Испытуемый образец 4, ассоциированный с химической композицией IX1, был подвергнут отжигу при температуре, которая позволяет получить 60% γinit и поэтому находится в пределах интервала, заявленного в соответствии с данным изобретением. Однако температура снятия напряжений Teg составляет 430°C и поэтому слишком низка, а время снятия напряжений teg равно 180 секундам, что является слишком длительным периодом. Поэтому процентная доля площади этих островков слишком мала, вследствие чего механическая прочность составляет менее 780 МПа.

Испытуемый образец 12, соотносимый с химической композицией IX4, подвергся стадии снятия напряжений в течение teg 314 секунд, которое превышает рамки данного изобретения, составляющие 120 секунд, а его полное удлинение в 15,3% оказалось слишком невелико.

R1 имеет химическую композицию, которая находится вне пределов, заданных в соответствии с данным изобретением. R1 имеет слишком низкое содержание Si и слишком высокое содержание фосфора. Поэтому свойства механической прочности испытуемых образцов 13 и 14 являются неудовлетворительными относительно целевых, заданных в соответствии с данным изобретением, поскольку они оказываются ниже 780 МПа, несмотря на соответствие условиям изготовления в случае образца 13.

Химические композиции R3 и R4 не соответствуют изобретению, поскольку их массовая концентрация углерода составляет менее 0,17%. Образцы 17, 18, 19 и 20, ассоциированные с R3 (17 и 18) и R4 (19 и 20), не позволяют достичь 780 МПа. Доли содержания островков МА, полученных в конце их отжига, слишком невелики, поскольку углерода недостаточно для стабилизации аустенита и образования достаточного количества островков МА. Поэтому содержание этих островков МА слишком низко и, отсюда, механическая прочность этих образцов составляет менее 780 МПа.

Химическая композиция R2 не соответствует изобретению, поскольку содержание Si превышает 1%, а содержание алюминия составляет менее 0,5%. Двумя образцами, имеющими эту химическую композицию, являются образцы 15 и 16. Образец 15 не отвечает изобретению, несмотря на цикл отжига, который действительно соответствует заявленному. Доля содержания островков МА в конце этого отжига слишком высока из-за двойственности упрочняющего эффекта кремния и его способности к образованию феррита, которая ниже такой способности алюминия. Действительно, феррит представляет собой мягкую по сравнению с островками МА структуру, и использование образующих феррит элементов мягчит стальной лист; в этом случае алюминий служил бы для уравновешивания твердости при получении листа с механической прочностью ниже 900 МПа. Поэтому механическая прочность стального листа 15 выше 900 МПа, а средний размер островков МА значительно больше 1,3 мкм. Такая величина зерна способствует возможности взаимодействия между зернами и ускоряет развитие уже образовавшихся трещин. Кроме того, чувствительность к проникновению жидкого цинка (2/5) этого образца меньше минимальной, заданной для изобретения (3/5).

Испытуемый образец 16 не соответствует изобретению; средний размер островков МА значительно превосходил 1,3 мкм. Содержание кремния также ведет к образованию оксидов кремния на поверхности во время отжига, выполняемого перед горячим цинкованием погружением. Поэтому пригодность этого продукта к нанесению покрытий будет ниже минимально приемлемой, оцениваемой тремя баллами из пяти. Его чувствительность к проникновению жидкого цинка также составляет менее 3 из 5.

Химическая композиция R5 не соответствует изобретению. Содержание углерода составляет менее 0,17%, а содержание Ti выше 0,020%. Показанные образцами 21 и 22 результаты не удовлетворительны в отношении достижения заданного удлинения в 19%.

Химическая композиция R6 не соответствует изобретению из-за содержания ниобия, превышающего 0,030%. Примеры 23 и 24 показывают, что заданное удлинение в 19% не достигается.

Предпочтительным является применение заявленных в соответствии с данным изобретением стальных листов для изготовления конструкционных элементов или элементов безопасности в наземных автотранспортных средствах. Могут быть приведены следующие неограничивающие примеры: поперечные балки, рейлинги, средние стойки.

Изобретение может быть использовано, в частности, в автомобильной промышленности и касается изготовления холоднокатаного и отожженного стального листа с «ТРИП-эффектом». Стальной лист имеет следующий состав, мас.%: 0,17≤C≤0,25, 1,5≤Mn≤2, 0,50≤Si≤1, 0,50≤Al≤1,2, при этом Si+Al≥1,30, остальное - железо и неизбежные примеси, образующиеся в результате обработки. Микроструктура листа в процентах площади состоит из от 65 до 85% феррита и от 15 до 35% островков мартенсита и остаточного аустенита. Средний размер указанных островков мартенсита и остаточного аустенита составляет менее 1,3 мкм, а их средний форм-фактор составляет менее 3. Механическая прочность Rm листа составляет между 780 и 900 МПа включительно, а удлинение при разрыве A% больше или равно 19%. Обеспечивается сочетание высокой прочности и высокой формуемости. 4 н. и 13 з.п. ф-лы, 3 ил., 5 табл.

1. Холоднокатаный стальной лист с покрытием из цинка или цинкового сплава, композиция которого включает, в мас.%:

0,17% ≤ С ≤ 0,25%;

1,5% ≤ Mn ≤ 2,0%;

0,50% ≤ Si ≤ 1%;

0,50% ≤ Al ≤ 1,2%;

В ≤ 0,001%;

Р ≤ 0,030%;

S ≤ 0,01%;

Nb ≤ 0,030%;

Ti ≤ 0,020%;

V ≤ 0,015%;

Cu ≤ 0,1%;

Cr ≤ 0,150%;

Ni ≤ 0,l%;

0% ≤ Мо ≤ 0,150%,

при этом Si + Al ≥ 1,30%,

остальное - железо и неизбежные примеси, появляющиеся в результате обработки, и микроструктура которого в процентах площади состоит из: от 65% до 85% феррита и

от 15% до 35% островков мартенсита и остаточного аустенита, при этом указанный феррит содержит менее 5% нерекристаллизованного феррита, общее содержание остаточного аустенита составляет между 10% и 25%, а общее содержание мартенсита меньше или равно 10%, средний размер указанных островков мартенсита и остаточного аустенита составляет менее 1,3 мкм, а их средний форм-фактор составляет менее 3,

механическая прочность Rm листа составляет между 780 и 900 МПа включительно, а удлинение при разрыве А% больше или равно 19%.

2. Стальной лист по п. 1, композиция которого включает, в мас.%:

0,19% ≤ С ≤ 0,23%.

3. Стальной лист по п. 1 или 2, композиция которого включает, в мас.%:

1,6% ≤ Mn ≤ 1,8%.

4. Стальной лист по п. 1 или 2, композиция которого включает, в мас.%:

0,7% ≤ Si ≤ 0,9%.

5. Стальной лист по п. 1 или 2, композиция которого включает, в мас.%:

0,6%≤ Al ≤ 0,8%.

6. Стальной лист по п. 1 или 2, композиция которого включает, в мас.%:

0% ≤ В ≤ 0,0005%.

7. Стальной лист по п. 1 или 2, в котором более 90% по площади указанных островков мартенсита и остаточного аустенита имеют размер, меньший или равный двум микрометрам.

8. Способ изготовления холоднокатаного стального листа с покрытием из цинка или цинкового сплава, состоящий из следующих стадий:

- создания стали, имеющей композицию по любому из пп. 1-7, затем

- отливки этой стали в форме заготовки, после чего

- нагревания этой заготовки до температуры между 1150 и 1250°C, затем

- подвергания этой заготовки горячей прокатке с окончанием прокатки при конечной температуре прокатки TFL, большей или равной Ar3, для получения листа, после чего

- намотки этого горячекатаного листа в рулон при температуре Tbob между 500 и 600°C, далее

- охлаждения этого горячекатаного листа до температуры окружающей среды, после чего,

- в случае необходимости, подвергания этого горячекатаного листа травлению, далее

- подвергания этого листа холодной прокатке, затем

- повторного нагревания этого холоднокатаного листа со скоростью Vc между 1 и 30°C/с до температуры Tr в течение времени tr, которое больше или равно 15 секундам, при этом указанные величины температуры и времени выбирают так, чтобы получить процентную долю площади аустенита между 35% и 70%, после чего

- охлаждения этого холоднокатаного листа до температуры Teg между 475 и 440°C со скоростью Vref, которая является достаточно высокой, чтобы предотвратить образование перлита, далее

- выдержки холоднокатаного листа при температуре снятия напряжений Teg в течение времени teg между 20 и 120 секундами, после чего

- нанесения на холоднокатаный лист покрытия непрерывным погружением в ванну с горячим расплавом цинка или цинкового сплава, далее

- охлаждения холоднокатаного листа до температуры окружающей среды.

9. Способ изготовления листа по п. 8, при котором температура TFL превышает 900°C.

10. Способ изготовления листа по п. 8, при котором температура TFL превышает 920°C.

11. Способ изготовления листа по любому из пп. 8-10, при котором точка росы в ходе отжига в течение времени tr при температуре Tr составляет между -20°C и -15°C.

12. Способ изготовления листа по любому из пп. 8-10, при котором указанная температура Tr составляет между Ac1+50°C и Ас3-50°C.

13. Способ изготовления листа по любому из пп. 8-10, при котором указанная температура Tr составляет между Ac1+50°C и Ac1+170°C.

14. Способ изготовления листа по любому из пп. 8-10, при котором указанное время teg составляет между 30 и 80 секундами.

15. Способ изготовления листа по любому из пп. 8-10, при котором указанное время teg составляет между 30 и 60 секундами.

16. Способ изготовления детали сваркой по меньшей мере из одного холоднокатаного стального листа с покрытием по любому из пп. 1-7 или полученного способом по любому из пп. 8-15, в котором указанный лист сваривают контактной точечной сваркой.

17. Применение холоднокатаного стального листа с покрытием по любому из пп. 1-7 или полученного способом по любому из пп. 8-15, для изготовления конструкционных элементов или элементов безопасности для наземных автотранспортных средств.

| US 5470529 A, 28.11.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННЫХ ОБЖИГОМ СТАЛЬНЫХ ЛИСТОВ, СТАЛЬНЫЕ ЛИСТЫ И ДЕТАЛИ | 2003 |

|

RU2338792C2 |

| EP 1865085 A1, 12.12.2007 | |||

| EP 1431406 A1, 23.06.2004. | |||

Авторы

Даты

2016-04-10—Публикация

2012-05-17—Подача