(54) ГОЛОВКА ЦИЛИНДРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка цилиндра двигателя внутреннего сгорания | 1988 |

|

SU1560755A1 |

| Головка цилиндра | 1985 |

|

SU1312214A1 |

| Способ работы двигателя внутреннего сгорания и устройство для его осуществления | 1980 |

|

SU885576A1 |

| Двигатель внутреннего сгорания | 1981 |

|

SU1037697A1 |

| Головка цилиндров двигателя внутреннего сгорания | 1990 |

|

SU1710805A1 |

| ГОЛОВКА ЦИЛИНДРА | 1971 |

|

SU306750A1 |

| Головка цилиндров двигателя внутреннего сгорания | 1980 |

|

SU1038520A1 |

| ГОЛОВКА ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2117800C1 |

| Четырехтактный двигатель внутреннего сгорания с принудительным зажиганием | 1980 |

|

SU877098A1 |

| Головка цилиндра двигателя внутреннего сгорания | 1985 |

|

SU1377432A1 |

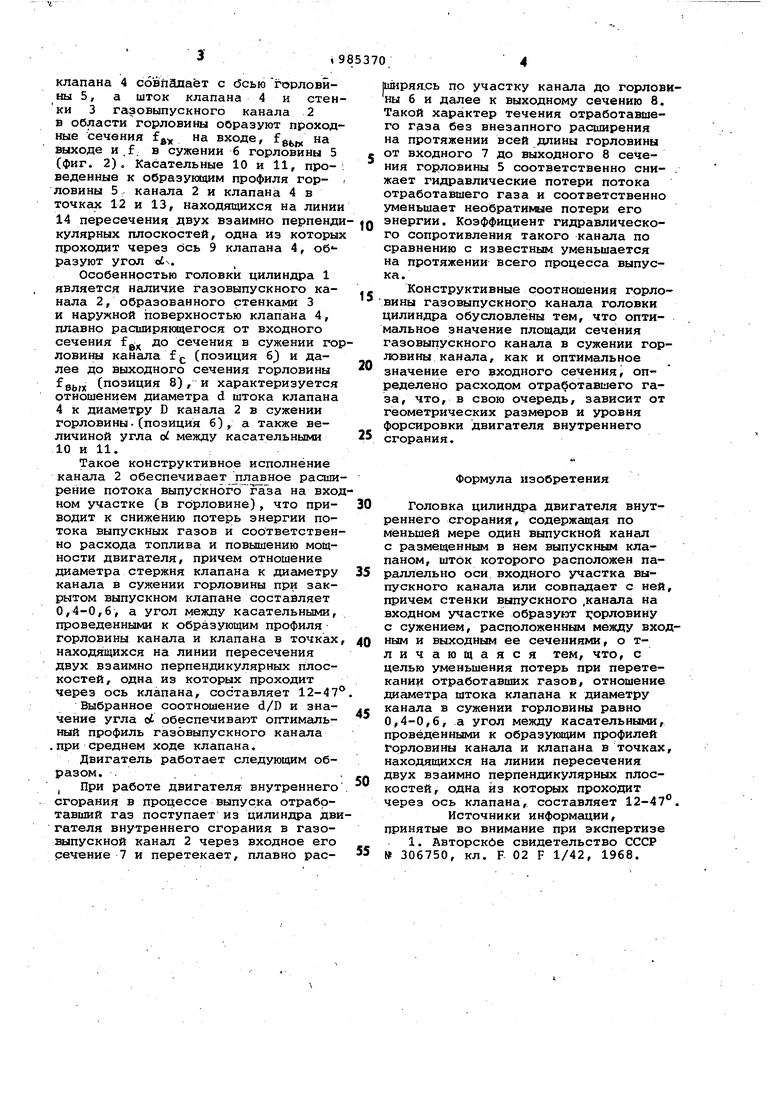

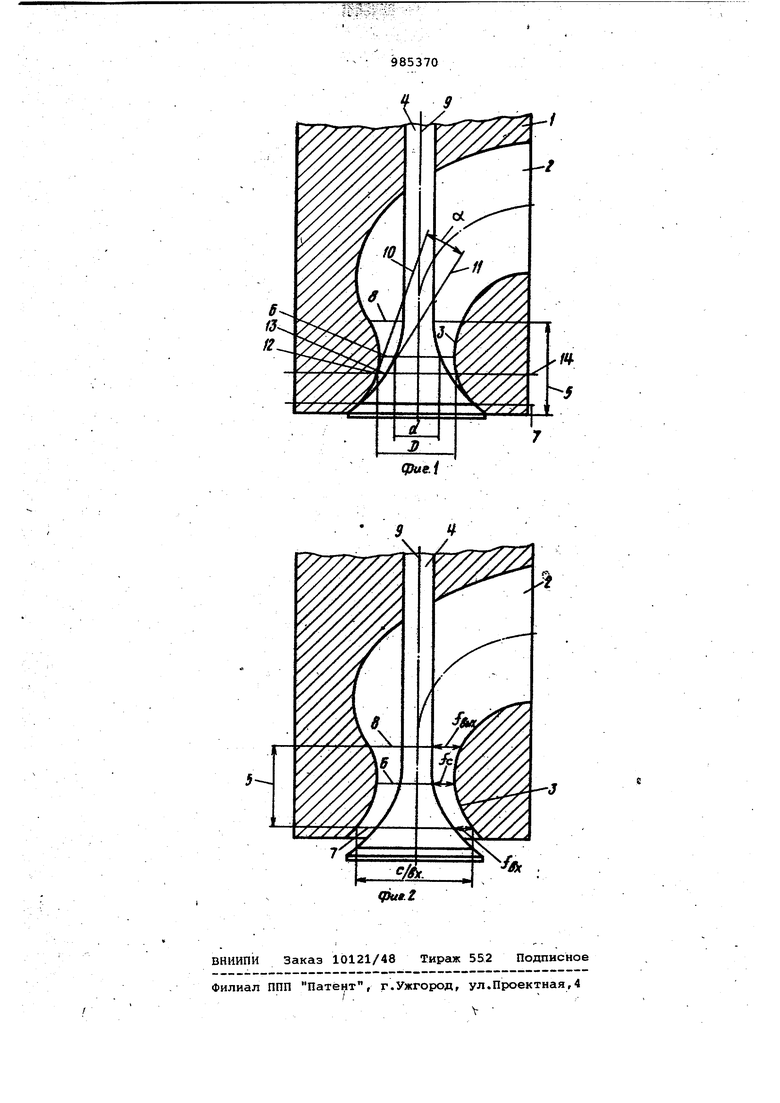

Изобретение относится к машиностроению, а именно к двигателестрое нию, конкретнее к конструкции головок цилиндров двигателей внутреннег сгорания. Известна головка цилиндфа двигателя внутреннего сгорания, содержащая по.меньшей мере один ш пускной канал с размещенным в нем выпускшли клапаном, шток которого расположён параллельно оси входного участка выпускного канала или совпадает с ней, причем стенки выпускного канала на входном участке образуют горловину с сужением, расположенным ме ду входным и клходным ее сечениями 1. Недостатком такой головки цилинд ра является наличие в.газовыпускном канале участка с уменьшенной по отношению к входному сечению канала площадью проходного сечения, что приводит к сужению газового потока на указанном участке. Наличие сужения газовыпускного канала с последующим его расширением приводит к дополнительным необратимым потерям энергии отработавшего газа и соответственно снижает .мощность/двигателя внутреннего сгорания и увеличи-. вает расход топлива.л Цель изобретения - уменьшение потерь при перетекании отработавших газов. Поставленная цель достигается за счет того, что отношение диаилетра штока клапана к диаметру канала в сужении горловины равно 0,4-0,6, а угол между касательными, проведенншда к обраЭую11№ М профилей горловитл канала и клапана в точках, находящихся на линии пересечения двух взаимно перпендикулярных плоскостей, одна из которых проходит.через ось клапана, составляет 12-47°. На фиг. 1 показана головка цилиндра двигателя внутреннего сгорания при зак{ :1том выпускном клапане,- на фиг. 2 - то же, при открытом выпускном клапане. В головке цилиндра 1 выполнен выпускной канал 2, проходные сечения которого образованы стенками 3 канала 2 и клапаном 4. Входной участок газовыпускного канала 2 образует горловину 5 с Сужением 6 диаметром D, расположенным между -входным сечением 7 и выходнык сечением 8 горловины 5. При этом осб 9 вмпускного

клапана 4 совпадает с бсыо горловины 5, а шток клапана 4 и стенки 3 газовыпускного канала 2 в области горловины образуют проходные сечения f на входе, f на выходе и.. в сужении б горловины 5 (фиг. 2)« Касательные 10 и 11, про-; веденные к образукхцим профиля гор- , ловины 5. канала 2 и клапана 4 в точках 12 и 13, находящихся на линии 14 пересечения двух взаимно перпендикулярных плоскостей, одна из которых проходит через ось 9 клапана 4, об разуют угол ots.

Особенностью головки цилиндра 1 является наличие газовыпускного канала 2, образованного стенками 3 и наружной поверхностью клапана 4, плавно расширяющегося от входного сечения f до сечения в сужении горловины канала {. (позиция 6) и далее до выходного сечения горловины 8ых (позиция 8), и характеризуется отношением диаметра d штока клапана 4 к диаметру D канала 2 в сужении горловины-(позиция 6), а также величиной угла 0 между касательными 10 и 11.

Такое конструктивное исполнение канала 2 обеспечивает плавное расширение потока выпускного газа на входном участке (в горловине), что приводит к снижению потерь энергии по тока выпускных газов и соответственно расхода топлива и повышению мощности двигателя, причем отношение диаметра стержня клапана к диаметру канала в сужении горловины при закрытом выпускном клапане составляет 0,4-0,6, а угол между касательными, проведенными к образующим профиля горловины канала и клапана в точках, находящихся на линии пересечения двух взаимно перпендикулярных плоскостей, одна из которых проходит через ось клапана, составляет 12-47

Выбранное соотношение d/D и значение угла ot обеспечивают оптгимсшьный профиль газбвыпускного канала .при среднем ходе клапана.

Двигатель работает следующим образом. .

, При работе двигателя внутреннего сгорания в процессе выпуска отработавший газ поступает из цилиндра двигателя внутреннего сгорания в газовыпускной канал 2 через входное его сечвние 7 и перетекает, плавно рас|ишряя.сь по участку канала до горловины 6 и далее к выходному сечению 8. Такой характер течения отработавшего газа без внезапного расширения на протяжении всей длины горловины J от входного 7 до выходного 8 сечения горловины 5 соответственно сни- . жает гидравлические потери потока отработавшего газа и соответственно уменьшает необратимые потери его

Q энергии. Коэффициент гидравлического сопротивления такого канала по сравнению с известным уменьшается на протяжении всего процесса выпуска.

Конструктивные соотношения горловины газовыпускного канала головки цилиндра обусловлены тем, что оптимальное значение площади сечения газовыпускного канала в сужении горловины канала, как и оптимальное

значение его входного сечения, определено расходом отработавшего газа, что, в свою очередь, зависит от геометрических размеров и уровня форсировки двигателя внутреннего

сгорания.

Формула изобретения

Головка цилиндра двигателя внутреннего сгорания, содержащая по меньшей мере один выпускной канал с размещенным в нем выпускным клапаном, шток которого расположен параллельно оси входного участка выпускного канала или совпадает с ней, причем стенки выпускного .канала на входном участке образуют )с;орловину с сужением, расположенным между вход ым и выходным ее сечениями, о тличающаяся тем, что, с целью уменьшения потерь при перетекании отработавших газов, отношение диаметра штока клапана к диаметру

канала в сужении горловины равно 0,4-0,6, а угол между касательными, проведенными к образующим профилей горловины канала и клапана в точках, находящихся на линии пересечения

двух взаимно перпендикулярных плоскостей, одна из которых проходит через ось клапана, составляет 12-47°,

Источники информации, принятые во внимание при экспертизе 1. Авторскбе свидетельство СССР

№ 306750, кл. F 02 F 1/42, 1968.

Авторы

Даты

1982-12-30—Публикация

1981-04-21—Подача