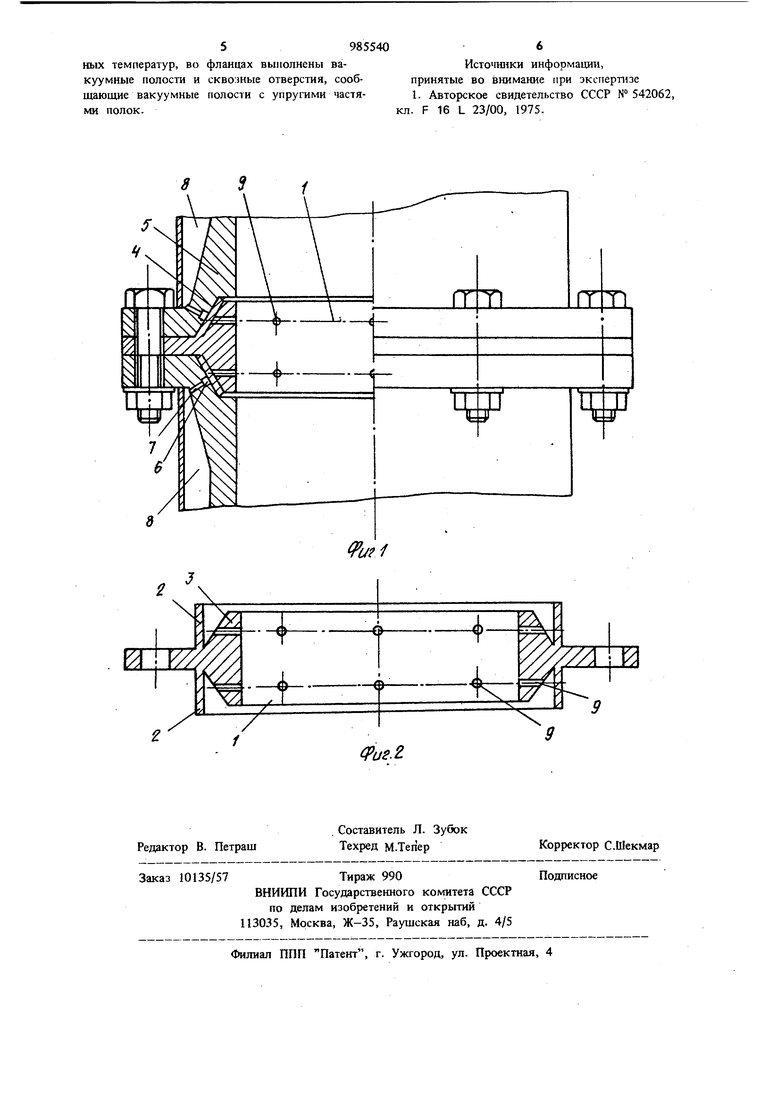

Изобретение относится к узлам и деталям машин, а именно к герметишым соединениям трубопроводов, и может быть использовано в любой отрасли машиносч роения, преимушественно в изделиях, требующих повышенную надежность герметизации при эксплуатащш в сложных условиях, например при воздействии вибрации, высокой и низкой температуры, в условиях высокого и переменного давления уплотняемой среды и переменной температуры, а также агрессивной уплотняемой среды и др. По основному авт. св. № 542062 известно соединение трубопроводов с фланцами на кон цах и расположенными между ними кольцевым уплотнительным элементом с полками, взаимодействующими с коническими внутренними поверхностями фланцев, при этом полки уплотнительного элемента выполнены сост нымн из упругой и жесткой частей, причем упругая часть одной стороной контактирует с внутренней конической поверхностью фланцев, а другой - с жесткой частью уплотнительного элемента, причем последний выполне СО сквозными отверстиями, обеспечивающими возможность упругим частям полок работать с эффектом самоуплотнения за счет увеличения внутреннего давления рабочего компонента 1 . Недостатком известного устройства является то, что надежность герметизации соединения трубопроводов недостаточна, особенно в сложных условиях эксплуатации, характеризующихся воздействием вибраций, высокой, низкой и переменной температуры, высокого и переменного давления уплотняющей среды, а также при агрессивной уплотняемой среде. Цель изобретения - повышение надежности герметизации в условиях высокого и переменного давления уплотняемой среды и переменных температур. Поставленная цель достигается тем, что во фланцах выполнены вакуумные полости и сквозные отверстия, сообщающие вакуумные полости с упругими частями полок. На фиг. 1 показано соединение трубопроводов, разрез; на фиг. 2 - уплотнительный элемент, разрез. 398 Соединение трубопроводов имеет уплотиительпый элемент 1, полки которого выполнены состав lib vn-i из упругой 2 и жесткой 3 частей. У11ру ая часть 2 IIGJEKH одной стороной кон тактирует с внутренней кош1ческой поверхностью 4 фланцев 5, а другой - с жесткой частью 3 полки уплотнительного элемента 1. По периметру внутренней конической поверхности 4 фланцев 5 выполнены кольцевые каняйки 6, сообще1шые сквозным отверстием 7 с вакуумной полостью и фланцев соединяемых трубопроводов. Вакуумная полость 8 соединяемых трубопроводов сообщена посредством вакуумных трубопроводов с запорной арматурой с источником вакуума, выполненным в виде вакуумного насоса требуемого типа (не показаны) Для случая максимальной эффективности, а именно для соединения крио1-енных трубопроводов, вакуумная полость 8 соединяемых трубопроводов сообщена с обидей вакуумной теплоизолирующей полостью криогенного трубопровода, выполняющей в этом случае роль источника вакуума. По периметру жесткой части 3 полки уплотнительнего элемента выполнены сквозные отверстия 9. Соедине ше трубопроводов работает следующим образом. При подготовке соединения трубопроводов к работе уплотнительный элемент 1 с полка , выполненными составными из упругой 2 и жесткой 3 частей, вставляют между флан цами 5 соединяемых трубопроводов так, чтобы упругая часть 2 полки одной стороной контактировала с внутренней, конической поверхностью 4 флащев 5, а другой - с жесткой частью 3 полки уплотнительного элемента 1. Фла1щы 5 поджимают до расчетного усилия болтами с гайками. Вакуумную полост 8 сосшняемых трубопроводов сообщают с источником вакуума, например с общей вакуум теююизолирующей полостью криогенного трубопровода, после установления вакуума в полости 8 ее отсекают от истопшка вакуума. Упругая часть 2 полки плотно прижимается, к внутре1шей конической поверхности 4 фланцев 5 за счет создания разности давле1ШЙ на ней: с одной стороны вакуум из-за сообщения кольцевой канавки 6 сквозными отверстиями 7 с вакуумной полостью 8; с другой - избыточное давление полости уплотняющей среды из-за сообщения внутренней стороны упругой части 2 полки уплотнительного элемента 1 через сквозные отверстия 9, выполненные в жесткой части 3 полки, с внутренней полостью уплотняемой среды трубо проводов. При подаче в магистраль рабочего компонента последний через отверстия 9 подается к внутренней стороне упругой части 2 полки уплонительного элемента 1, при этом с внешней стороны упругой части 2 полки продолжает воздействовать вакуум. Это дает возможность повысить эффект самоуплотнения соединения за счет воздействия на упругую часть 2 полки внутреннего давления рабочего компонента с одной стороны через сквозные отверстия 9 жесткой части 3 полки и вакуума сплошь по всему периметру против кольцевых канавок 6, сообщенных сквозными отверстиями 7 с вакуумной полостью 8 соеди1иемых трубопроводов,с другой стороны. При этом усилия, создаваемые с одной и другой стороны упругой част 2 полки уплотнительного элемента 1, имеют одинаковое направление, способствуют плотному поджатию упругой части 2 полки к внутренней конической поверхности 4 фланцев 5 и повыщают надежность герметизации соединения трубопроводов в условиях высокого и переменного давления уплотняемой среды и переменных температур. Перед расстыковкой предлагаемого соединения трубопроводов после использования проводят напуск атмосферы для гашения вакуума в вакуумной полости 8 соединяемых трубопроводов. Введение дополнительных кольцевых канавок 6 по периметру внутренней конической поверхности 4 фланцев 5, сообщенных сквозными отверстиями 7 с вакуумной полостью 8 соединяемых трубопроводов, позволяет обеспечить эффект самоуплотнения сплошь по всему периметру уплотнительного элемента. Кааждая из канавок 6 расположена напротив сквозных отверстий 9 жесткой части 3 полки. В целях повышения надежности герметизации на каждой из конических поверхностей 4 фланцев 5 может быть выполнено две и более канавок 6, расположенных как напротив сквозных отверстий 9 жесткой части 3 полки, так и напротив сплощной поверхности жесткой части 3 (ЮЛКИ без сквозных отверстий 9. Технико-экономическая эффективность заключается в повышении надежности соединения за счет улучшения герметизации в условиях высокого и переменного давления уплотняемой среды и переменных температур. Формула изобретения Соединение трубопроводов по ав. св. № 542062, отличающееся тем, что, с целью повышения надежности путем улучшения герметизации в условиях высокого и переменного давления уплотняемой среды и перемен

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение трубопроводов | 1979 |

|

SU892102A2 |

| Соединение трубопроводов | 1975 |

|

SU542062A1 |

| Соединение трубопроводов | 1978 |

|

SU742664A1 |

| УПЛОТНИТЕЛЬНОЕ СОЕДИНЕНИЕ ВЫСОКОГО ДАВЛЕНИЯ | 2000 |

|

RU2168664C1 |

| Уплотнение сосудов высокого давления с большим перепадом температур | 2023 |

|

RU2816744C1 |

| УПЛОТНЕНИЕ НЕПОДВИЖНОГО СОЕДИНЕНИЯ | 1999 |

|

RU2175416C2 |

| УПРУГАЯ САМОУПЛОТНЯЮЩАЯСЯ МЕТАЛЛИЧЕСКАЯ ПРОКЛАДКА | 2018 |

|

RU2682797C1 |

| ТЕХНОЛОГИЧЕСКАЯ КАМЕРА С ТРАНСПОРТНЫМ БОКСОМ | 2005 |

|

RU2294031C1 |

| ПРОКЛАДКА ДЛЯ УПЛОТНЕНИЯ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2004 |

|

RU2282083C2 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2002 |

|

RU2213261C1 |

Авторы

Даты

1982-12-30—Публикация

1980-04-21—Подача