(54) СПОСОБ ДИАГНОСТИКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

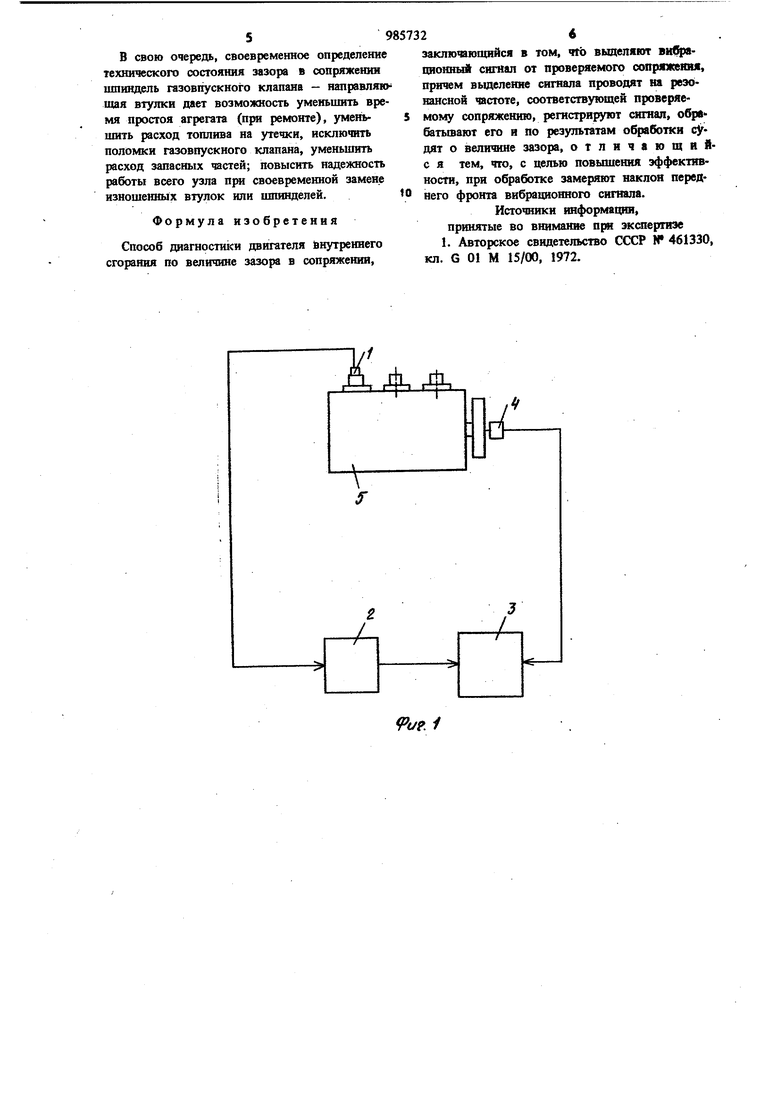

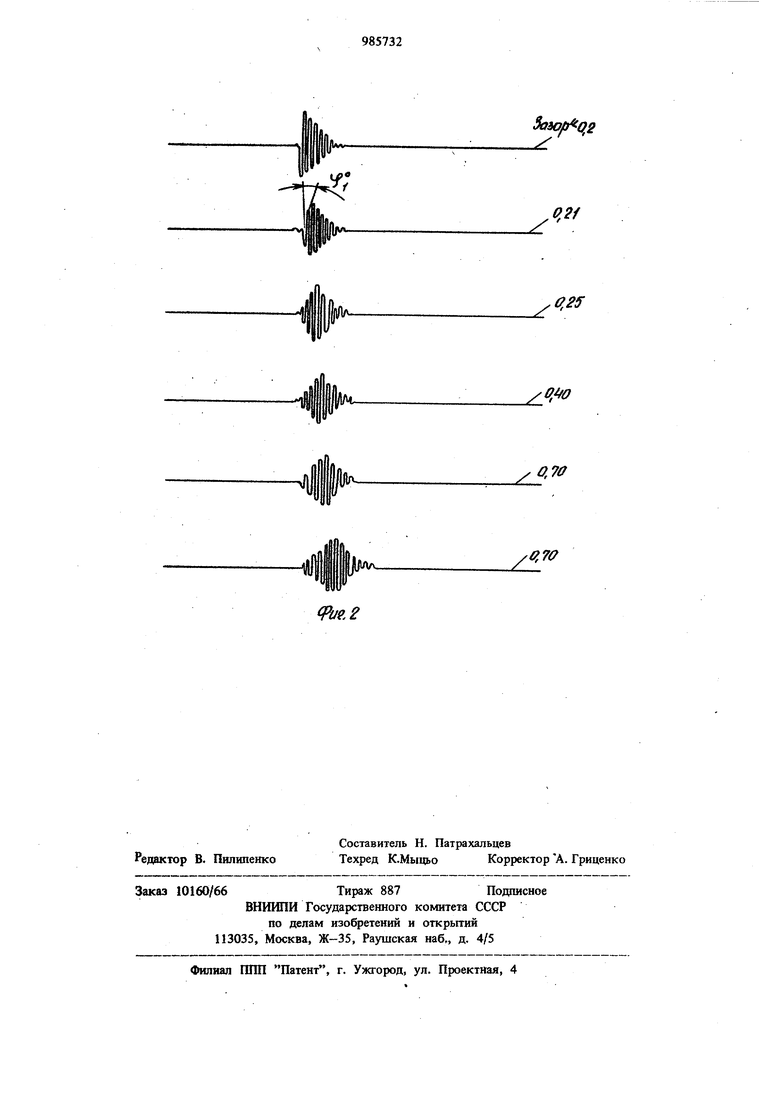

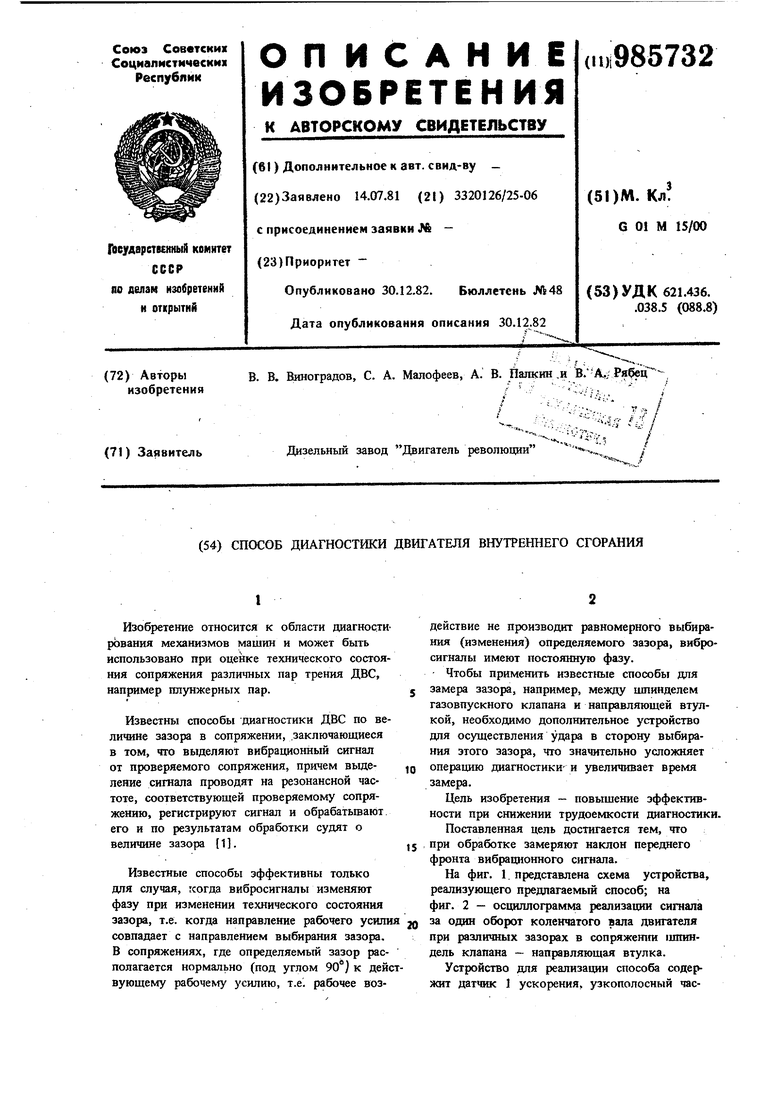

Изобретение относится к области диагности рования механизмов машин и может быть использовано при оценке технического состоя ния сопряжения различных пар трения ДВС, например плунжерных пар. Известны способы диагностики ДВС по ве личине зазора в сопряжении, заключающиеся в том, что выделяют вибрационный сигнал от проверяемого сопряжения, причем вьщеление сигнала проводят на резонансной частоте, соответствующей проверяемому сопряжению, регистрируют сигнал и обрабатьшают его и по результатам обработки судят о величине зазора {1 . Известные способы эффективны только для случая, гсогда вибросигналы изменяют фазу при изменении технического состояния зазора, т.е. когда направление рабочего усили совпадает с направлением выбирания зазора. В сопряжениях, где определяемый зазор располагается нормально (под углом 90°) к дей вующему рабочему усилию, т.е. рабочее воздействие не производит равномерного выбирания (изменения) определяемого зазора, вибросигналы имеют постоянную фазу. Чтобы применить нзвестггые способы для замера зазора, например, между шпинделем газовпускного клапана и направляющей втулкой, необходимо дополнительное устройство для осуществления удара в сторону выбирания этого зазора, что значительно усложняет операцию диагностики- и увеличивает время замера. Цель изобретения - повыщение эффективности при снижении трудоемкости диагностики. Поставленная цель достигается тем, что при обработке замеряют наклон переднего фронта вибрационного сигнала. На фиг. 1. представлена схема устройства, реализующего предлагаемый способ; на фиг. 2 - осциллограмма реализации сигнала за один оборот коленчатого вала двигателя при различных зазорах в сопряжешт 1шшндель клапана - направляющая втулка. Устройство для реализации способа содержит датчик 1 ускорения, узкополосный час3тэтный фильтр 2, регистрирующее устройство 3 и датчик 4 синхронной развертки по углу поворота коленчатого вала (не показан) двигателя 5. Датчик 1 ускорения устанавливается на корпусе исследуемого клапана, датчик 4 синхронной развертки по углу поворота связан коленчатым валом двигателя 5. Замер производктся следующим образом. Ускорение вибрации с помощью датчика 1 преобразуется в электрический сигнал, который поступает в узкополосный «истотный фильтр 2, настроенный на информативную ча тоту вибрации, на которой происходит выделение виброимпульса от посадки клапана на седло. Здесь же сигнал усиливается. Затем сигнал проходит на регистрирующее устройство 3 (осциллограф), где с помощью датчика 4 синхронной развертки развертьгаается по фазе газораспределения или времени открытия клапала, синхронно с оборотами ко ленчатого вала двигателя 5. За один оборот коленчатого вала двигателя получают осциллограмму реализации сигнала, которую регистрируют на бумаге. При работе двигателя во время открытия или закрытия газовпускиого клапана в сопряженных деталях ишшщель клапана - направляющая втулка, клапан - седло клапана происход}- соударение. Это вызывает пульсащга звукового давления в конструкщ1И двигателя и окружающей среде на частоте собственных колебаний соударяющихся деталей. При нормальном зазоре между шпинделем клапана и направляющей втулкой соударение в сопряжении клапан - седло клапана происходат по всей поверх1{,ости. При увеличении зазора между шпинделем клапана и направляющей втулки из-за перекоса соударение в сопряжении клапан - седло клапана происходи сначала в одной точке, затем площадь поверх ности соударения увеличивается по мере поса ки и клапана на сед/ю. Это вызывает измене

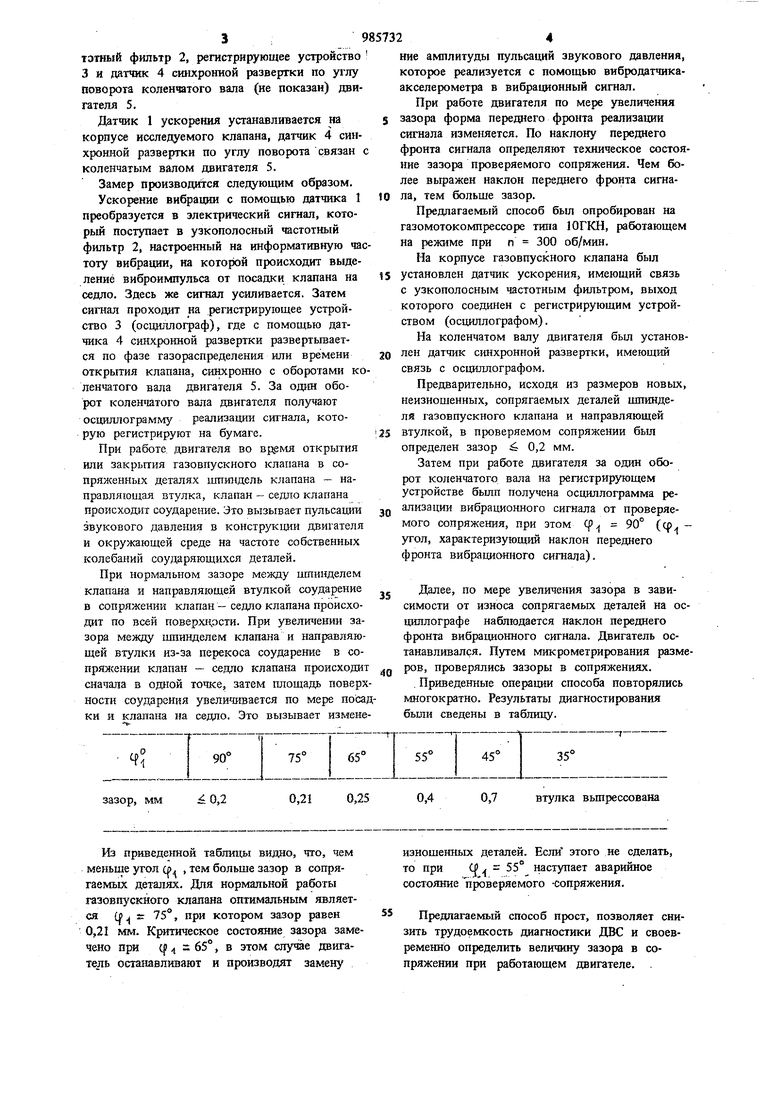

0,21

зазор, мм

Из приведеьшой таблицы видно, что, чем меньше угол q, , тем больще зазор в сопрягаемых деталях. Для нормальной работы газовпускного клапана оптимальным является ( 75, при котором зазор равен 0,21 мм. Критическое состояние зазора замечено при Cj 65°, в этом случае двигатель остаиавливают и производят замену

0,7

0,4

втулка вьщрессована

изношенных деталей. Если зтого не сделать, то при i 55° наступает аварийное состояние проверяемого -сопряжения.

Предлагаемый способ прост, позволяет снизить трудоемкость диагностики ДВС и своевременно определить величину зазора в сопряжении при работающем двигателе. . ние амплитуды пульсаций звукового давления, которое реализуется с помощью внбродатчикаакселерометра в вибрационный сигнал. При работе двигателя по мере увеличения зазора форма переднего фронта реализации сигнала изменяется. По наклону переднего фронта сигнала определяют техническое состояние зазора проверяемого сопряжения. Чем более выражен наклон переднего фронта сигнала, тем больще зазор. Предлагаемый способ был опробирован на газомотокомпрессоре типа 10ГКН, работающем на режиме при п 300 об/мин. На корпусе газовпускного клапана был установлен датчик ускорения, имеющий связь с узкополосным частотным фильтром, выход которого соединен с регистрирующим устройством (осциллографом). На коленчатом валу двигателя был установлен датчик С1шхронной развертки, имеющий связь с осциллографом. Предварительно, исходя из размерюв новых, неизношенных, сопрягаемых деталей пшинделя газовпускного клапана и направляющей втулкой, в проверяемом сопряжении был определен зазор 6 0,2 мм. Затем при работе двигателя за один оборот коленчатого вала на регистрирующем устройстве было получена осциллограмма реализации вибрационного сигнала от проверяемого сопряжения, при этом ср 90° (ср. угол, характеризующий наклон переднего фронта вибрационного сигнала). Далее, по мере увеличения зазора в зависимости от износа сопрягаемых деталей на осциллографе наблюдается наклон переднего фронта вибращюнного сигнала. Двигатель останавливался. Путем микрометрирования размеров, проверялись зазоры в сопряжениях. . Приведенные операции способа повторялись многократно. Результаты диагностирования бьши сведены в таблицу.

В свою очередь, своевременное определение технн%ского состояния зазора в сопряжении шпиндель газовпускиого клапаив - направляю щая втулки дает возможность уменьшить время простоя агрегата (прт ремонте), уменьшить расход топлива на утечки, исключить поломки газовпускиого клапана, уменьшить расход запасных шстей; повысить надежность работы всего узла при своевременной замене изношенных втулок или шпинделей.

Формула изобретения

Способ диагностики двигателя внутреннего сгорания по величине зазора в сопряжения,

заключаюп(ийся в том, iro выделяют вибрвЩ10ННЫЙ сигнал от проверяемого сопряжекия, причем вьзделение сигнала проводят на резонансной частоте, соответствующей проверяемому сопряжению, регистри| гют сигнал, обре батьшают его и по результатам обработки судят о величине зазора, отлнчающийс я тем, что, с целью повышения зффектявности, при обработке замеряют наклон переднего фронта вибрационного сигнала. Источники информащга, принятые во внимание прт зкспертяэе 1. Авторское свидетельство СССР N 461330, кл. G 01 М 15/00, 1972.

a2f

ff,2Si

X

.-ff.O

0,70

ff,7(

/

Авторы

Даты

1982-12-30—Публикация

1981-07-14—Подача