прерывно продавливают в подготови-. тельную камеру под давлением в.ыш€ давления в указанной камере.

В устройстве для загрузки угля в камеру гидрогенизаций для получения углеводородов, включающем загрузочную воронку и подготовительную камеру с фрикционными элементами, установленными на валу, вал в направлении от загрузочной воронки к приводу выполнен сужающимся коническим и имеет кольцевую полукруглую канавку, подготовительная камера снабжена бункером и трубопроводом для подачи угля в пастообразной форме, выходное отверстие которого расположено напротив канавки, соединенным с компрессором или шнеком.

Кроме того, на за канавкой выполнены резьба, цилиндрическая поверхность , диаметр которой выполнен приближающимся к внутреннему диаметру камеры, и кольцевая полукруглая канавка, и камера снабжена дополнительным трубопроводом, один конец которого расположен напротив канавки, а другой соединен с бункером.

Коническая поверхность вала выполнена с диаметром меньше диаметра цилиндрической его поверхности.

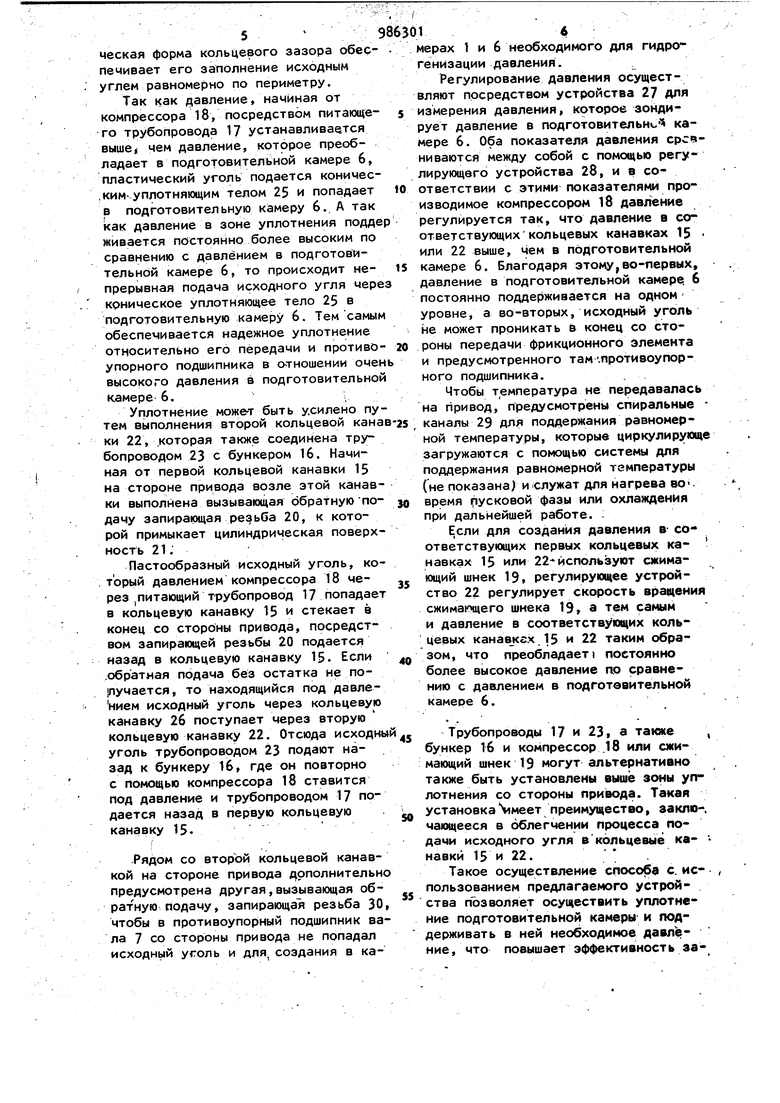

В стенке подготовительной камеры со стороны привода выполнены каналы для подвода теплоносителя.

Посредством постоянной подачи уплотняющей среды в виде исходного угля или имеющих подобные свойства материалов пoлyчaetcя постоянно обновляющееся уплотнение без неизбежных явлений износа и связанных с этим простоев для монтажа и демонта 14а для новых уплотнений, что позволяет поддерживать необходимое давление в камере и тем самым повысить эффектив ность процесса.

Предлагаемое выполнение вала позволяет создать необходимые уплотнения и обеспечивает поддержание высокого давления, необходимого для процесса гидрогенизации.

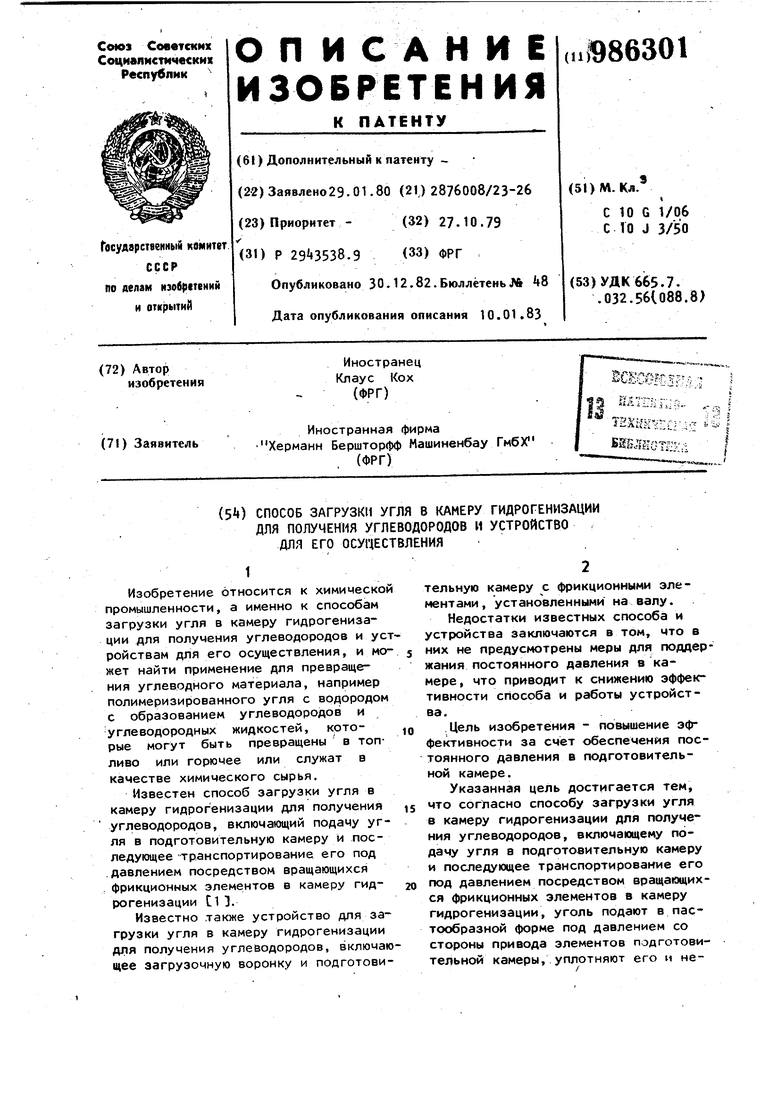

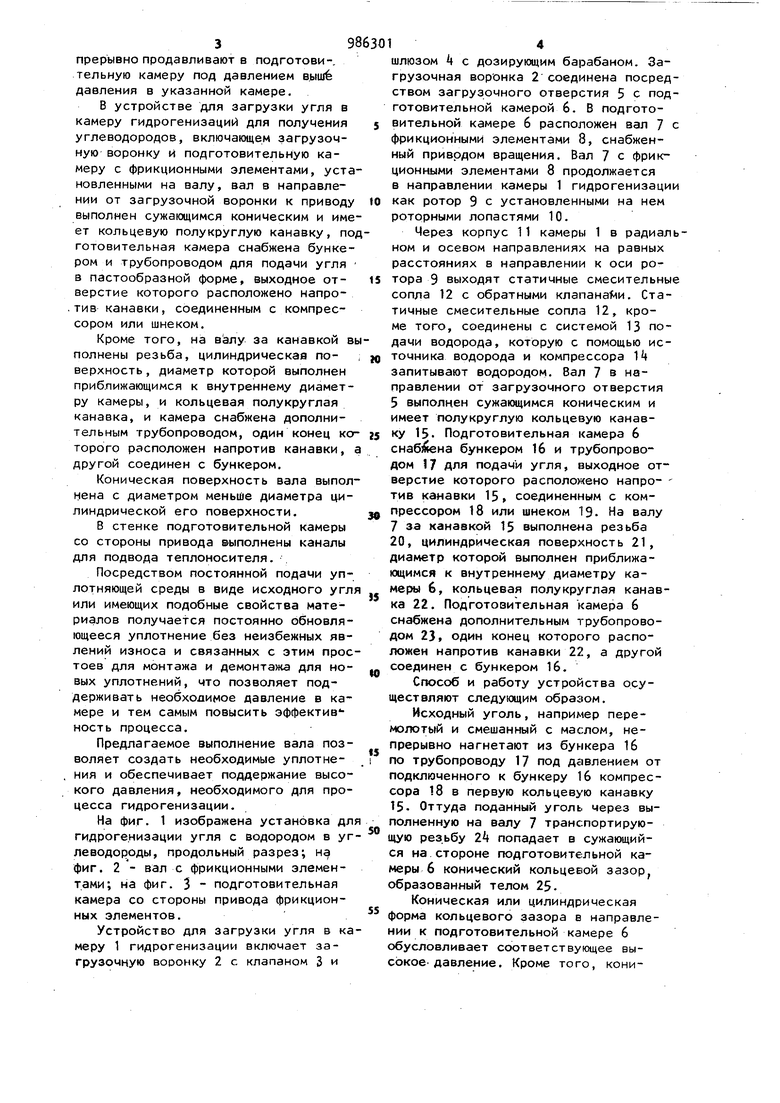

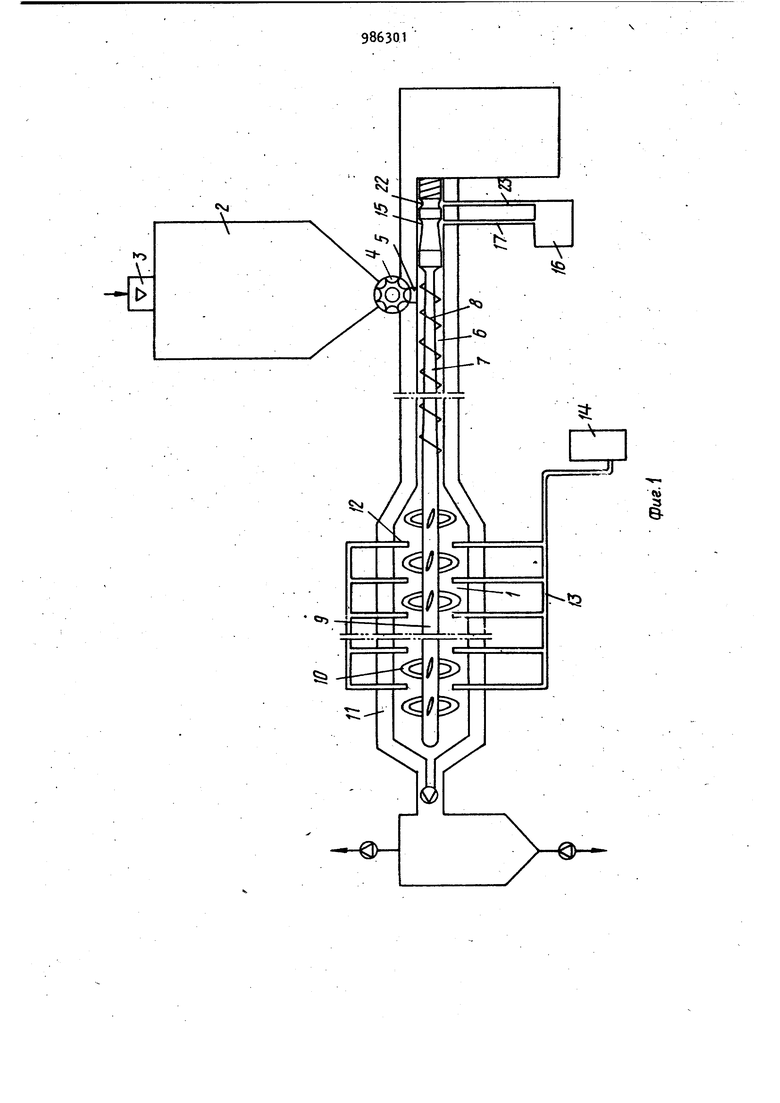

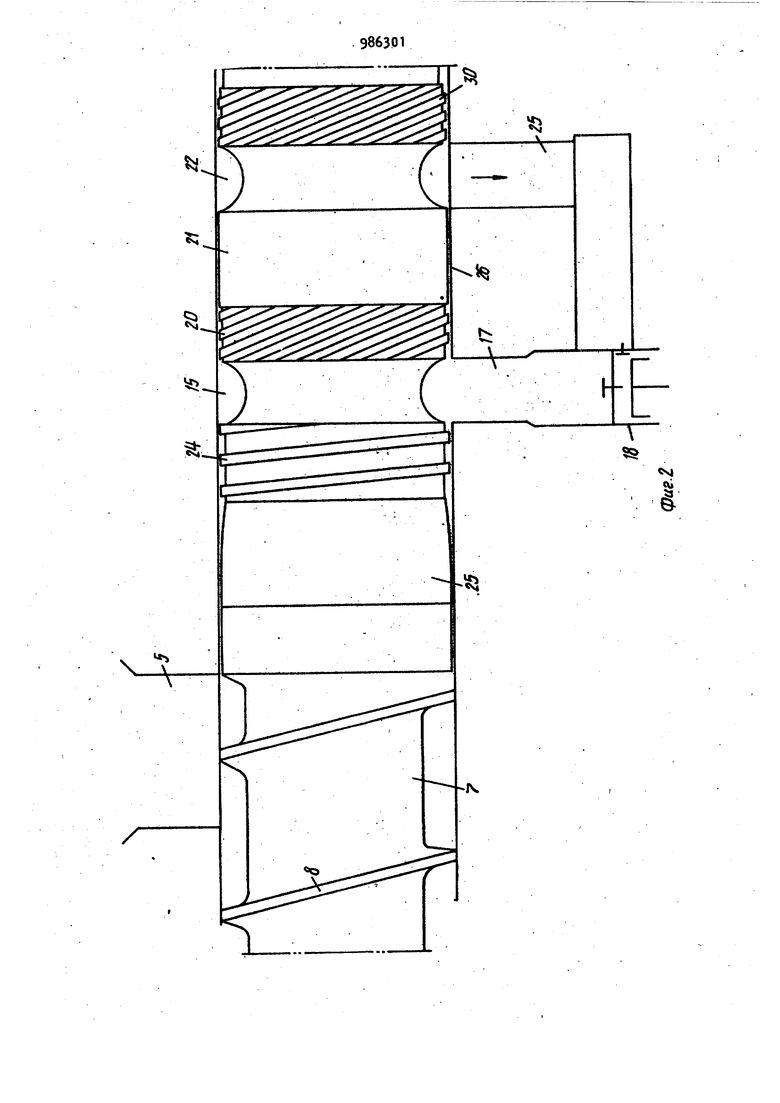

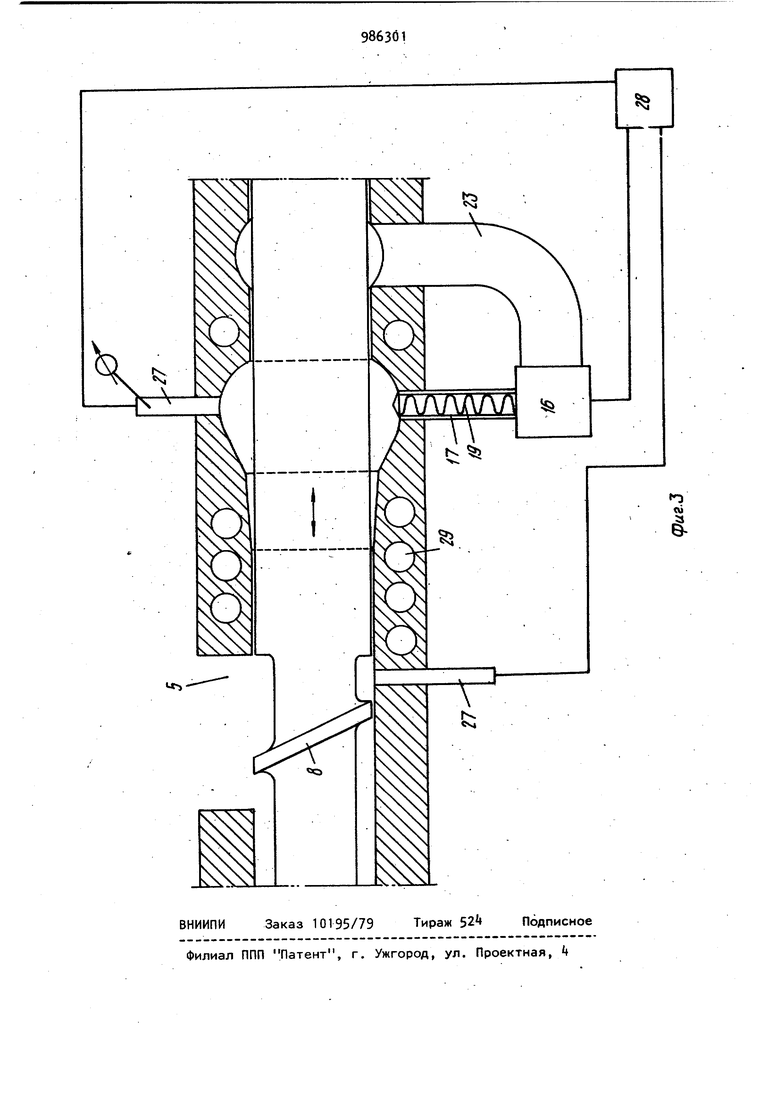

На фиг. 1 изображена установка дл гидрогенизации угля с водородом в углеводороды, продольный разрез; н фиг. 2 - вал с фрикционными элементами; на фиг. 3 - подготовительная камера со стороны привода фрикционных элементов.

Устройство для загрузки угля в камеру 1 гидрогенизации включает загрузочную воронку 2 с клапаном 3 и

ШЛЮЗОМ 4 с дозирующим барабаном. Загрузочная воронка 2 соединена посредством загрузочного отверстия 5 с подготовительной камерой 6. В подготовительной камере 6 расположен вал 7 фрикционными элементами 8, снабженный приводом вращения. Вал 7 с фрикционными элементами 8 продолжается в направлении камеры 1 гидрогенизаци как ротор 9 с установленными на нем роторными лопастями 10.

Через корпус 11 камеры 1 в радиалном и осевом направлениях на равных расстояниях в направлении к оси ротора 9 выходят статичные смесительны сопла 12 с обратными клапана 1и. Статичные смесительные сопла 12, кроме того, соединены с системой 13 подачи водорода, которую с помощью источника водорода и компрессора 14 запитывают водородом. Вал 7 в направлении от загрузочного отверстия 5 выполнен сужающимся коническим и имеет полукруглую кольцевую канавку 15- Подготовительная камера 6 бункером 16 и трубопроводом 17 для подачи угля, выходное отверстие которого располоксено напроТИБ канавки 15, соединенным с компрессором 18 или шнеком 19. На валу 7 за канавкой 15 выполне+ а резьба 20, цилиндрическая поверхность 21, диаметр которой выполнен приближающимся к внутреннему диаметру камеры 6, кольцевая полукруглая канавка 22. Подготовительная камера 6 снабжена дополнительным трубопроводом 23, один конец которого расположен напротив канавки 22, а другой соединен с бункером 16.

Способ и работу устройства осуществляют следующим образом.

Исходный уголь, например перемолотый и смешанный с маслом, непрерывно нагнетают из бункера 16 по трубопроводу 17 под давлением от подключенного к бункеру 16 компрессора 18 в первую кольцевую канавку 15. Оттуда поданный уголь через выполненную на валу 7 транспортирующую резьбу 2k попадает в сужающийся на стороне подготовительной камеры 6 конический кольцевой зазор, образованный телом 25.

Коническая или цилиндрическая форма кольцевого зазора в направлении к подготовительной камере 6 обусловливает соответствующее высокобдавление. Кроме того, коническая форма кольцевого зазора обеспечивает его заполнение исходным углем равномерно по периметру. Так как давление, начиная от компрессора 18, посредством питающеего трубопровода 17 устанавливается выше чем давление, которое преобладает в подготовительной камере 6, пластический уголь подается коничес,ким-уплотняющим телом 25 и попадает в подготовительную камеру 6. А так как давление в зоне уплотнения подде живается постоянно более высоким по сравнению с давлением в подготов тельной камере 6, то происходит непрерывная подача исходного угля чере коническое уплотняющее тело 25 в подготовительную камеру 6. Темсамы обеспечивается надежное уплотнение относительно его передачи и противо упорного подшипника в отношении оче высокого давления в подготовительно камере 6. Уплотнение може-т быть усилено пу тем выполнения второй кольцевой кана ки 22, которая также соединена трубопроводом 23 с бункером 16. Начиная от первой кольцевой канавки 15 на стороне привода возле этой канавки выполнена вызывающая обратнуюподачу запирающая резьба 20, к которой примыкает цилиндрическая поверхность 21. Пастообразный исходный уголь, ко. торый давлением компрессора 18 через питающий трубопровод 17 попадает в кольцевую канавку 15 и стекает в конец со стороны привода, посредством запирающей резьбы 20 подается назад в кольцевую канавку 15. Если .обратная подача без остатка не по лучается, то находящийся под давлением исходный уголь через кольцевую канавку 26 поступает через вторую кольцевую канавку 22. Отсюда исходны уголь трубопроводом 23 подают назад к бункеру 16, где он повторно с помощью компрессора 18 ставится под давление и трубопроводом 17 подается назад в первую кольцевую канавку 15Рядом со второй кольцевой канавкой на стороне привода дополнительно предусмотрена другая,вызывающая обpafную подачу, запирающая резьба 30 чтобы в противоупорный подшипник вала 7 со стороны привода не попадал исходный уголь и для создания в камерах 1 и 6 необходимого для гидро генйзации давления. Регулирование давления осуществляют посредством устройства 27 для измерения давления, которое зондирует давление в подготовительна- камере 6. Оба показателя давления срсвниваются между собой с помощью регулирующего устройства 28, и 8 соответствии с этими показателями производимое компрессором 18 давление регулируется так, что давление в соответствующих кольцевых канавках 15 или 22 выше, чем в подготовительной камере 6. Благодаря этому,во-первых, давление в подготовительной камеру 6 постоянно поддерживается на одном уровне, а во-вторых, исходный уголь не может проникать в конец со стороны передачи фрикционного элемента и предусмотренного там лпротивоупорного подшипника. Чтобы температура не передавалась на привод, предусмотрены спиральные каналы 29 для поддержания равномерной температуры, которые циркулирующе загружаются с помощью системы для поддержания равномерной температуры (не показана) и служат для нагрева во. время пусковой фазы или охлаждения при дальнейшей работе. Если для создания давления в- со ответствующих первых кольцевых канавках 15 или 22-используют сжимающий шнек 19, регулирующее устройство 22 регулирует скорость вращения сжимающего шнека 19, а тем самым и давление в соответствующих коль Цевых канавксх 15 и 22 таким образом, что преобладает) постоянно более высокое давление по сравнению с давлением в подготовительной камере 6. Трубопроводы 17 и 23, а также , бункер Тб и компрессор .18 или сжимащий шнек 19 могут альтернативно также быть установлены выше зсжы угглотнения со стороны привода. Такая установка Ч|меет преимущество, заклп-. чающееся в облегчении процесса подачи исходного угля вкольцевые ка- навкй 15 и 22. . Такое осуществление способа с. ис- , пользованием предлагаемого устройства позволяет осуществить уплотнение подготовительной камеры и подерживать в ней необходимое давление , что повышает эффективность загрузки и работы камеры гидрогенизации.

I Формула изобретения

1.Способ загрузки угля в камеру гидрогенизации для получения углеводородов, включающий подачу угля в подготовительную камеру и последующее транспортирование его под давлением посредством вращающихся фрикционных элементов в камеру гидрогенизации, отличающийся тем,

-что, с целью повышения эффективноети за счет обеспечения постоянного давления в подготовительной камере, со стороны привода элементов подготовительной камеры дополнительно подают уголь в пастообразной форме под давлением, уплотняют его и непрерывно продавливают в подготовительную кмеру под давлением выше давления в указанной камере.

2.Устройство для загрузки угля в камеру гидрогенизации для получения углеводородов, включающее загрузочную воронку и подготовительную камеру с фрикционными элементами, установленными на валу,отлиМаю щ е е с я тем, что, с целью повышения эффективности -за счет обеспечения постоянного давления в подготовительной камере, вал в направлении

от загрузочной воронки к приводу выполнен сужающимся, коническим и имеет кольцевую полукруглую канавку, подготовительная камера снабжена бункером и трубопроводом для подачи угля в пастообразной форме, выходное отверстие которого расположено напротив канавки, соединенным с компрессором или шнеком.

3. Устройство по п.2, отличающееся тем, что на валу за канавкой выполнены резьба, цилиндрическая поверхность, диаметр которой выч полней приближающимся к внутреннему диаметру камеры ,и кольцевая полукруглая канавка и камера снабжена дополнительным трубопроводом, один конец которого расположен напротив канавки, а другой соединен с бункером.

Ц. Устройство по ПП.2 и 3,о т л ичающееся тем, что коническая поверхность вала выполнена диаметром меньше диаметра цилиндрической его поверхности.

5. Устройство по ПП.2 и 3,о т личающееся тем, что в стенке подготовительной камеры со стороны привода выполнены каналы для подвода теплоносителя.

Источники информации, принятые во внимание при экспертизе

1. Патент Франции № 2356717, кл. С 10 J 3/30, 1978.

to

Ж

&

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеводородов из угля и установка для его осуществления | 1980 |

|

SU1058508A3 |

| СПОСОБ И СИСТЕМА НЕПРЕРЫВНОЙ ПОДАЧИ ТВЕРДОГО МАТЕРИАЛА В СИСТЕМУ ВЫСОКОГО ДАВЛЕНИЯ И СТРУЙНЫЙ ПИТАТЕЛЬ (ВАРИАНТЫ) | 2003 |

|

RU2267709C2 |

| Устройство для непрерывного получения резиновой смеси | 1988 |

|

SU1780523A3 |

| Объемный питатель для подачи пастообразных материалов | 1983 |

|

SU1122559A1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1971 |

|

SU308827A1 |

| Пневматический конусный измельчитель зерна | 2019 |

|

RU2717041C1 |

| ЭКСТРУДЕР ШНЕКОВЫЙ | 2021 |

|

RU2780836C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО РАЗВАРИВАНИЯ СЫРЬЯ В СПИРТОВОМ ПРОИЗВОДСТВЕ | 1937 |

|

SU55805A1 |

| Экструдер | 2019 |

|

RU2715394C1 |

| ШНЕКОВЫЙ ЭКСТРУДЕР | 2021 |

|

RU2773513C1 |

А

-JJ

«tt

)-

ьл

5

«Si

Авторы

Даты

1982-12-30—Публикация

1980-01-29—Подача