2. Установка для получения угле-. водородов из угля, включаквдая загрузочную воронку, подготовительную камеру с фрикционн1)Ми элементами, установленшоми на валу, и камеру гидрогенизации с соплами для подачи водорода, соединенными с источником давле НИН, отл-ичающаяс я тем, что с целью упрощения установки, подготовительная камера подсоединена непос--: редственно к камере гидрогенизации и расположена с ней в однси 1 корпусе, камера гидрогенизации снабжена ротором с лопастями, расположенным по ее оси, запираюшим клапаном, расположенным на ее выходном конце, и теплообменной рубашкой, сопла для подачи водорода снабжены обратными клапанами и расположены радиально и аксиально между лопастями ротора.

. 3, Установка поп.2, отлич аю щ а я с я тем, :что лопасти ротора выполне ны прерывистыми и расположены по .

4. Установка по п.2, отличающаяся тем, что камера гидрогенизации имеет внутренний диаметр вдво больше внутреннего диаметра подготовительной камеры.

5.Установка по. п. 2, о т л и ч аю щ а я с я тем, что подготовительная iKcUnepa и камера гидрогенизации имеют одинаковый диаметр и диаметр вала ротора вдвое меньше диаметра вала фрикционных элементов.

6.Установка по п. 2, отличают а я с я тем, что вал фрикционных элементов и ротор имеют индивидуальные приводы.

7.Установка По п. 2, отличающаяся тем, что расстояние

,между перегородками фрикционных элементов и угол тих наклона к вертикали выполнены У1 1еньшающимися в направлении к камере гидрогенизации.

8.Установка по п, 2, отличающаяся тем, чтЬ на внутренней стенке подготовительной камеры со стороны, противоположной камере гидрогенизации, выполнены гопизонтальные или спиралеобразные канавки.

1. Способ получения углеводородов из угля, включающий стадии компримирования сухого порошкообразного или кускового угля, подаваемого посредством герметичного загрузочного устройства, в подготовительной камере е фрикционными элементами, нагрева и каталитической гидрогенизации в присутствии водорода при повышенном давлении с последующим разделением в горячем состоянии полученных продуктов, отличающийся тем, что, с целью упрощения технологии процесса, стадии компримирования и нагрева угля проводят в подготовительной камере при переводе его в пластичное состояние за счет теплоты трения угля с фрикционными элементами и стадию гидрогенизации проводят при 400-535°С, давлении 356-530 атм. и интенсивном движении, вызывающим распределение и разбивку пластичного СО угля, полученного на стадии компримирования и нагрева, с одновременной подачей водорода.

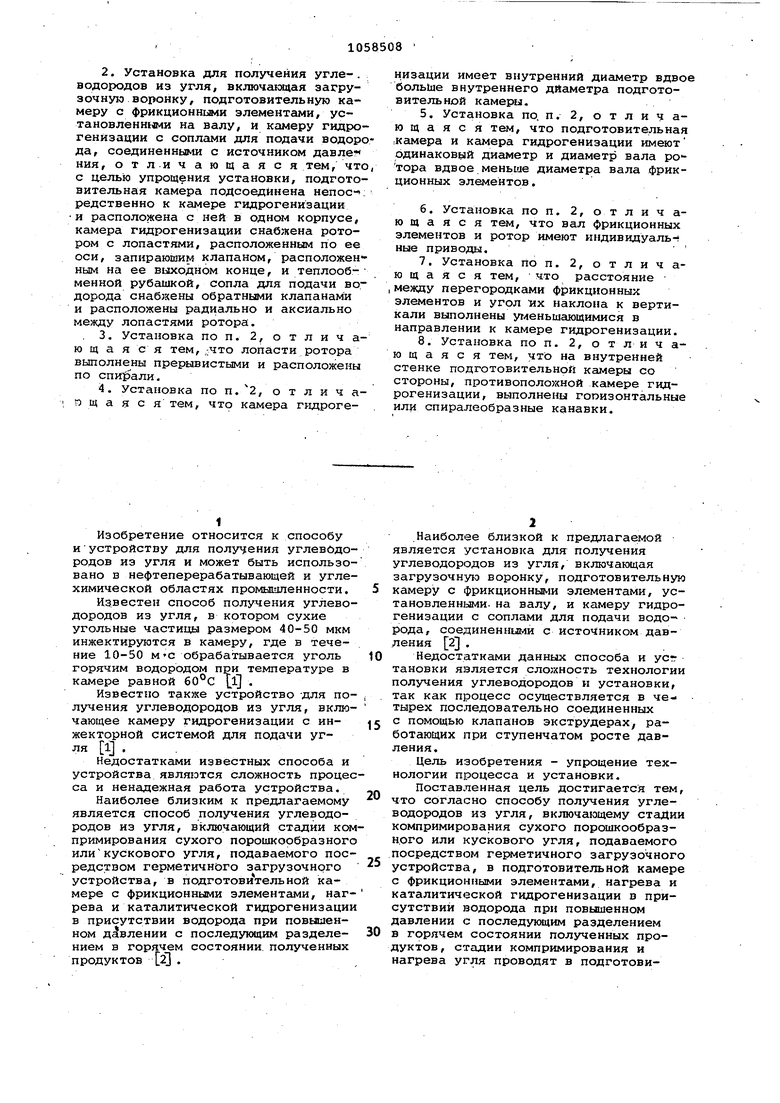

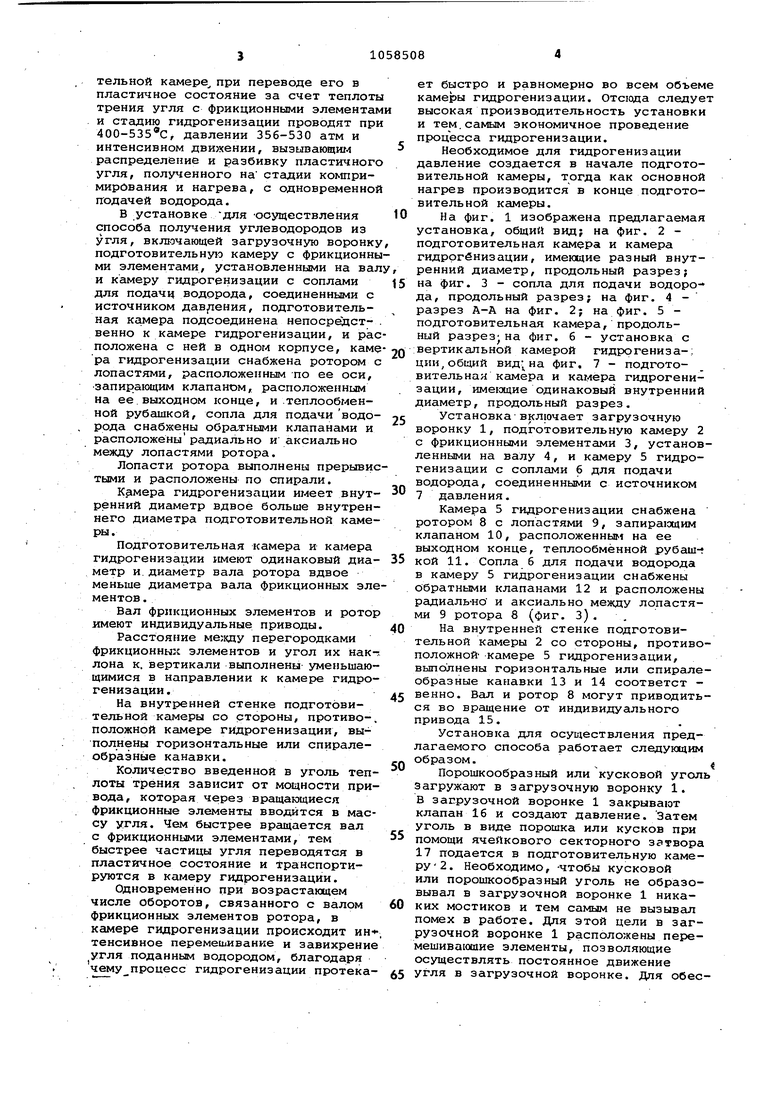

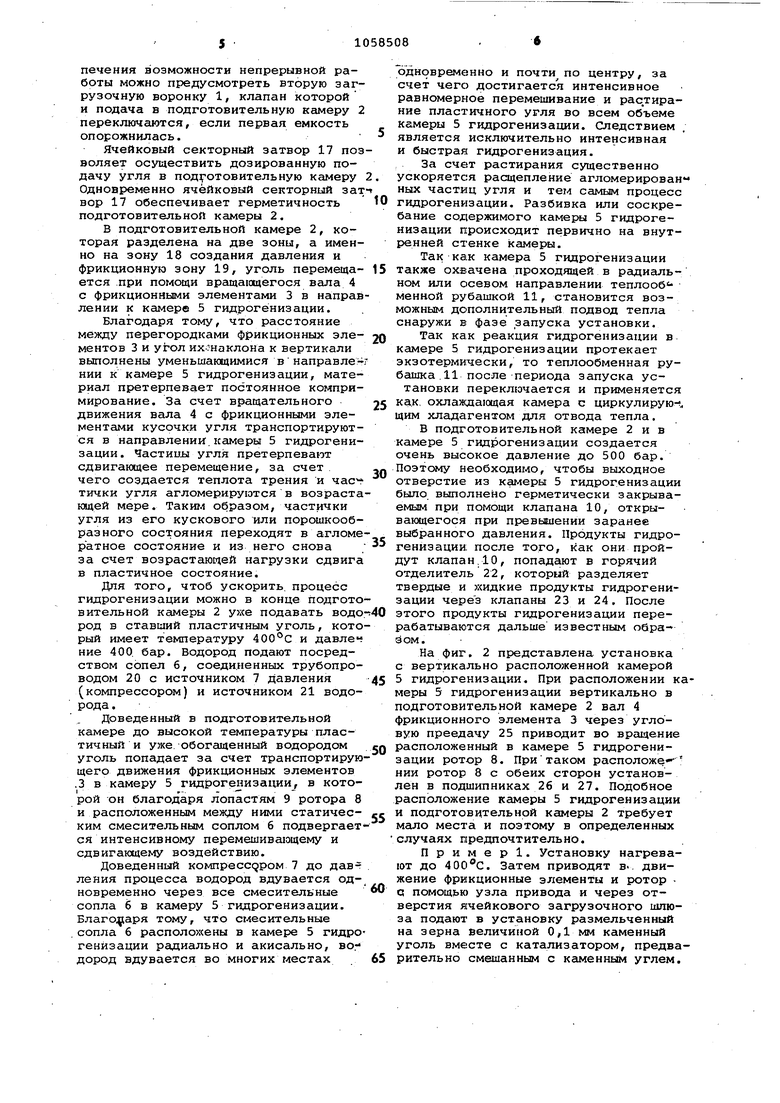

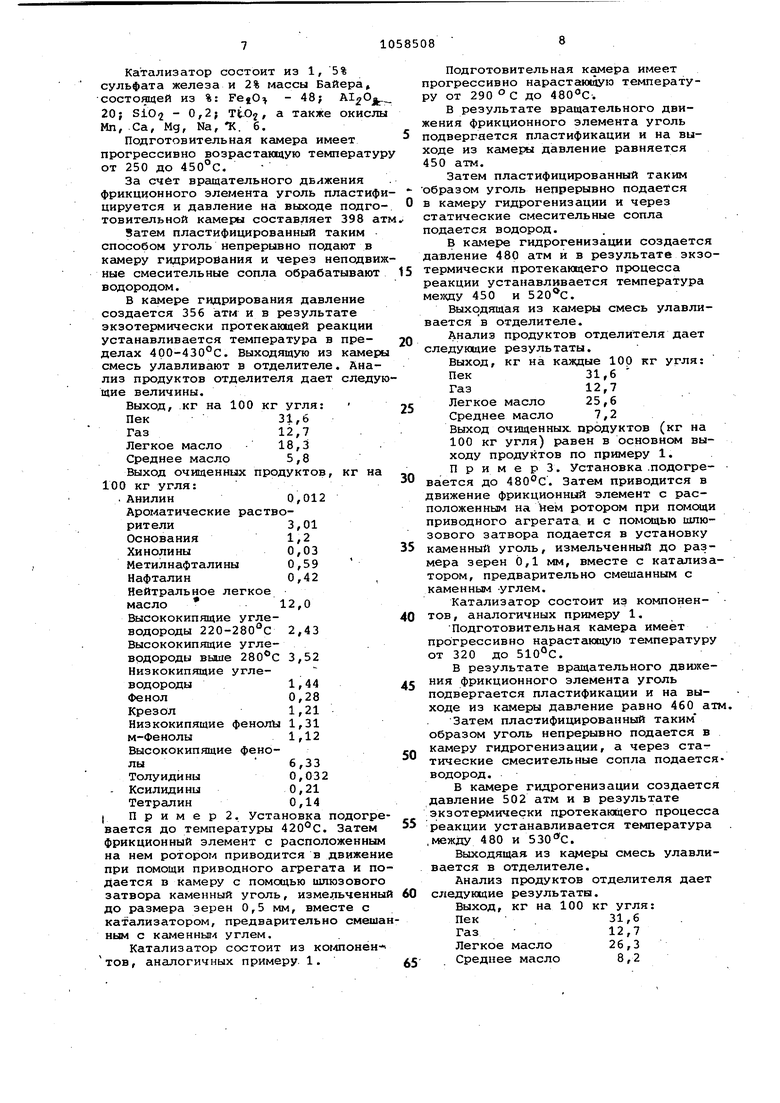

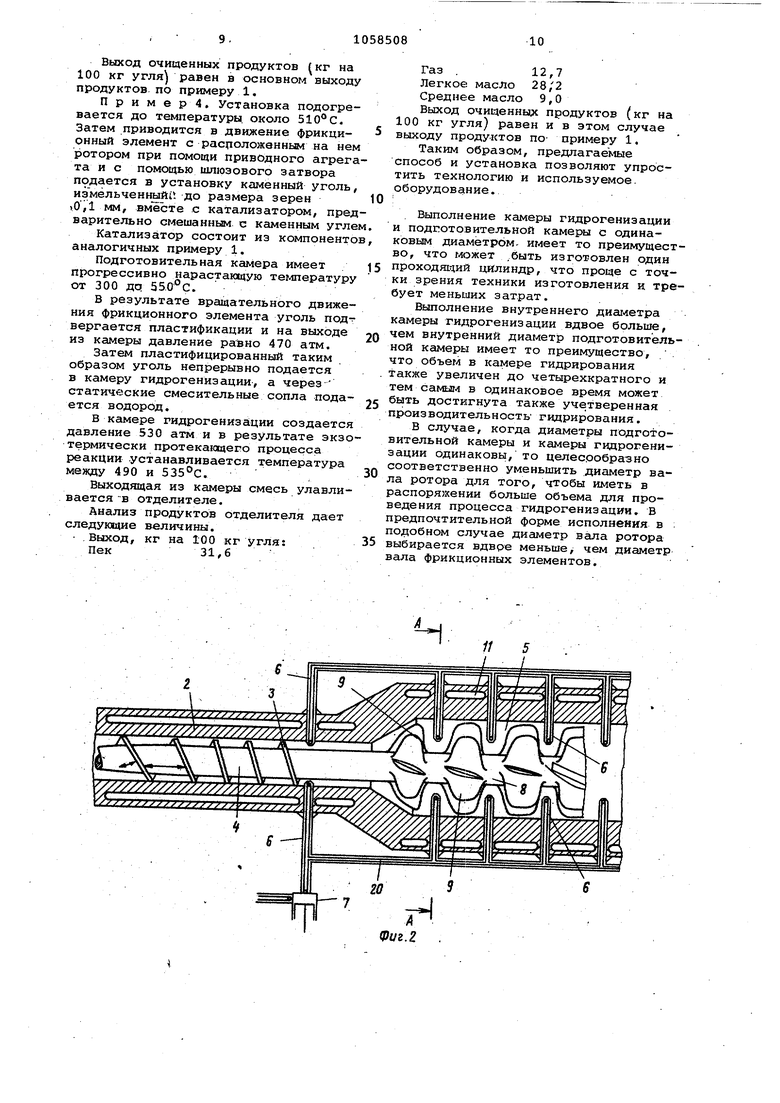

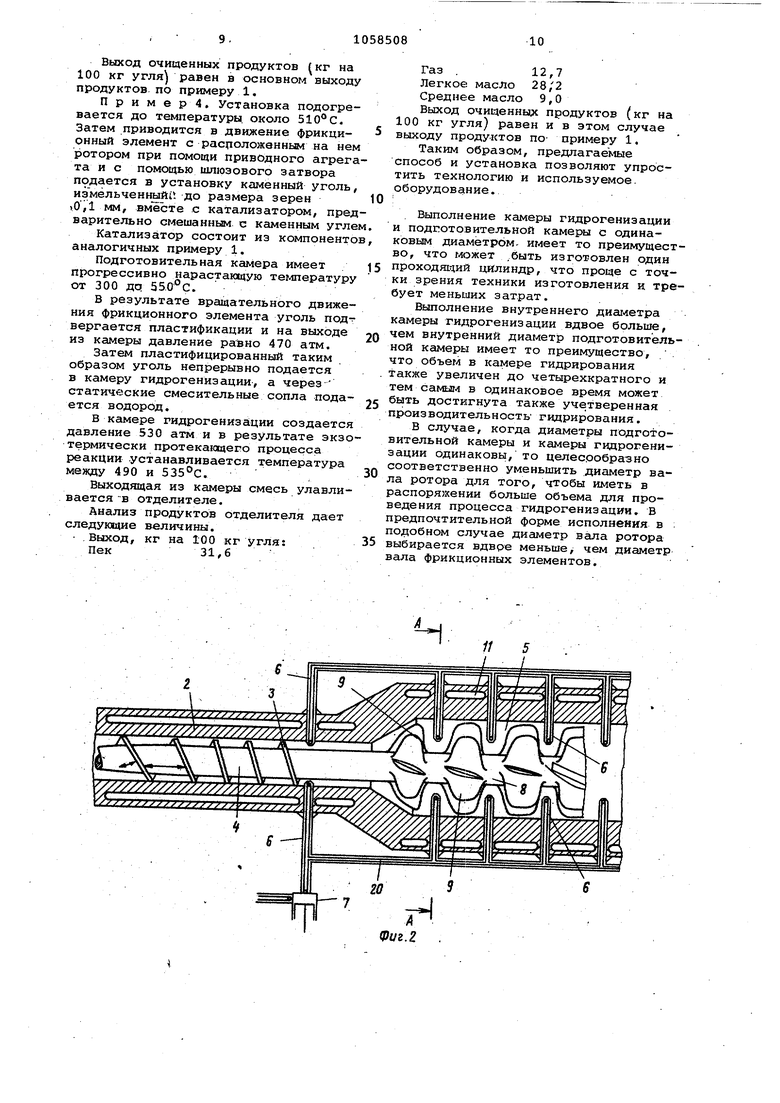

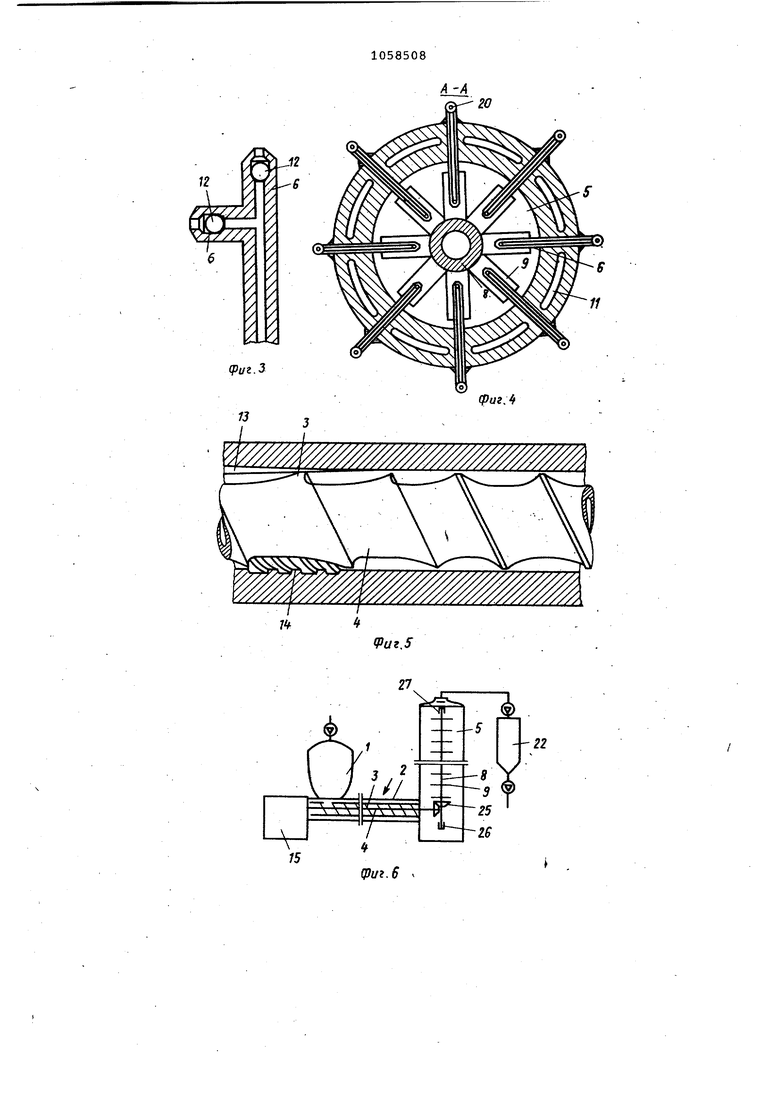

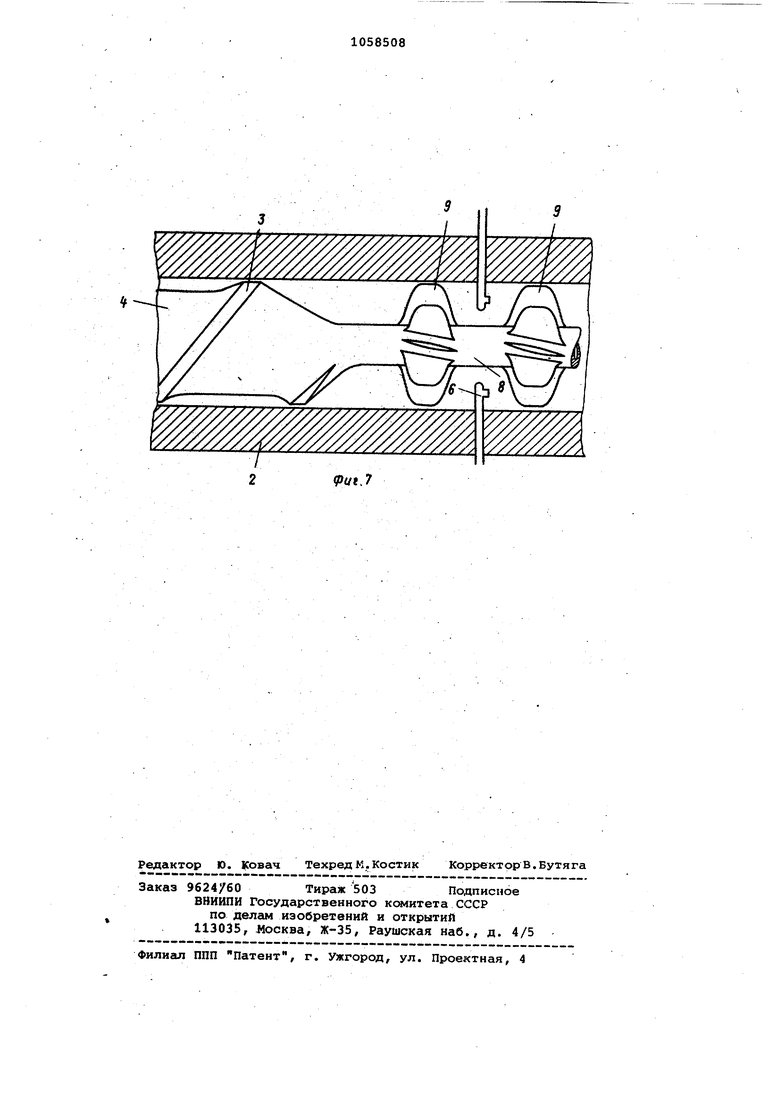

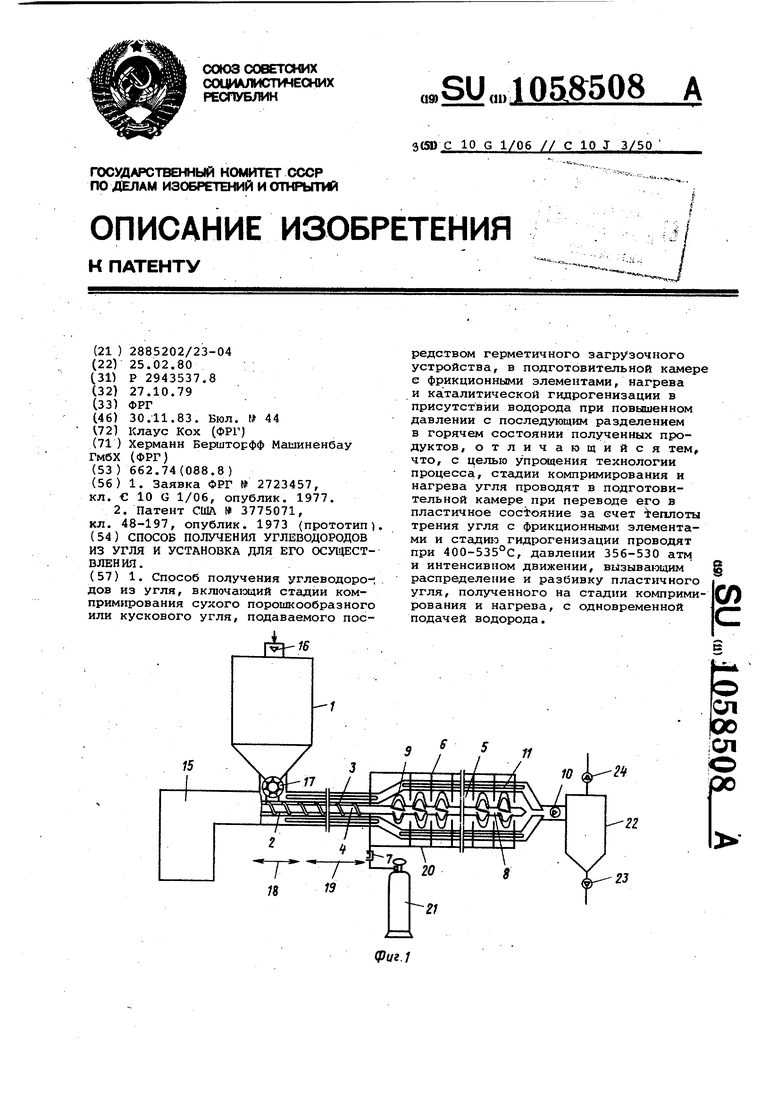

Изобретение относится к способу иустройству для получения углеводородов из угля и может быть использовано в нефтеперерабатывающей и углехимической областях промышленности. Известен способ получения углеводородов из угля, в котором сухие угольные частицы размером 40-50 мкм инжектируются в камеру, где в течение 10-50 мС обрабатывается уголь горячим водородом при температуре в камере равной Щ Известно также устройство -для получения углеводородов из угля, включающее камеру гидрогенизации с инжекторной системой для подачи угля 1 . . Недостатками известных способа и устройства являются сложность процес са и ненадежная работа устройства. Наиболее близким к предлагаемому является способ получения углеводородов из угля, включающий стадии ком примирования сухого порошкообразного иликускового угля, подаваемого посредством герметичного загрузочного устройства, в подготовительной камере с фрикционными элементами, нагрева и каталитической гидрогенизации в присутствии водорода при повышенном д 1влении с последующим разделением в горячем состоянии полученных продуктов и . .Наиболее близкой к предлагаемой является установка для получения углеводородов из угля, включающая загрузочн:/ю воронку, подготовительную камеру с фрикционнь -ш элементами, установленными, на валу, и камеру гидрогенизации с соплами для подачи водорода, соединенны1.1и с источником давления И . Недостатками данных способа и усгтановки является сложность технологии получения углеводородов и установки, так как процесс осуществляется в четырех последовательно соединенных с помощью клапанов экструдераху работающих при ступенчатом росте давления. Цель изобретения - упрощение технологии процесса и установки. Поставленная цель достигается тем, что согласно способу получения углеводородов из угля, включающему стадии компримирования сухого порошкообразного или кускового угля, подаваемого посредством ге яиетичного загрузочного устройства, в подготовительной камере с фрикционными элементами, нагрева и каталитической гидрогенизации в присутствий водорода при повышенном давлении с последукхцим разделением в горячем состоянии полученных продуктов, стадии компримирования и нагрева угля проводят в подготовительной камере при переводе его в пластичное состояние за счет теплоты трения угля с фрикционными элементам и стс1Дию гидрогенизации проводят при 400-535®С, давлении 356-530 атм и интенсивном движении, выэивающш « распределение и разбивку пластичного угля, полученного на стадии компримирования и нагрева, с одновременной подачей водорода. В установке ДЛЯ осуществления способа получения углеводородов из угля, включающей загрузочную воронку подготовительную камеру с фрикционны ми элементами, установленными на вал и камеру гидрогенизации с соплами для подачц водорода, соединенными с источником дав/1ения, подготовительная камера подсоединена непосрёдственно к камере гидрогенизации, и рас положена с ней в одном корпусе, каме ра гидрогенизации снабжена ротором с лопастями, расположенным по ее оси, запирающим клапаном, расположенным на ее выходном конце, и теплообменной рубашкой, сопла для подачи водорода снабжены обратными клапанами и расположенырадиально и аксиально между лопастями ротора. Лопасти ротора выполнены прерывис тыми и расположены по спирали. Камера гидрогенизации имеет внутренний диаметр вдвое больше внутреннего диаметра подготовительной камеры. Подготовительная камера и камера гидрогенизации имеют одинаковый диаметр и. диаметр вала ротора вдвое меньше диаметра вала фрикционных эле ментов . Вал фрикционных элементов и ротор имеют индивидуальные приводы. Расстояние ме;кду перегородками фрикционных элементов и угол их нак-г лона к. вертикали выполнены- уменьшающимися в направлении к камере гидрогенизации. На внутренней стенке подготовительной Кс1меры со стороны, противо-, положной камере гидрогенизации, выполнены горизонтальные или спиралеобразные канавки. Количество введенной в уголь теплоты трения зависит от мсядности привода, которая через вращающиеся фрикционные элементы вводится в массу угля. Чем быстрее вращается вал с фрикционными элементами, тем быстрее частицы угля переводятся в пластичное состояние и транспортируются в камеру гидрогенизации. Одновременно при возрастающем числе оборотов, связанного с валом фрикционных элементов ротора, в камере гидрогенизации происходит ин тенсивное перемешивание и завихрение угля поданным водородом, благодаря чему процесс гидрогенизации протекает быстро и равномерно во всем объеме камеры гидрогенизации. Отсюда следует высокая производительность установки и тем.самым экономичное проведение процесса гидрогенизации. Необходимое для гидрогенизации давление создается в начале подготовительной камеры, тогда как основной нагрев производится в конце подготовительной камеры. На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 подготовительная камера и камера гидрогенизации, имеющие разный внутренний диаметр, продольный разрез; на фиг. 3 - сопла для подачи водорода, продольный разрез; на фиг. 4 разрез А-А на фиг. 2; на фиг. 5 подготовительная камера, продольный разрезана фиг. б - установка с вертикапьной камерой гидрогениза-; ции обгций видена фиг, 7 - подготовительная камера и камера гидрогенизации, имеющие одинаковый внутренний диаметр, продольный разрез. Установка-включает загрузочную воронку 1, подготовительную камеру 2 с фрикционными элементами 3, установленными на валу 4, и камеру 5 гидрогенизации с соплами 6 для подачи водорода, соединенными с источником 7давления. Камера 5 гидрогенизации снабжена ротором 8 с лопастями 9, запирающим клапаном 10, расположенным на ее выходном конце, теплообмённой рубашкой 11. Сопла 6 для подачи водорода в камеру 5 гидрогенизации снабжены Обратными клапанами 12 и расположены радиаль-но и аксиально между лопастями 9 ротора 8 (фиг. З) . , На внутренней стенке подготовительной камеры 2 со стороны, противоположной камере 5 гидрогенизации, выполнены горизонтальные или спиралеобразные канавки 13 и 14 соответст венно. Вал и ротор 8 могут приводиться во вращение от индивидуального привода 15. Установка для осуществления предлагаемого способа работает следующим образом.. Порошкообразный или кусковой уголь Загружают в загрузочную воронку 1. 8загрузочной воронке 1 закрывают клапан 16 и создают давление. Затем уголь в виде порошка или кусков при помощи ячейкового секторного затвора 17 подается в подготовительную камеру 2. Необходимо, -чтобы кусковой или порошкообразный уголь не образовывал в загрузочной воронке 1 никаких мостиков и тем самым не вызывал помех в работе. Для этой цели в загрузочной воронке 1 расположены перемешивающие элементы, позволяющие осуществлять постоянное движение угля в загрузочной воронке. Для обеспечения возможности непрерывной работы можно предусмотреть вторую загрузочную воронку 1, клапан которой и подача в подготовительную камеру 2 переключаются, если первая емкость опорожнилась. Ячейковый секторный затвор 17 поз воляет осуществить дозированную подачу угля в под отовительную камеру Одновременно ячейковый секторный зат вор 17 обеспечивает герметичность подготовительной камеры 2. В подготовительной камере 2, которая разделена на две зоны, а именно на зону 18 создания давления и фрикционную зону 19, уголь перемещается .при помощи вращающегося вала 4 с фрикционными элементами 3 в направ лении к камере 5 гидрогенизации. Благодаря тому, что расстояние между перегородками фрикционных элементов 3 и угол их.шаклона к вертикали выполнены уменьшакщимися в направлен НИИ к камере 5 гидрогенизации, материал претерпевает постоянное компримирование. За счет вращательного движения вала 4 с фрикционными элементами кусочки угля транспортируются в направлении.камеры 5 гидрогенизации. Частииы угля претерпевают сдвигающее перемещение, за счет чего создается теплота трения и час тички угля агломерируются в возраста ющей мере, Такигл образом, частички угля из его кускового или порошкообразного состояния переходят в агломе ратное состояние и из него снова за счет возрастающей нагрузки сдвига в пластичное состояние. Для того, чтоб ускорить, процесс гидрогенизации можно в конце подгото вительной камеры 2 подавать водо род в ставший пластичным уголь, кото рый имеет температуру 400-С и давлен ние 400. бар. Водород подают посредством сопел 6, соединенных трубопроводом 20 с источником 7 давления (компрессором) и источником 21 водорода. Доведенный в подготовительной камере до высокой температуры пластичный и уже. обогащенный водородом уголь попадает за счет транспортирую щего движения фрикционных элементов .3 в камеру 5 гидрогенизации, в которой он благодаря лопастям 9 ротора 8 и расположенным между ними статичесКИМ смесительным соплом 6 подвергает ся интенсивному перемешивающему и сдвигающему воздействию. Доведенный компресс9Ром 7 до дав- ления процесса водород вдувается одновременно через все смесительные сопла 6 в камеру 5 гидрогенизации. Благодаря тому, что смесительные сопла 6 расположены в камере 5 гидро генизации радиально и акисально, во,дород вдувается во многих местах одновременно и почти по центру, за счет чего достигается интенсивное равномерное перемешивание и растирание пластичного угля во всем объеме камеры 5 гидрогенизации. Следствием является исключительно интенсивная и быстрая гидрогенизация. За счет растирания существенно ускоряется расщепление агломерированных частиц угля и тем самым процесс гидрогенизации. Разбивка или соскребание содержимого камеры 5 гидрогенизации происходит первично на внутренней стенке камеры. Так как камера 5 гидрогенизации также охвачена проходящей в радигшьном или осевом направлении теплообменвой рубашкой 11, становится возможным дополнительный подвод тепла снаружи Б: фазе запуска установки. Так как реакция гидрогенизации в камере 5 гидрогенизации протекает экзотермически, то теплообменная рубашка .11 после периода запуска установки переключается и применяется ка.к, охлаждающая камера с циркулирую-;, щим хладагентом для отвода тепла. В подготовительной камере 2 и в камере 5 гидрогенизации создается очень высокое давление до 500 бар. Поэтому необходимо, чтобы выходное отверстие из камеры 5 гидрогенизации было выполнено герметически закрываемым при помощи клапана 10, открывающегося при превышении заранее выбранного давления. Продукты гидрогенизации; после того, как они пройдут клапан,10, попадают в горячий отделитель 22, который разделяет твердые и жидкие продукты гидрогенизации через клапаны 23 и 24. После этого продукты гидрогенизации перерабатываются дальше известным образом. На фиг. 2 представлена установка с вертикально расположенной камерой 5 гидрогенизации. При расположении камеры 5 гидрогенизации вертикально в подготовительной камере 2 вал 4 фрикционного элемента 3 через угловую преедачу 25 приводит во вращение расположенный в камере 5 гидрогенизации ротор 8. Притаком расположе НИИ ротор 8 с обеих сторон установлен в подшипниках 26 и 27. Подобное расположение камеры 5 гидрогенизации и подготовительной камеры 2 требует мало места и поэтому в определенных случаях предпочтительно. Пример. Установку нагревают до . Затем приводят в-, движение фрикционные элементы и ротор с помощью узла привода и через отверстия ячейкового загрузочного шлюза подают в установку размельченный на зерна величиной 0,1 мм каменный уголь вместе с катализатором, предварительно смешанным с каменным углем. Катализатор состоит из 1,5% сульфата железа и 2% массы Байера состоящей из %: FejO - 48; 20; SiOj - 0,2; TtOj, а также оки Мп, Са, Мд, Na, К. 6. Подготовительная камера имеет прогрессивно возрастающую темпера от 250 до 450°С. За счёт вращательного движения фрикционного элемента уголь пласт цируется и давление на выходе под товительной камеры составляет 398 Затем пластифицированный таким способом уголь непрерывно подают камеру гидрирования и через непод ные смесительные сопла обрабатыва водородом. в камере гидрирования давление создается 356 атм и в результате экзотермически протекающей реакци устанавливается температура в пре делах 4рО-430°С. Выходящую из кам смесь улавливают в отделителе. Ан лиз продуктов отделителя дает сле щие величины. Выход, .кг на 100 кг угля: Пек31,6 Газ12,7 Легкое масло 18,3 Среднее масло 5,8 Выход очищенных продуктов, кг 100 кг угля: . Анилин0,012 Ароматические растворители3,01 Основания1,2 Хинолины0,03 Метилнафталины 0,59 Нафталин0,42 Нейтральное легкое масло 12,0 Высококипящие углеводороды 220-280°С 2,43 Высококипящие углеводороды вшпе 3,52 Низкокипящие углеводороды1,44 Фенол0,28 Крезол1,21 Низкокипящие фенолЪ 1,31 м-Фенолы1,12 Высококипящие фенолы 6,33 Толуидины0,032 - Ксилидины0,21 Тетралин0,14 I Пример2. Установка подог вается до температуры . Зате фрикционный элемент с расположенн на нем ротором приводится в движе при помощи приводного агрегата и дается в камеру с помощью шлюзово затвора каменный уголь, измельчен до размера зерен 0,5 мм, вместе с катализатором, предварительно сме ным с каменным углем. Катализатор состоит из коглпонё тов, аналогичных примеру. 1. AI Подготовительная камера имеет прогрессивно нарастающую температуру от 290° С до . В результате вращательного движения фрикционного элемента уголь подвергается пластификации и на выходе из камеры давление равняется 450 атм. Затем пластифицированный таким образом уголь непрерывно подается в камеру гидрогенизации и через статические смесительные сопла подается водород. В камере гидрогенизации создается давление 480 атм и в результате экзотермически протекающего процесса реакции устанавливается температура 450 и . Выходящая из каттеры смесь улавливается в отделителе. .Анализ продуктов отделителя дает следующие результаты. Выход, кг на каждые 10Р кг угля; Пек31,6 Газ12,7 Легкое масло 25,6 Среднее масло 7,2 Выход очищенных, продуктов (кг на 100 кг угля) равен в основном выходу продуктов по примеру 1. П р и м е р 3. Установка .подогревается до 480С. Затем приводится в движение фрикционный элемент с расположенным на Ием ротором при помощи приводного агрегата и с помощью шлюзового затвора подается в установку каменный уголь, измельченный до размера зерен 6,1 мм, вместе с катализатором, предварительно смешанным с каменным -углем. Катализатор состоит из компонентов, аналогичных примеру 1. Подготовительная камера имеет прогрессивно нарастающую температуру от 320 до 510°С. В результате вращательного движения фрикционного элемента уголь подвергается пластификации и на выходе из камеры давление равно 460 атм. Затем пластифицированный таким образом уголь непрерывно подается в камеру гидрогенизации, а через статические смесительные сопла подаетсяводород. В камере гидрогенизации создается давление 502 атм и в результате 31кзотермически протекающего процесса реакции устанавливается температура .между 480 и . Выходящая из камеры смесь улавливается в отделителе. Анализ продуктов отделителя дает следующие результаты. Выход, кг на 100 кг угля: Пек31,6 Газ 12,7 Легкое масло 26,3 Среднее масло 8,2 Выход очищенных продуктов (кг на 100 кг угля) равен в основном выходу продуктов по примеру 1. П р и м е р 4, Установка подогревается до температуры около . Затем приводится в движение фрикционный элемент с расположенньал на нем ротором при помощи приводного агрега та и с помощью шлюзового затвора подается в установку каменный уголь измельченшлй; до размера зерен )0,1 мм, вместе с катализатором, пред варительно смешанным с каменным угле Катализатор состоит из компоненто аналогичных примеру 1. Подготовительная камера имеет прогрессивно нарастающую температуру от 300 да 55.0°С. В результате вращательного движения фрикционного элемента уголь подвергается пластификации и на выходе из камеры давление равно 470 атм. Затем пластифицированный таким образом уголь непрерывно подается в камеру гидрогенизации-, а черезстатические смесительные сопла пода ется водород. В камере гидрогениза1ции создается давление 530 атм и в результате экз термически протекающего процесса реакции устанавливается температура между 490 и 535°С., Выходящая из камеры смесь улавли вается в отделителе. Анализ продуктов отделителя дает следуюмие величины. .Выход, кг на 100 кг угля: Пек31,6

У7//////////У///////////)/А

/////////////////Y/ j / / Газ . 12,7 Легкое масло 28/2 Среднее масло 9,0 Выход очищенных продуктов (кг на 100 кг угля} равен и в этом случае выходу продуктов ПО примеру 1. Таким образом, предлагаемые способ и установка позволяют упростить технологию и используемое, оборудование. Выполнение камеры гидрогенизации и подготовительной камеры с одинаковым диаметром- имеет то преимущество, что может .быть изготовлен один проходящий ЦИЛИНДР, что проще с точки зрения техники изготовления и требует меньших затрат. Выполнение внутреннего диа1-1етра камеры гидрогенизации вдвое больше, чем внутренний диаметр подготовительной камеры имеет то преимущество, . что объем в камере гидрирования также увеличен до четырехкратного и тем самыг в одинаковое время может быть достигнута также учетверенная производительность гидрирования. В случае, когда диаметры подготовительной камеры и камеры гнцрогенизации одинаковы, то целесообразно соответственно уменьшить диаметр вала ротора для того, чтобы иметь в распоряжении больше объема для проведения процесса гидрогенизации, В предпочтительной форме исполнения в ; подобном случае диаметр вала ротора выбирается вдвое меньше, чем диаметр вала фрикционных элементов.

/2

(Put.3

(рагЛ

22

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ЛЕЧЕНИЯ БОЛЬНЫХ ЯЗВОЙ ЖЕЛУДКА, АССОЦИИРОВАННОЙ С ПРИЁМОМ НЕСТЕРОИДНЫХ ПРОТИВОВОСПАЛИТЕЛЬНЫХ ПРЕПАРАТОВ (НПВП) | 2019 |

|

RU2723457C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 3775071, кл | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1983-11-30—Публикация

1980-02-25—Подача