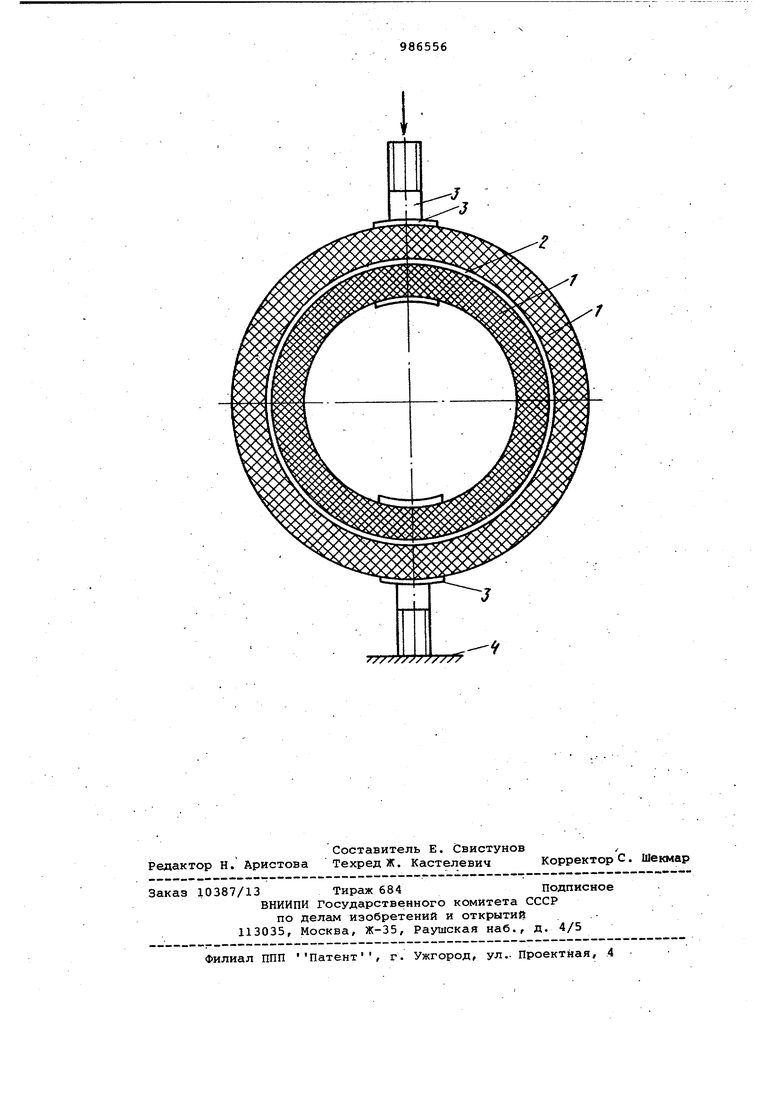

изготавливаемому амортизатору, пред варительно гофрируют. Затем термофиксируют гофры, растягивают их в зажимах до полного выпрямления и обм тьовают сеткой, изготовленной из сцепленных витками растянутых проволочных спиралей и спрессовывают в растянутом состоянии в специально пресс-форме. После этого изготовленный упруго-демпфирующий элемент освобождают из зажимов и прбизводят сборочные работы для получения коль цевого амортизатора. Собранный из полученного описанным способом мате риала амортизатор изображен на чертеже . Амортизатор работает следующим образом, Демпфирующий элемент, образованн спрессованной из проволочной спирали 1 и армированный пакетом эластич ных пластин 2 передает через зажимы 3 нагрузку на основание 4, При этом рассеивание энергии колебаний проис ходит за счет трения в пакете пластин друг о друга и трения проволочек между собой в опресдованной обмотке. Изменяя количество пластин в армирующем пакете 2, их толщину и ширину, можно регулировать частотные и жесткостные характеристики амортизатора в широких пределах и необходимых направлениях, обеспечит изотропность жесткостных и демпфиi рующих свойств, В отличие от базового объекта способа изготовления амортизатора предложенный способ обладает следующими технико-экономическими преимуществами:вследствие повышения несущей спо собности значительно расширена облаоть применения изготовленных описанньвл способом амортизаторов; вследствие того, что армирующий элемент выполнен из пакета пластин, йредварительно гофрированных, демпфирующая способность повышена, так как рассеивание энергии колебаний происходит дополнительно за счет трения пластин друг о друга по площадкам контакта, того, предложенный способ позволяет повысить изотропность упругo-дeNmфиpyющиx и частотных характеристик . Формула изобретения 1,Способ изготовления упругодемпфирующего нетканого материала,включающий получение заготовки путем сворачивания сетки, изготовленной из сцепленных витками проволочных спиралей и последующую опрессовку заготовки, отличающийс я тем, что, с целью повышения несущей способности, при получении заготовки сетку сворачивают вокруг пакета армирующих пластин, а опрессовку заготовки производят в направлении, перпендикулярном боковой плоскости пакета пластин, 2.Способ по п. 1, отличающийся тем, что, с целью повышения демпфирования, армирующие пластины предварительно гофрируют, Источники информации,. принятые во внимание при экспертизе 1.Авторское свидетельство СССР В 642905, кл, В 21 Р 21/00, 1978, 2,Способ изготовления нетканого проволочного материала рСТ 92-8715-75.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления упруго- демпфирующего элемента из проволочного материала | 1979 |

|

SU787134A1 |

| СПОСОБ ФОРМИРОВАНИЯ СЕТКИ ИЗ ПРОВОЛОЧНОГО МАТЕРИАЛА, ИСПОЛЬЗУЕМОЙ ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2591099C2 |

| Цельнометаллический виброизолятор средней грузоподъемности и способ его изготовления | 2015 |

|

RU2658251C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ДЕМПФИРУЮЩЕГО ЭЛЕМЕНТА ИЗ ПРОВОЛОЧНОГО НЕТКАНОГО МАТЕРИАЛА | 2004 |

|

RU2287394C2 |

| ВИБРОИЗОЛЯТОР С БОЛЬШИМ ХОДОМ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО УПРУГОГИСТЕРЕЗИСНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2520230C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО ПРОВОЛОЧНОГО МАТЕРИАЛА И ИЗДЕЛИЙ ИЗ НЕГО | 2003 |

|

RU2244039C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО НЕТКАННОГО ПРОВОЛОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2532715C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО ПРОВОЛОЧНОГО МАТЕРИАЛА "МЕРЕТРАНС" И ИЗДЕЛИЙ ИЗ НЕГО | 2005 |

|

RU2290275C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2553877C1 |

| БАМПЕРНОЕ ЗАЩИТНОЕ УСТРОЙСТВО ДЛЯ ГРУЗОВЫХ АВТОМОБИЛЕЙ И АВТОБУСОВ СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИСТЕРЕЗИСНЫХ ЭЛЕМЕНТОВ ИЗ ПРОВОЛОЧНОГО МАТЕРИАЛА | 2012 |

|

RU2521866C2 |

Авторы

Даты

1983-01-07—Публикация

1981-07-06—Подача