. (54) ПОЛИМЕРБЕТОННАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Связующее для слоистого пластика | 1980 |

|

SU883101A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗОЛИРОВАНИЯ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2003 |

|

RU2251561C1 |

| Полимербетонная смесь | 1980 |

|

SU849710A1 |

| Полимербетонная смесь | 1978 |

|

SU798071A1 |

| Полимерное связующее для слоистого пластика | 1981 |

|

SU958447A1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2447104C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ КОНДИЦИОНИРОВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 1999 |

|

RU2167174C2 |

| Связующее | 1981 |

|

SU962252A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2239643C2 |

| ТЕПЛОСТОЙКАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2269560C2 |

Изобретение относится к полимербёто нам, которые могут найти применение в качестве конструкционного материала. Известен полимербетон Г13 , включающий минеральный наполнитель-1СварцеБЫ песок и связующее, имеющий следующий состав, мае.ч.: Сланцевые фенолы1 Фурфурол1,25-1,50 Тиокол0,5-0,7 Аминный отвердитель0,05-0,15 Наиболее близкой к предложенной по технической сущности и достигаемому результату является полимербетонная смесь 2 j , включающая, мас.ч.: Сланцевая смола Фурфурол 0,83-1,20 Эпоксидная смола 1,67-3,30 Попиэтиленполиамин 0, Цемент 14-22 2,8-4,4 Однако этот полимербетон имеет недостаточно Бьюокий предел про.чности при сжатии и невьюокую теплостойкость. Цель изобретения - повышение прочности при сжатии и теплостойкости поли- мербетона. Поставленная цель достигается тем, что полимербетонная смесь, включающая сланцевую смолу, эпоксидную смолу, фур-. фурол, полиэтиленполиамин, цемент и воду, дополнительно содержит полидиоксиариленфосфазен и димета1филат триэтиленгликоля при следующем соотнощении компонентов, мас.ч.: Сланцевая смола1ОО Эпоксидная смолаНО-13О Фурфурол38О-45О Полиэтиленполиамнн10-20 Цемент28ОО-340О Вода480-675 Полвдиоксиариленфосфазен7О-9ОДиметакрилат триэтиленгликоля2О-32 Указанное количество полкдиоксиарилевфосфазена (ПАФ) является оптимальным.

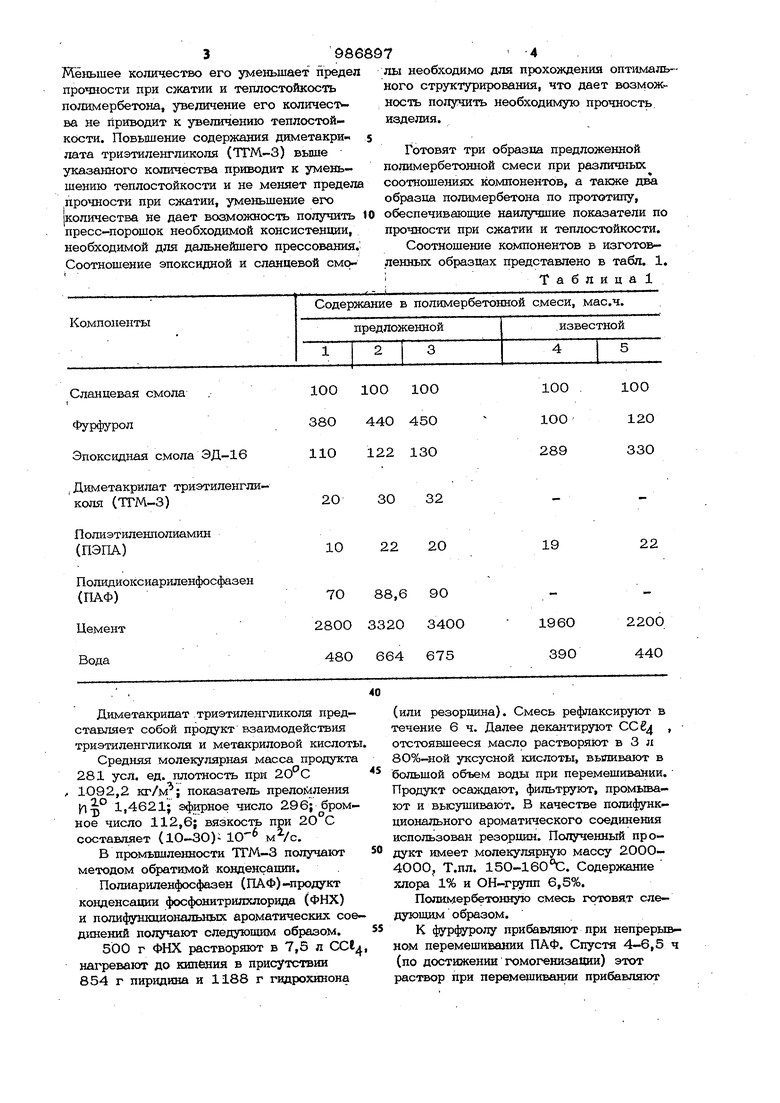

Женьшее количество его уменьшает предел прочности при сжатии и теплостойкость полимербетона, увеличение его количест ва не приводит к увеличению теплостойкости. Повышение содержания диметакри« s дата триэтиленгликоля (ТГМ-3) выше указанного количества приводит к уменьшению теплостойкости и не меняет предела прочности при сжатии, уменьшение его Количества не дает возможность получить 10 пресс-порошок необходимой консистенции, необходимой для дальнейшего прессования. Соотношение эпоксидной и сланцевой смо100 100 Сланцевая смола 38О 44О Фурфурол Эпоксидная смола ЭД-16 110 122 , Диметакрилат триэтиленгликоля (ТГМ-3) Полиэтиленполиамин (ПЗПА) Полидиоксиариленфосфазен

Диметакрипат триэтиленгликоля представляет собой продукт взаимодействия триэтиленгликоля и метакриловой кислоты.

Средн5Ш молекулярная масса продукта 281 усл. ед. плотность при 2Ос

1092,2 кг/м ; показатель прелой ления И ° 1,4621; эфирное число 296; бромное число 112,6; вязкость при 20°С составляет (10-30)- 10 MVc.

В промышленности ТГМ-3 получают 50 методом обратимой конденсации.

Полиариленфосфазен (ПАФ)-продукт конденсации фосфонитрилхлорида (ФНХ) и полифункциональных ароматических сое- Д1шений получают следуюшим образом. 55

500 г ФНХ растворяют в 7,5 л CCl, нагревают до кипения в присутствии 854 г пиридина и 1188 г гидрохинона

лы необходимо для прохождения оптимального структурирования, что дает возможность получить необходимую прочность, изделия.

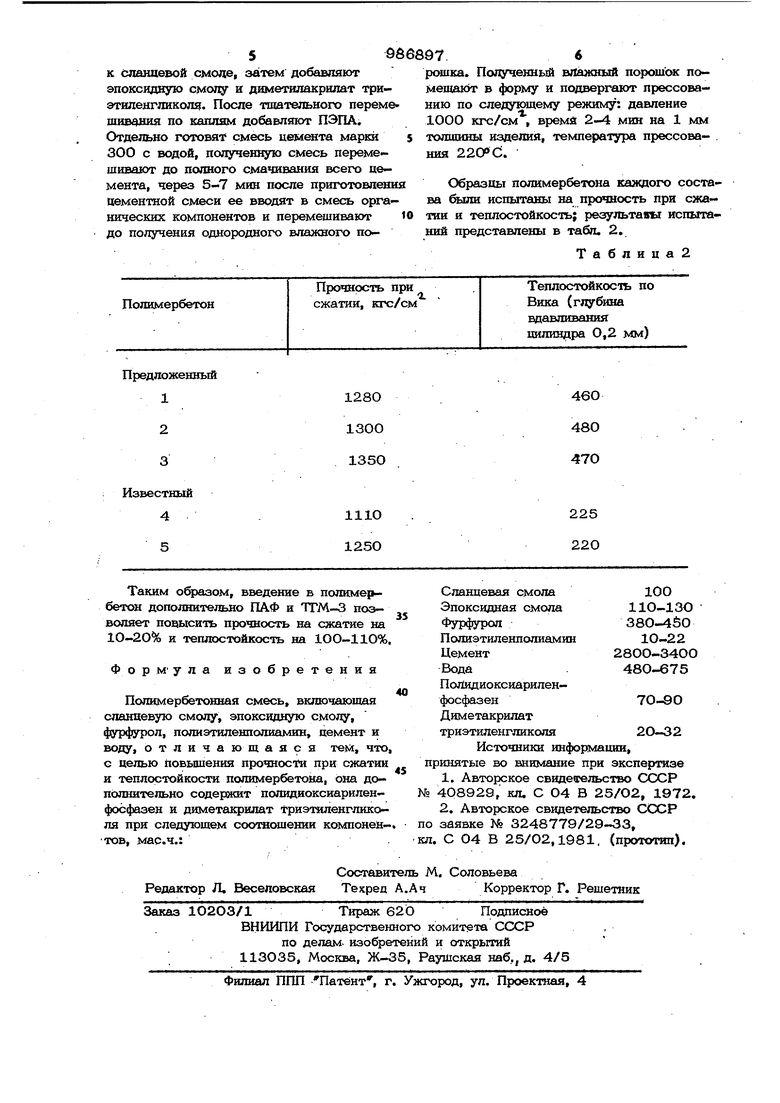

Готовят три образца предложенной полимербетонной смеси при различных соотношениях компонентов, а также два образца полимербетона по прототипу, обеспечивающие наилучшие показатели по прочности при сжатии и теплостойкости.

Соотношение компонентов в изготовленных образцах представлено в табл. 1. iТаблица

(или резорцина). Смесь рефлаксируют в течение 6 ч. Далее декантируют ССбд , отстоявшееся масло растворякуг в 3 л 8О%-ной уксусной кислоты, выливают в большой объем воды при перемешивании. Продукт осаждают, фильтруют, промывают и высушивают. В качестве полифункционального ароматического соединения использован резорцин. Полученный продукт имеет молекулярную массу 20004000, Т.пл. 150-160°С. Содержание хлора 1% и ОН-групп 6,5%.

Полимер бетонную смесь готовят следующим образом.

К фурфуролу прибавляют при непрерывном перемешивании ПАФ. Спустя 4-6,5 ч (по достижении гомогенизации) этот раствор При перемешивании прибавляют 100 45О 130

к сланцевой смоде, затем добавляют эпоксидную смолу и диметшшкрилат три- этиленгликол. После тщательного переме. шивания по каплям добавляют ПЭПА. Отдельно готовят смесь цемента марки s ЗОО с водой, полученную смесь перемешивают до полного смачивания всего цемента, через 5-7 мин после приготовления цементной смеси ее вводят в смесь органических компонентов и перемешивают Ю до получения однородного влажного поПрочность при сжатии, кгс/см

Полимербетон

Известнзый

рошка. Полученный влажный порошок помещают в форму и подвергают прессованию по следующему режиму: давление 1ООО кгс/см , времй 2-4 мин на 1 мм толщины издешя, температура прессова- . ния 220° С.

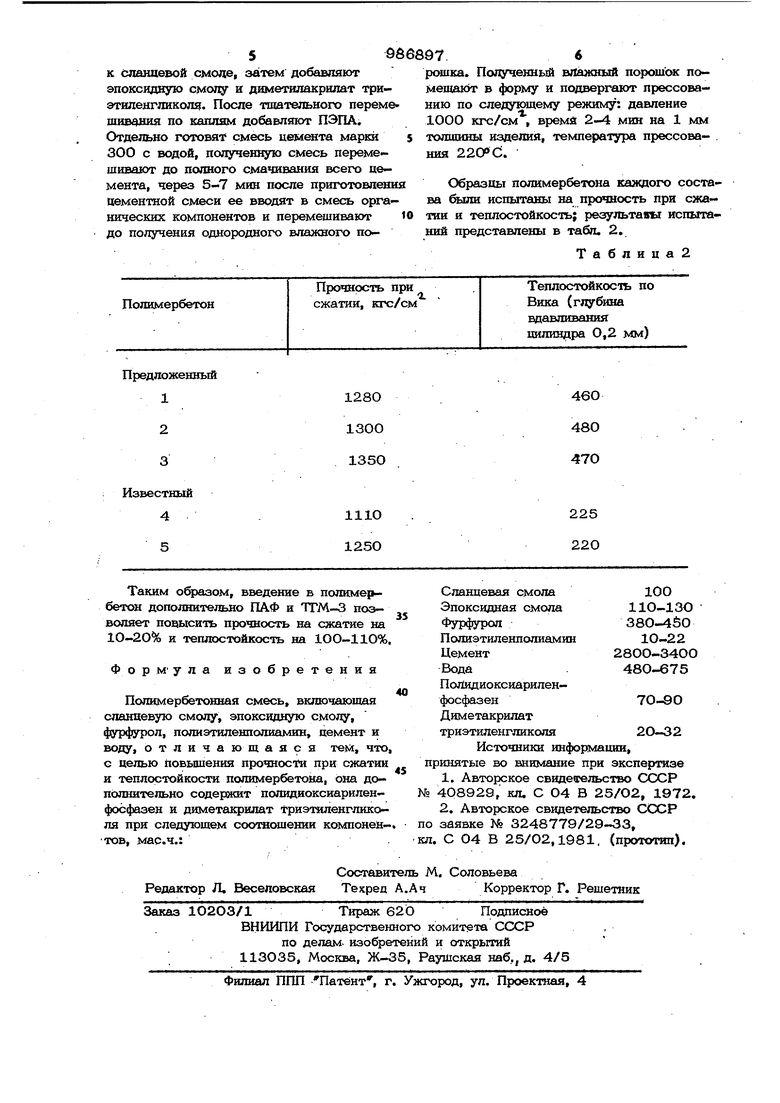

Образцы полимербетона каждого состава были испытаны на прочность при сжатии и теплостойкость; ре льтавы испытаний представлены в табл. 2.

Таблица2

Теплостойкость по Вика (глубина вдавливания цилиндра О,2 мм)

460

128О 480 13ОО 470 135О

Авторы

Даты

1983-01-07—Публикация

1981-05-15—Подача