1

Изобретение относится к металлургии редких металлов, в частности к способам переработки отходов, содержпцих редкие тугоплавкие металлы.. Известны гидрометаллургические и пирометаллургические способы переработки твердосплавных отходов.

Основой гидрометаллургических способов является химическое взаимодействие компонентов отходов с различными растворителями с целью их селективного или комплексного извлечения в растворимые (Ьормы, удобные для дальнейшей переработки.

Известен способ переработки отходов производства твердых сплавов с помощью 5-10 -ного раствора гипохлорита натрия при 0-50°С| 1.

Известны пирометаллургические способы, заключающиеся в обработке отходов газообразными окислителями при 600-100СРс, в частности элементарным хлором, с целью получения соединений.

.в частности хлоридов металлов, широко используемых в народном хозяйстве С..

- Однако указанные способы могут быть использованы для переработки лишь определенных видов твердосплавных отходов,таких как сплавы на основе карбидов тугоплавких металлови, кроме того, не позволяют извлечь всю сумму ценных компонентов.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ переработки твердосплавных отходов хлорированием газообразным ххюром при 550-650 С с последующей обработкой сконденсированных продуктов хлорирования 0,5 3%-HbW раствором соляной кислоты З.

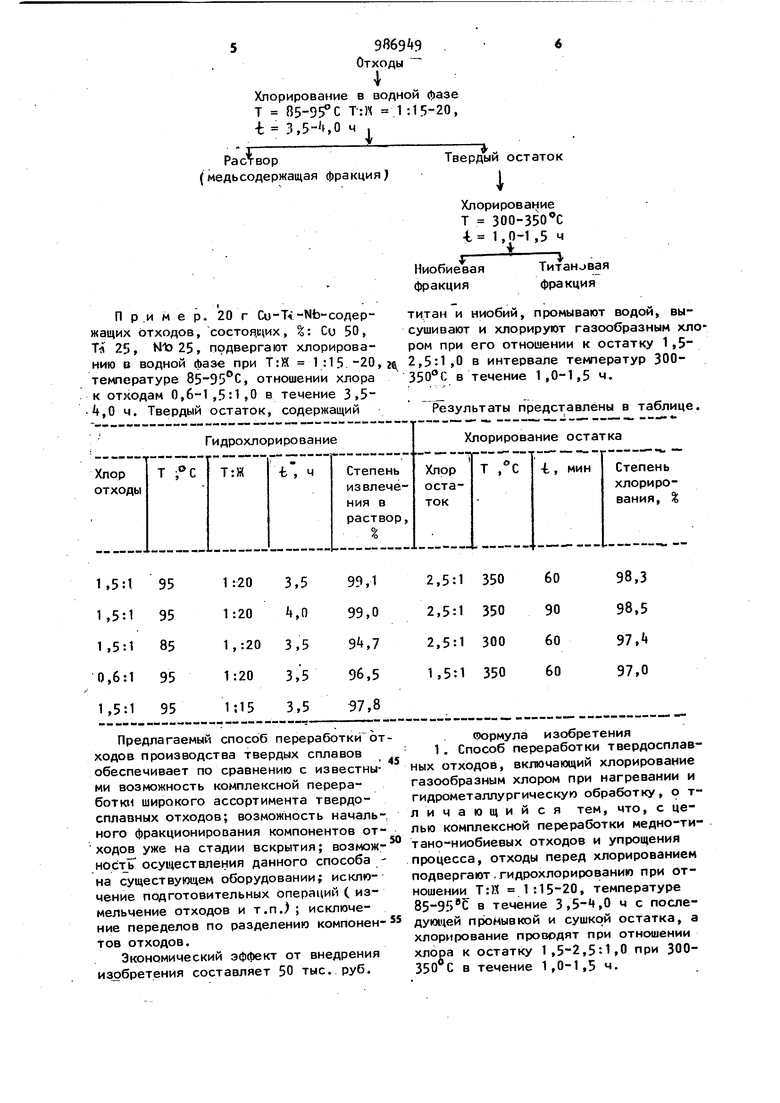

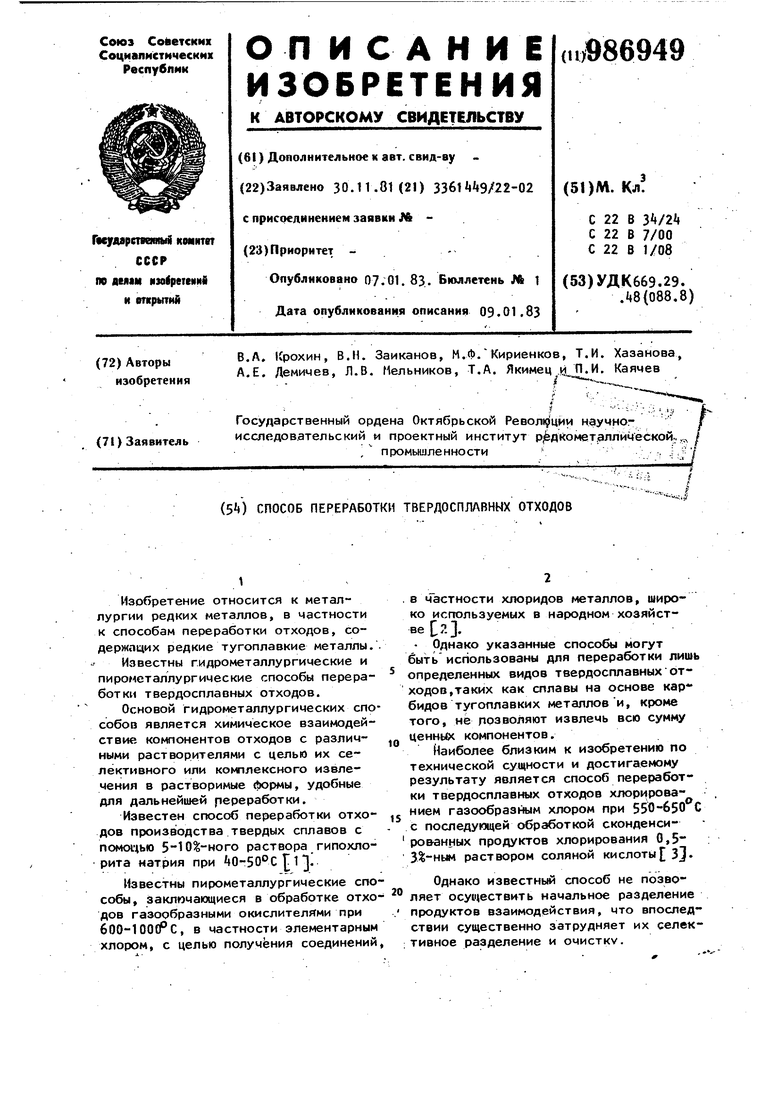

Однако известный способ не позволяет осуществить начальное разделение продуктов взаимодействия, что впоследствии существенно затрудняет их селективное разделение и ОЧИСТКУ. 39 Целью изобретения является компле мая переработка медно титано-ниобиевых отходов и упрощение процесса. Цель достигается тем, что согласно способу переработки твердосплайны отходов, включающему хлорирование газообразным хлором при нагревании и гидрометаллургическую обработку, о ходы перед хлорированием подвергают гидрохлорированию при отношении Т:Ж 1:15-20, температуре 85-95 С в течение 3,,О ч с последующей промыв кой, сушкой остатка, а хлорирование проводят.при отношении хлора к остат ку 1,5-2,5:1,0 при 300-350 С а течение 1,0-1,5 ч. Процесс гидрохлорирования ведут п о ноиении хло|Ьа к отходам 0,6-1,5: :1,0. Сущность способа заключается в том, что указанная совокупность признаков заключается в новом порядке операции и позволяет комплексно перерабатывать отходы с резко отличающи 1ися свойствами компонентов. При этом на стадии гидрохлорирования в определенном режиме медь селективно переходит в раствор в виде хлорида. Из полученного раствора можно извлеч медь любым из известных стандартных методов без предварительной подготов ки. , Остаток от гидрохлорирования пред ставляет собой сплав тугоплавких металлов, хлорирование которого газооб разным хлором в заданном.режиме дает фракционное разделение компонентов, причем каждая из фракций может быть переработана стандартными приемами н соответствующий металл или его соединение. 15-кратный избыток водной фазы обусловлен величиной растворимости хлорида меди (И), растворением газо образного хлора частичным испарением воды. Меньший избыток воды приводит к недоизвлечению меди в раствор. Более чем 20-кратный избыток в воде увеличивает объемы перерабатываемого раствора хлорида меди, снижает ее концентрацию в растворе и существен9но усложняет последующее извлечение меди из раствора. Температура при гидрохлорировании ниже не обеспечивает высокой скорости перехода меди в раствор и приводит к ее неполному извлечению. Температура более 9 С приводит к резкому увеличению упругости водяных паров, существенно уменьшает объем водной фазы, что приводит к недоизвлечениг) меди и загрязнению его хлоридов ниобия и титана. Продолжительность процесса при гидрохлорировании менее 3,5 ч не позволяет осуществить высокое извлечение меди в раствор, а более k,Q ч приводит к образованию хлорида меди (I), что впоследствии затрудняет ее извлечение из раствора. Температура хлорирования остатка ниже существенно уменьшает давление паров хлорида, снижает скорость процесса хлорирования и приводит к неполноте вскрытия остатка. Повышение температуры выше 350 С ухудша-, ет разделение хлоридов ниобия и титана и требует более жестких условий конденсации. Продолжительность процесса хлорирования остатка менее 1,0 ч значительно снижает извлечение ценных компонентов из остатка, а более чем 1,5 ч - ухудшает технологические показатели процесса и приводит к необходимости преждевременного ремонта хлоратора Отношение хлора к отходам при гидрохлорировании 0,6-1,5:1,0, а в процессе хлорирования остатка 1,5-2,5: :1,0. Уменьшение количества хлора ниже нижних пределов приводит к снижению скорости процессов во времени и недоизвлечению ценных компонентов вследствие недостатка хлора. Увеличение количества хлора вьше верхних пределов увеличивает давление в системе, создает повышенную опасность в случае разгерметизации системы и приводит к неоправданным затратам дорогого реагента. Ниже представлена технологическая схема процесса переработки медно-титано-ниобиевых отходов.

Хлорирование в водной фазе

Т 85-95°С Т:« 1:15-20, fc 3.5-t.O ч ,

Раствор (медьсодержащая фракция)

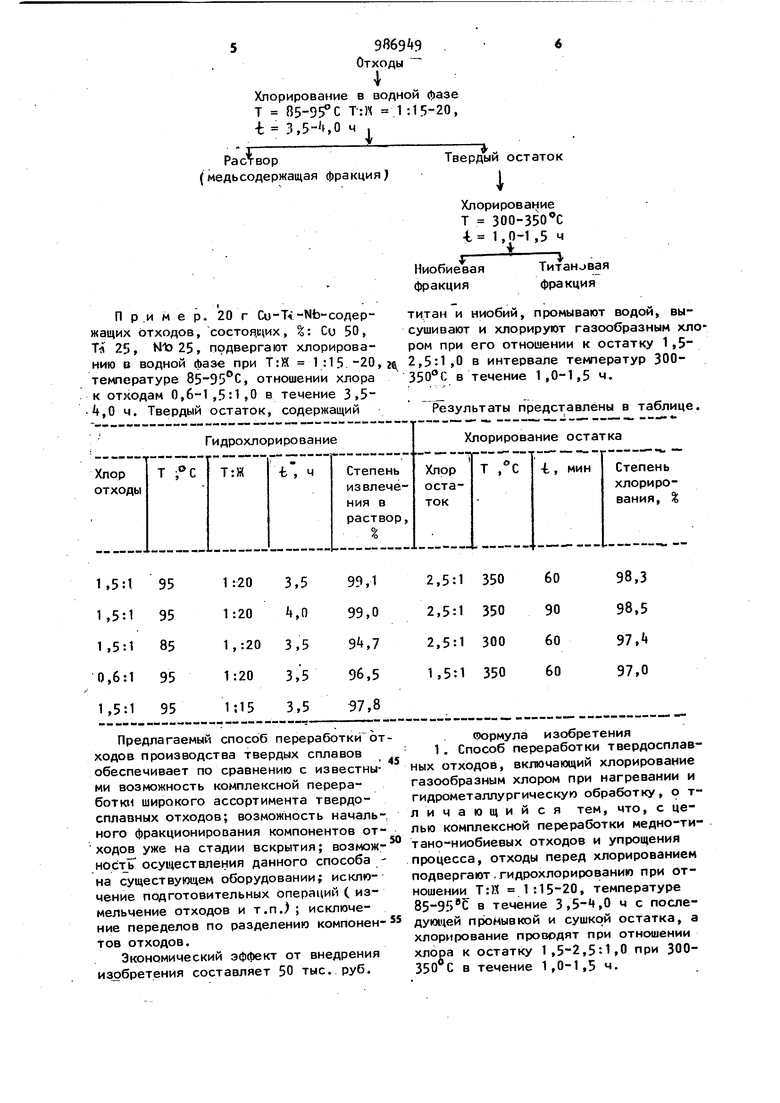

П р .и м е р. 20 г Co-T i-Nb-содержацих отходов, состоящих, %; Си 50, Т 25, МЮ25, подвергают хлорированию в водной фазе при Т:Ж 1 :15.-20, ге температуре 85-95 С, отношении хлора к отходам 0,6-1,5:1,0 в течение 3,54,0 ч. Твердый остаток, содержащий

Отходы

Твердый остаток

i

Хлорирова1:1ие Т 300-350С

i 1,0-1,5 ч

Титановая

Ниобиевая фракция фракция

титан и ниобий, промывают водой, высушивают и хлорируют газообразным хлором при его отношении к остатку 1,52,5:1,0 в интервале температур 300350°С в течение 1,0-1,5 ч.

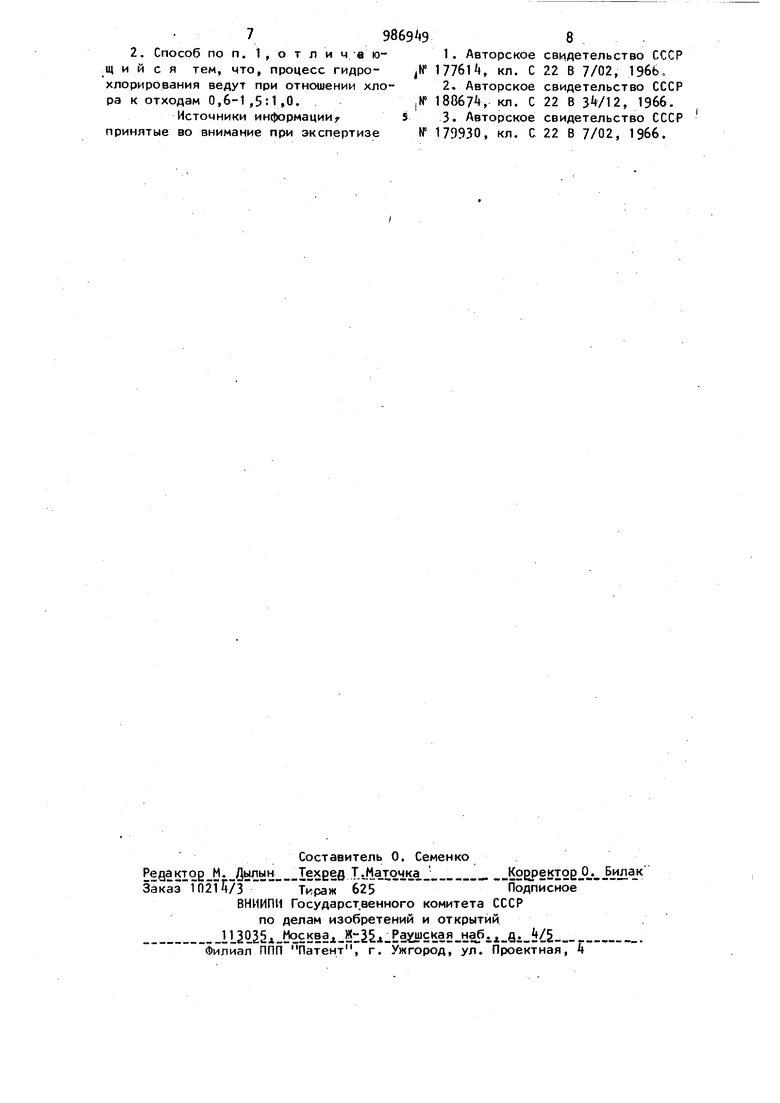

Результаты представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ СПЛАВЫ НА ОСНОВЕ НИОБИЯ И ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 1992 |

|

RU2039100C1 |

| СПОСОБ ХЛОРИРОВАНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО НИОБИЙ-ТАНТАЛСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2331680C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСОДЕРЖАЩЕГО ФЛОТАЦИОННОГО КОНЦЕНТРАТА | 2021 |

|

RU2763710C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНЫХ ШЛАМОВ | 1992 |

|

RU2063456C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОЛУМБИТОВОГО КОНЦЕНТРАТА | 2014 |

|

RU2576562C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНЫХ ШЛАМОВ | 2008 |

|

RU2360981C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛОВ ТУГОПЛАВКИХ МЕТАЛЛОВ ИЗ ЛОПАРИТОВОГО КОНЦЕНТРАТА | 1999 |

|

RU2149912C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛОВ ТУГОПЛАВКИХ МЕТАЛЛОВ ИЗ ЛОПАРИТОВОГО КОНЦЕНТРАТА | 1999 |

|

RU2147621C1 |

| Способ переработки сульфидных концентратов, содержащих пирротин, пирит, халькопирит, пентландит и драгоценные металлы | 2019 |

|

RU2712160C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ РУД И КОНЦЕНТРАТОВ | 2009 |

|

RU2412262C1 |

Предлагаемый способ переработки от ходов производства твердых сплавов обеспечивает по сравнению с известны ми возможность комплексной переработки широкого ассортимента твердосплавных отходов; возможность начального фракционирования компонентов отходов уже на стадии вскрытия; возможносту осуществления данного способа на существующем оборудовании; исключение подготовительных операций ( измельчение отходов и т.п.) ; исключение переделов по разделению компонен toB отходов. Экономический эффект от внедрения изобретения составляет 50 тыс. руб. Формула изобретения 1. Способ переработки твердосплавных отходов, включащий хлорирование газообразным хлором при нагревании и гидрометаллургическую обработку, о тл и чающийся тем, что, с целью комплексной переработки медно-титано-ниобиевых отходов и упрощения процесса, отходы перед хлорированием подвергают.гидрохлорированию при отношении Т:й 1:15-20, температуре 85-95С в течение 3,5-,0 ч с поспедуЮ114ей промывкой и сушкой остатка, а хлорирование проводят при отношении к остатку 1,5-2,5:1,0 при 300350 С в течение 1,0-1,5 ч.

798б9498

2, Способ по п. 1, о т л и чаю-1. Авторское свидетельство СССР

щ и и с я тем, что, процесс гидро- f17761, кл. С 22 В 7/02, 19бЬ, хлорирования ведут при отношении хло-2. Авторское свидетельство СССР

ра к отходам 0,6-1,5:1,0.i 18867, кл. С 22 В 3V12, 1966.

Источники информации 5 3. Авторское свидетельство СССР

принятые во внимание при экспертизе№179930, кл. С 22 В 7/02, 1966.

Авторы

Даты

1983-01-07—Публикация

1981-11-30—Подача