Изобретение относится к цветной металлургии, в частности к гидрометаллургическим способам переработки сульфидных концентратов, содержащих цветные металлы, железо и драгоценные металлы.

Известен способ гидрометаллургической переработки пирротиновых концентратов, включающий автоклавное окислительное выщелачивание (АОВ) материала с переводом серы в элементную, цветных металлов в раствор, железа в оксиды при температуре выше точки плавления элементной серы под давлением кислорода в присутствии поверхностно-активных веществ (ПАВ), осаждение сульфидов цветных металлов из раствора окисленной пульпы элементной серой и металлизированным железным порошком с последующим выделением сульфидов и серы флотацией в серосульфидный концентрат, а оксидов железа в отвальные хвосты. Этот способ промышленно реализован на Надеждинском металлургическом заводе в ЗФ ОАО ТМК "Норильский никель" (С.С. Набойченко, Л.П. Ни, Я.М. Шнеерсон, Л.В. Чугаев. Автоклавная гидрометаллургия цветных металлов. Екатеринбург, 2002 г, с. 419-422). Недостатком известного способа является низкое извлечение цветных и драгоценных металлов в серосульфидный концентрат и невозможность, в связи с этим перерабатывать по этому варианту пирротин-пентландитовые концентраты с повышенным содержанием никеля и драгоценных металлов.

Также известен способ гидрометаллургической переработки сульфидного пентландит-пирротинового сырья (Патент РФ 2626257), включающий автоклавное окислительное выщелачивание исходного концентрата при температуре 90-105°C и парциальном давлении кислорода в диапазоне от 0,5 до 1,5 МПа. На операцию окислительного выщелачивания концентрата подается серная кислота (100-200 кг/т конц.) и сульфат натрия (130-230 кг/т конц.). Расходы реагентов зависят от состава исходного пирротин - пентландитового концентрата. Окисленная в результате выщелачивания пульпа направляется на противоточную промывку, в результате чего образуются металлсодержащий раствор, направляемый на переработку, и твердая фаза, отмытая от водорастворимых соединений цветных металлов. Твердая фаза направляется на флотацию, в процессе которой образуется серосульфидный концентрат и хвосты отвального качества, в которые извлекается 5,8-16,0% драгоценных металлов (ДМ). Технология применима для переработки рудных пентландит-пирротиновых концентратов с широким диапазоном содержаний никеля и ДМ: Ni - 0,7-8,72%, ДМ - более 2,2 г/т. Недостатком известного способа является пониженное извлечение драгоценных металлов в целевой продукт технологии по сравнению с пирометаллургическими вариантами переработки сульфидного концентрата.

Наиболее близким к предлагаемому способу, который выбран в качестве ближайшего аналога, является способ гидрометаллургической обработки сульфидного флотационного концентрата с целью извлечения металлов платиновой группы. (Патент US 6579504). Указанный способ гидрометаллургической переработки сульфидного концентрата включает следующие стадии:

- автоклавное окислительное выщелачивание флотационного концентрата;

- отделение раствора выщелачивания от твердого остатка;

- обжиг остатка выщелачивания;

- хлорирование огарка с целью перевода металлов платиновой группы в раствор;

- адсорбция металлов платиновой группы на ионообменной смоле;

- извлечение металлов платиновой группы из ионообменной смолы и выделение концентрата драгоценных металлов.

Операция автоклавного окислительного выщелачивания осуществляется при следующих параметрах: температура - 150°C, парциальное давление кислорода - 1,0 МПа, соотношение жидкого и твердого в исходной пульпе - 3, продолжительность операции - 1,5 часа. На операции автоклавного выщелачивания происходит максимальное окисление серы, содержащейся в исходном концентрате, и максимальный перевод цветных металлов в раствор: 93-96% никеля и более 70% меди. Показано, что переход в раствор металлов платиновой группы невелик - 2-2,5% от количества металла в исходном концентрате, при этом степень перехода в раствор платины и палладия менее 0,5%.

Обжиг остатка автоклавного выщелачивания осуществляется при температуре до 1000°C. Огарок перерабатывается на операции двухстадийного противоточного хлорирования. Операция хлорирования происходит при следующих параметрах: температура 85-90°C, соотношение жидкого и твердого в исходной пульпе - 3, начальная концентрация соляной кислоты - 170 г/л, окислительно-восстановительный потенциал 950-1050 мВ, продолжительность операции - 2-2,5 часа. Условия процесса хлорирования обеспечивают следующие извлечения драгоценных металлов из огарка в раствор: платина - 99%, палладий 92%, родий - 84%, рутений - 90%, иридий - 90%, золото - 95%.

В соответствии с описанием способ - ближайший аналог применим для сульфидных концентратов следующего состава, %. г/т (для ДМ): Ni - 1,04-3,11; Cu - 0,62-2,07; Со - 0,023-0,073; Fe - 7,9-12,4; S - 1,72-7,09; Pt - 156-572; Pd - 74,7-289; Rh - 26,3-106; Ru - 52,7-155; Ir - 0,59-39; Au - 1,91-5,6, сумма - 312,2-1166,6. Таким образом, способ - ближайший аналог переработки сульфидных концентратов применим для малосульфидных материалов с малым содержанием серы - 1,72-7,09% и высоким содержанием драгоценных металлов: сумма ДМ - 312,2-1166,6 г/т. Способ - ближайший аналог обеспечивает высокие извлечения драгоценных металлов в конечный концентрат, но имеет ограниченную применимость, что является его существенным недостатком.

Настоящее изобретение направлено на устранение указанного недостатка ближайшего аналога путем реализации следующих мероприятий:

- Выбор оптимального режима выщелачивания исходного сульфидного концентрата в зависимости от состава исходного концентрата.

- Проведение дополнительных операций по переработке остатка автоклавного окислительного выщелачивания, в случае повышенного содержания элементной серы в нем (более 5-10%). Дополнительные операции заключаются в следующем: остаток автоклавного окислительного выщелачивания направляется на операции выделения элементной серы известными способами (серосульфидная флотация, дезинтеграция серосульфидного флотоконцентрата, серная флотация и автоклавная выплавка серы) с получением хвостов серосульфидной флотации, направляемых на операции обжига-хлорирования, элементной серы и сульфидного концентрата, направляемого на вторую стадию автоклавного окислительного выщелачивания, которая проводится при температуре 150-200°C и парциальном давлении кислорода 0,3-1,0 МПа. Остаток второй стадии автоклавного окислительного выщелачивания объединяется с хвостами серосульфидной флотации.

- Выбор оптимальной схемы переработки твердого остатка, содержащего драгоценные металлы, на операции обжиг - хлорирование с целью повышения извлечения драгоценных металлов в раствор при переработке исходного сульфидного концентрата с содержанием драгоценных металлов не менее 30 г/т.

Исходный концентрат предлагаемого способа может содержать различные сульфидные минералы: пентландит, халькопирит, пирротин, пирит. В зависимости от соотношения содержаний сульфидных минералов в исходном концентрате изменяются показатели головной операции технологии - автоклавное окислительное выщелачивание, и состав твердого остатка выщелачивания, направляемого на дальнейшую переработку. При повышенном содержании халькопирита и пирита в исходном сульфидном концентрате основная задача автоклавного окислительного выщелачивания (максимальное окисление сульфидов и максимальный перевод цветных металлов (ЦМ) в раствор) достигается при повышении температуры процесса до 160-200°C. При повышенном содержании пирротина в исходном сульфидном концентрате процесс окислительного выщелачивания протекает с образованием значительных количеств элементной серы. Образование элементной серы в процессе выщелачивания приводит к риску образования серосульфидных конгломератов, в результате чего снижается степень окисления сульфидных минералов и может быть повреждено автоклавное оборудование. С целью предотвращения образования серосульфидных конгломератов операция автоклавного окислительного выщелачивания проводится с добавлением поверхностно-активных веществ (ПАВ), например, лигносульфоната, который предотвращает коалесценцию расплавленной серы и смачивание ею сульфидных частиц при температуре не более 150°C. Эффективность применения ПАВ снижается при повышении температуры выщелачивания более 150°C, что ограничивает параметры процесса выщелачивания.

Предложенный режим автоклавного окислительного выщелачивания позволяет переработать сульфидные концентраты с повышенным содержанием пирротина. В этом случае остаток выщелачивания содержит значительные количества элементной серы (10-20%) и существенные количества не окисленных сульфидов никеля, и особенно, меди. Переработка остатка выщелачивания с высоким содержанием элементной серы по схеме обжиг-хлорирование нецелесообразно из-за образования значительных количеств сернистого газа в процессе обжига. С целью исключения образования сернистого газа в соответствии с предлагаемым способом остаток выщелачивания перед операцией обжига направляют на выделение элементной серы известными способами. Сначала остаток выщелачивания направляется на операцию серосульфидной флотации (ССФ) с получением хвостов серосульфидной флотации, направляемых на обжиг-хлорирование, и серосульфидного флотационного концентрата. Серосульфидный концентрат направляется на операции дезинтеграции и серной флотации с получением сульфидного и серного флотоконцентратов. Серный флотоконцентрат направляется на операцию автоклавной выплавки серы с получением элементной серы и хвостов серной плавки, возвращаемых на операцию серной флотации. Вторичный сульфидный флотоконцентрат направляется на вторую стадию автоклавного окислительного выщелачивания для выщелачивания неразложенных на первой стадии сульфидов меди и никеля, которую проводят при температуре 150-200°C и парциальном давлении кислорода 0,3-1,0 МПа. Остаток второй стадии автоклавного окислительного выщелачивания объединяют с хвостами серосульфидной флотации и направляют на операцию обжиг-хлорирование.

Предлагаемый способ позволяет достичь высокого извлечения драгоценных металлов в конечный продукт при переработке сульфидных концентратов с широким диапазоном содержаний цветных металлов, железа и серы: никель - 0,5-10%, медь - 0,5-10%, железо - 5-35%, сера - 5-30%.

Заявленный технический результат достигается тем, что в способе переработки сульфидных концентратов, содержащих пирротин, пирит, халькопирит, пентландит и драгоценные металлы, включающем автоклавное окислительное выщелачивание исходного сульфидного концентрата, переработку остатка выщелачивания по схеме обжиг-хлорирование, извлечение драгоценных металлов из растворов хлорирования известными способами, согласно предложенному способу в зависимости от содержания пирита и пирротина в исходном концентрате изменяется режим головной операции автоклавного окислительного выщелачивания и перед переработкой остатка выщелачивания по схеме обжиг-хлорирование может быть проведена его дополнительная переработка, заключающаяся в выделении элементной серы и доокислении неразложенных сульфидов меди и никеля.

Заявленный технический результат также достигается тем, что переработка сульфидных концентратов, содержащих драгоценные металлы и повышенное количество пирита (более 10%), независимо от содержания пентландита и халькопирита реализуется по схеме, приведенной на фиг. 1 и включающей следующие технологические операции:

- высокотемпературное автоклавное окислительное выщелачивание;

- обезвоживание пульпы и промывка остатка выщелачивания;

- извлечение цветных металлов из продукционного раствора обезвоживания известными способами;

- переработка остатка выщелачивания по схеме обжиг-гидрохлорирование;

- сорбция драгоценных металлов из раствора гидрохлорирования;

- выделение концентрата драгоценных металлов известными способами (десорбция и осаждение драгоценных металлов или сжигание ионнообменной смолы).

Операция автоклавного окислительного выщелачивания проводится в высокотемпературном режиме при температуре 160-200°C и парциальном давлении кислорода 0,3-1,0 МПа. Технологическая схема переработки сульфидных концентратов с повышенным содержанием пирита приведена на фиг. 1.

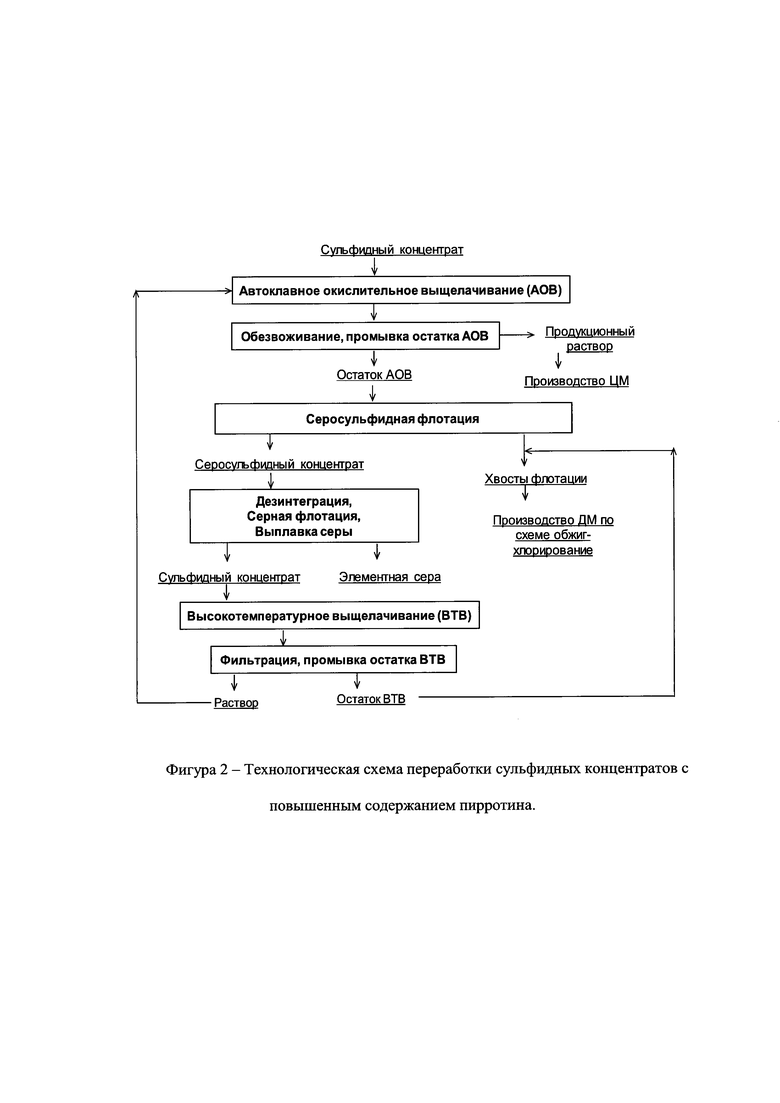

Заявленный технический результат также достигается тем, что переработка сульфидных концентратов, содержащих драгоценные металлы и повышенное количество пирротина (более 10%), независимо от содержания других сульфидных минералов (пирит, халькопирит, пентландит), реализуется по схеме, приведенной на фиг. 2 и включающей следующие технологические операции:

- автоклавное окислительное выщелачивание;

- обезвоживание пульпы и промывка остатка выщелачивания;

- извлечение цветных металлов из продукционного раствора обезвоживания известными способами;

- переработка остатка выщелачивания известными способами (серосульфидная флотация, дезинтеграция серосульфидного флотоконцентрата, серная флотация и автоклавная выплавка серы) с получением хвостов серосульфидной флотации, элементной серы и вторичного сульфидного концентрата,

- высокотемпературное автоклавное окислительное выщелачивание вторичного сульфидного концентрата;

- обезвоживание пульпы и промывка остатка выщелачивания;

- переработка хвостов серосульфидной флотации и остатка выщелачивания вторичного сульфидного концентрата по схеме обжиг-гидрохлорирование;

- сорбция драгоценных металлов из раствора гидрохлорирования;

- выделение концентрата драгоценных металлов известными способами (десорбция и осаждение драгоценных металлов или сжигание ионнообменной смолы).

Операция автоклавного окислительного выщелачивания исходного концентрата проводится при температуре не более 150°C и парциальном давлении кислорода 0,3-1,0 МПа. Операция автоклавного окислительного выщелачивания вторичного сульфидного концентрата проводится при температуре 150-200°C и парциальном давлении кислорода 0,3-1,0 МПа. Технологическая схема переработки сульфидных концентратов с повышенным содержанием пирротина приведена на фиг. 2.

Заявленный технический результат также достигается тем, что с целью повышения извлечения драгоценных металлов и, в первую очередь, палладия в раствор хлорирования остаток высокотемпературного автоклавного окислительного выщелачивания и хвосты серосульфидной флотации перерабатываются по следующей схеме: остаток автоклавного окислительного выщелачивания и хвосты серосульфидной флотации направляются на первую стадию хлорирования, остаток первой стадии хлорирования направляется на обжиг при температуре 900-1100°C, а огарок направляется на вторую стадию хлорирования с получением оборотного раствора хлорирования и отвального твердого остатка.

Таким образом, предлагаемый способ переработки сульфидных концентратов, содержащих цветные металлы, железо и драгоценные металлы поясняется следующими технологическими схемами (чертежами):

- на фиг. 1 представлена технологическая схема переработки сульфидных концентратов с повышенным содержанием пирита;

- на фиг. 2 представлена технологическая схема переработки сульфидных концентратов с повышенным содержанием пирротина.

Способ иллюстрируется примерами, в которых в качестве исходного сырья использованы следующие сульфидные концентраты:

- Сульфидный концентрат (далее К1). Состав (% или г/т для драгоценных металлов на сух. вес): никель - 1,83; медь - 4,22; железо - 27,2; сера - 18,3; платина - 10; палладий - 26,5; сумма ДМ - 40,0. Содержание пирита - 13,9%, содержание пирротина - 9,5%.

- Сульфидный концентрат (далее К2), состав (% или г/т для драгоценных металлов на сух. вес): никель - 4,19; медь - 8,15; железо - 42,8; сера - 35,3; платина - 20,0; палладий - 66,0; сумма ДМ - 93,65. Содержание пирита - 8,4%, содержание пирротина - 45,2%.

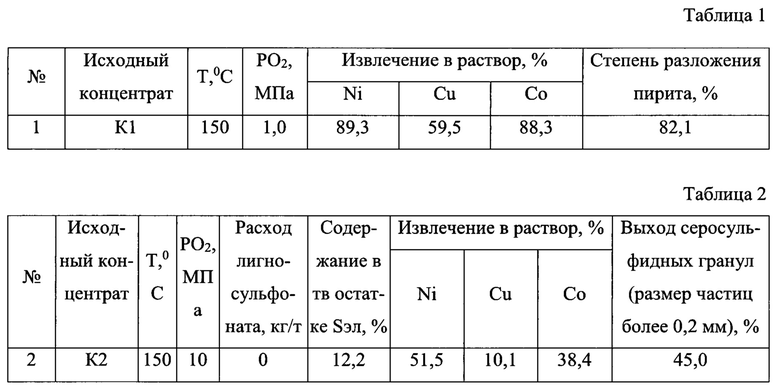

Пример 1. (Опыты по наиболее близкому способу). Опыты проводили в автоклаве емкостью 1 литр с механическим перемешиванием. Условия выщелачивания: температура 150°C; скорость вращения турбинной мешалки - 1500 мин-1; парциальное давление кислорода 1,0 МПа; Ж:Т исходной пульпы - 3; продолжительность выщелачивания 90 мин. В качестве исходных концентратов использованы концентраты К1 и К2.

По окончании выщелачивания полученную пульпу фильтровали, остаток выщелачивания промывали на фильтре водой. Условия и результаты опытов приведены в таблицах 1 и 2.

Процесс выщелачивания сульфидного концентрата К1 с повышенным содержанием пирита (более 10%) по наиболее близкому способу характеризуется недостаточно высокими показателями извлечения цветных металлов в раствор и степени разложения пирита.

Процесс выщелачивания сульфидного концентрата К2 с повышенным содержанием пирротина (более 10%) по наиболее близкому способу характеризуется образованием серосульфидных конгломератов.

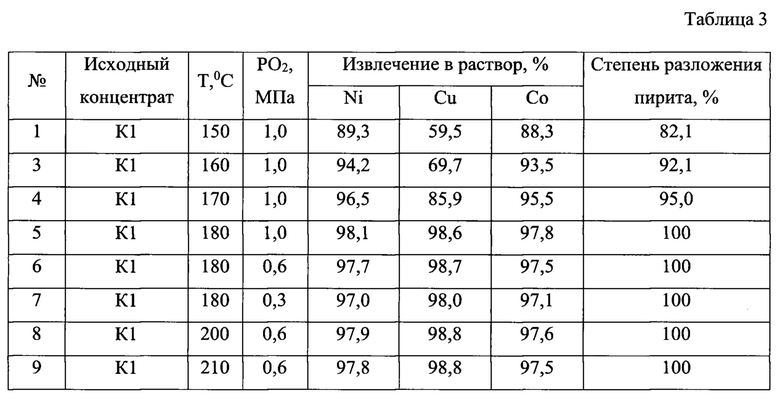

Пример 2. (Опыты по предлагаемому способу). Опыты проводили в автоклаве емкостью 1 литр с механическим перемешиванием. Условия выщелачивания: температура 150-210°C; скорость вращения турбинной мешалки - 1500 мин-1; парциальное давление кислорода 0,3-1,0 МПа; Ж:Т исходной пульпы - 3; продолжительность выщелачивания 90 мин. В качестве исходного концентрата использован концентрат К1.

По окончании выщелачивания полученную пульпу фильтровали, остаток выщелачивания промывали на фильтре водой. Условия и результаты опытов приведены в таблице 3.

В процессе выщелачивания сульфидного концентрата с повышенным содержанием пирита (К1) повышение температуры до 160-200°C обеспечивает максимальное извлечение цветных металлов в раствор и максимальное разложение пирита. Повышение температуры более 200°C не приводит к увеличению показателей выщелачивания.

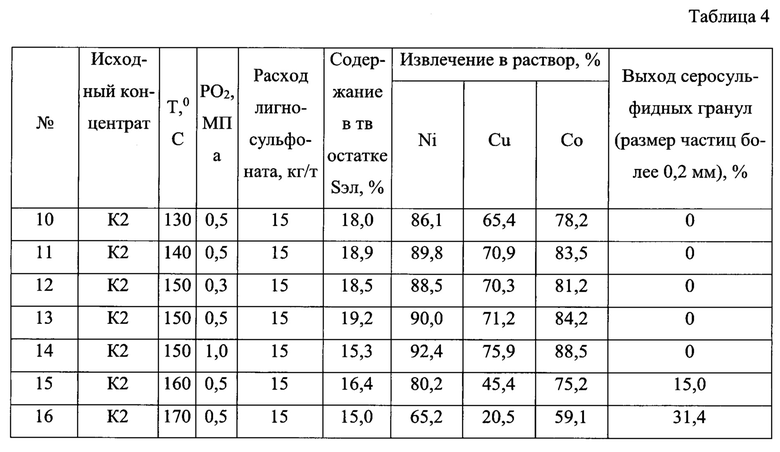

Пример 3. (Опыты по предлагаемому способу). Опыты проводили в автоклаве емкостью 1 литр с механическим перемешиванием. Условия выщелачивания: температура 130-170°C; скорость вращения турбинной мешалки - 1500 мин-1; парциальное давление кислорода 0,5 МПа; Ж:Т исходной пульпы - 3; продолжительность выщелачивания 90 мин. В качестве исходного концентрата использован концентрат К2.

По окончании выщелачивания полученную пульпу фильтровали, остаток выщелачивания промывали на фильтре водой. Условия и результаты опытов приведены в таблице 4.

Процесс выщелачивания сульфидного концентрата с повышенным содержанием пирротина (К2) характеризуется образованием значительных количеств элементной серы (содержание в остатке АОВ - 15,3-19,2%). Отсутствие серосульфидных гранул в процессе выщелачивания обеспечивается введением ПАВ (в данном примере - лигносульфоната). Повышение температуры процесса до 160-170°C, несмотря на присутствие лигносульфоната, приводит к образованию серосульфидных гранул.

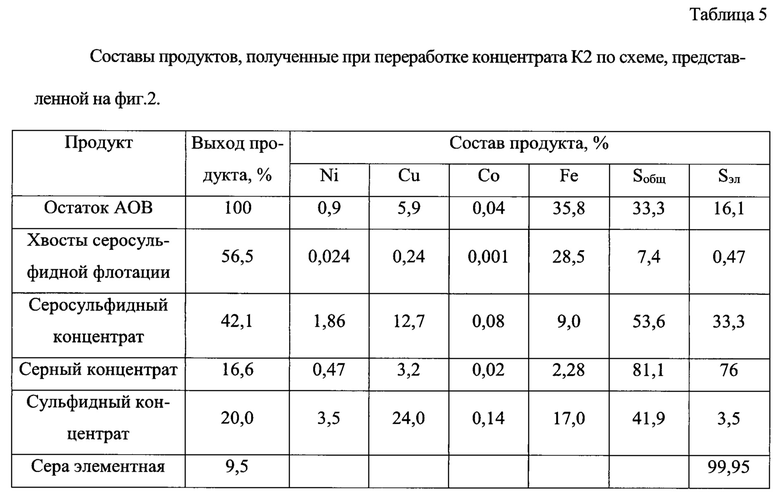

Пример 4. (Опыты по предлагаемому способу). Исходным сырьем для проведения опытов был выбран остаток автоклавного окислительного выщелачивания, полученный в опыте 13 (таблица 4, пример 3). Опыты по серосульфидной флотации проводили во флотомашине с объемом камеры 0,5 л. Схема флотации включала стадии основной и контрольной флотации и две стадии перечистки чернового концентрата. Содержание твердого в пульпе на основной флотации - 40-45%. Расход бутилового ксантогената калия (собиратель сульфидов) - 450 г/т.

Опыты по дезинтеграции серосульфидного концентрата проводили в автоклаве объемом 1 дм3 при температуре 130°C и интенсивности перемешивания 600-1000 об/мин. Продолжительность операции - 1,0 час, расход каустической соды - 67 кг/т тв., отношение Ж/Т в исходной пульпе - 5. Опыты по серной флотации пульпы дезинтеграции проводили во флотомашине с объемом камеры 0,5 литра. Схема флотации включала стадии основной и контрольной флотации и стадию перечистки чернового концентрата. Содержание твердого в пульпе на основной флотации - 40-45%. Расход дизельного топлива (собиратель элементной серы) - 200 г/т.

Опыты по выплавке серы из серного концентрата проводили в автоклаве-сероплавилышке объемом 1 дм3 при температуре 130°C, продолжительность операции - 1,0 час, расход каустической соды - 80 кг/т тв., расход дизельного топлива - 1,0-1,5 кг/т, отношение Ж/Т в исходной пульпе - 1,5.

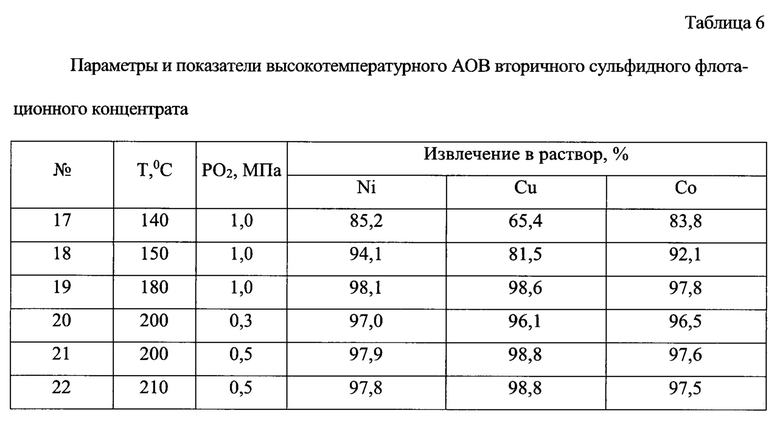

Опыты по выщелачиванию сульфидного флотационного концентрата проводили в автоклаве емкостью 1 литр с механическим перемешиванием. Условия выщелачивания: температура 150-200°C; скорость вращения турбинной мешалки - 1500 мин-1; парциальное давление кислорода 0,3-1,0 МПа; Ж:Т исходной пульпы - 3; продолжительность выщелачивания 90 мин.

Условия и результаты опытов приведены в таблицах 5 и 6.

Пример 5. (Опыт по наиболее близкому способу). Опыт проводился по схеме обжиг - хлорирование. Исходный материал для проведения опыта был получен на стадии высокотемпературного автоклавного окислительного выщелачивания в опыте 6 (таблица 3, пример 2). Обжиг остатка выщелачивания проводился при следующих параметрах процесса: температура - 1000°C, продолжительность обжига - 2 часа, расход воздуха - 300 л/час. Огарок направлялся на 1 стадию гидрохлорирования, которая проводилась в следующем режиме: Ж/Т исходной пульпы - 10; температура - 90°C; исходное содержание соляной кислоты в растворе - 100 г/л; окислитель - Cl2; ОВП - не менее 1000 мВ; продолжительность - 2 часа.

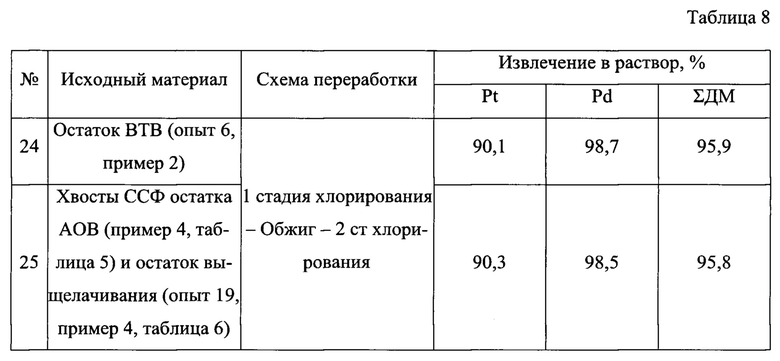

Пульпа 1 стадии гидрохлорирования фильтровалась, твердый остаток промывался водой и направлялся на 2 стадию гидрохлорирования, которая проводилась в режиме аналогичном 1 стадии. По окончании 2 стадии гидрохлорирования полученную пульпу фильтровали, твердый остаток промывали на фильтре водой. Результаты опыта приведены в таблице 7.

Пример 6. (Опыт по предлагаемому способу). Опыты проводился по схеме хлорирование - обжиг - хлорирование. Исходные материалы для проведения опыта были получены на стадии высокотемпературного автоклавного окислительного выщелачивания концентрата К1 в опыте 6 (таблица 3, пример 2) и по схеме переработки концентрата К2, представленной на Фиг. 2 (хвосты ССФ остатка АОВ (пример 4, таблица 5) и остаток выщелачивания (опыт 19, пример 4, таблица 6)). Исходный материал направлялся на 1 стадию гидрохлорирования, которая проводилась в следующем режиме: Ж/Т исходной пульпы - 10; температура - 90°C; исходное содержание соляной кислоты в растворе - 100 г/л; окислитель - Cl2; ОВП - не менее 1000 мВ; продолжительность - 2 часа.

Пульпа 1 стадии гидрохлорирования фильтровалась, твердый остаток промывался водой, сушился и направлялся на операцию обжига, который проводился при следующих параметрах процесса: температура - 1000°C, продолжительность обжига - 2 часа, расход воздуха - 300 л/час. Огарок направлялся на 2 стадию гидрохлорирования, которая проводилась в режиме аналогичном 1 стадии.

По окончании 2 стадии гидрохлорирования полученную пульпу фильтровали, твердый остаток промывали на фильтре водой. Результаты опыта приведены в таблице 8.

Изменение схемы переработки остатка автоклавного выщелачивания позволило повысить извлечение в раствор палладия с 87,2 до 98,7% и суммы драгоценных металлов с 90,1 до 95,9%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сульфидных полиметаллических материалов, содержащих платиновые металлы (варианты) | 2017 |

|

RU2667192C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПИРРОТИН-ПЕНТЛАНДИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2014 |

|

RU2573306C1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПИРРОТИН-ПЕНТЛАНДИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2016 |

|

RU2626257C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ПИРРОТИНА | 2002 |

|

RU2245377C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО АВТОКЛАВНОГО ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ФЕРРОСУЛЬФИДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 1997 |

|

RU2117709C1 |

| Способ выщелачивания пиритсодержащего сырья | 2017 |

|

RU2651017C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ И СУЛЬФИДНОГО КОНЦЕНТРАТА ИЗ ПРОМПРОДУКТОВ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2358898C2 |

Изобретение относится к цветной металлургии, в частности к гидрометаллургической переработке сульфидных концентратов, содержащих цветные металлы, железо и драгоценные металлы. Переработка сульфидных концентратов, содержащих пирротин, пирит, халькопирит, пентландит и драгоценные металлы, включает автоклавное окислительное выщелачивание исходного сульфидного концентрата, переработку остатка выщелачивания по схеме обжиг-хлорирование и извлечение драгоценных металлов из растворов хлорирования. Содержание основных элементов в исходном сульфидном концентрате находится в следующих пределах: никель - 0,5-10%, медь - 0,5-10%, железо - 5-35%, сера - 5-30%, сумма драгоценных металлов - не менее 30 г/т. Техническим результатом является высокое извлечение цветных и драгоценных металлов. 4 з.п. ф-лы, 2 ил., 8 табл., 6 пр.

1. Способ переработки сульфидных концентратов, содержащих пирротин, пирит, халькопирит, пентландит и драгоценные металлы, включающий автоклавное окислительное выщелачивание исходного сульфидного концентрата, переработку остатка выщелачивания по схеме обжиг-хлорирование, извлечение драгоценных металлов из растворов хлорирования, отличающийся тем, что содержание основных элементов в исходном сульфидном концентрате находится в следующих пределах: никель - 0,5-10%, медь - 0,5-10%, железо - 5-35%, сера - 5-30%, сумма драгоценных металлов - не менее 30 г/т.

2. Способ по п. 1, отличающийся тем, что при содержании пирита в исходном сульфидном концентрате более 10% автоклавное окислительное выщелачивание проводят при температуре 160-200°C и парциальном давлении кислорода 0,3-1,0 МПа.

3. Способ по п. 1, отличающийся тем, что независимо от содержания пирита при содержании пирротина в исходном сульфидном концентрате более 10% автоклавное окислительное выщелачивание проводят при температуре не более 150°C и парциальном давлении кислорода 0,3-1,0 МПа.

4. Способ по п. 3, отличающийся тем, что остаток автоклавного окислительного выщелачивания направляют на выделение элементной серы путем серосульфидной флотацией, дезинтеграцией серосульфидного флотоконцентрата, серной флотацией и автоклавной выплавкой серы с получением хвостов серо-сульфидной флотации, направляемых на обжиг-хлорирование, элементной серы и сульфидного концентрата, направляемого на вторую стадию автоклавного окислительного выщелачивания, которую проводят при температуре 150-200°C и парциальном давлении кислорода 0,3-1,0 МПа, при этом остаток второй стадии автоклавного окислительного выщелачивания объединяют с хвостами серосульфидной флотации.

5. Способ по одному из пп. 1-4, отличающийся тем, что остаток высокотемпературного автоклавного окислительного выщелачивания и хвосты серосульфидной флотации перерабатывают хлорированием остатка автоклавного окислительного выщелачивания и хвостов серосульфидной флотации, затем остаток хлорирования обжигают при температуре 900-1100°C, а огарок после обжига направляют на хлорирование с получением оборотного раствора хлорирования и отвального твердого остатка.

| US 6579504 B1, 17.06.2003 | |||

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 1994 |

|

RU2057193C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ И СУЛЬФИДЫ | 2006 |

|

RU2308495C1 |

| ЗАТВОР ДЛЯ ВАГОННОГО ВЕНТИЛЯТОРА | 1926 |

|

SU4675A1 |

| Механизм для поворачиваний железнодорожных поворотных кругов | 1927 |

|

SU9453A1 |

| WO 2013020175 A1, 14.02.2013. | |||

Авторы

Даты

2020-01-24—Публикация

2019-04-30—Подача