(54) СУШИЛКА ДЛЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушилка для сыпучих и комкующихся материалов | 1981 |

|

SU983413A2 |

| Сушилка для сыпучих и комкующихся материалов | 1982 |

|

SU1048269A1 |

| Сушилка для сыпучих и комкующихся материалов | 1980 |

|

SU932160A2 |

| Установка для тепловой обработки мелкодисперсных материалов | 1976 |

|

SU580428A1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2100722C1 |

| УСТАНОВКА ДЛЯ СУШКИ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1972 |

|

SU427217A1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2509273C2 |

| Сушилка для сыпучих и комкующихся ма-ТЕРиАлОВ | 1979 |

|

SU827917A1 |

| Сушилка для мелкодисперсных материалов | 1989 |

|

SU1778475A1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2755971C1 |

Изобретение относится к технике сушки дисперсных материалов и может найти применение в химической и других отраслях промышленности.

Известен тепломассообменник для дисперсных материалов, содержащий обогреваемый цилиндр с размещенным по его оси шнеком для перемешивания и перемещения материала от загрузочного устройства к разгрузочному, причем шнек выполнен в виде гибкого вала, например, из стального каната, с укрепленными на нем петлеобразными упругими скребками, взаимодействующими при вращении шнека с поверхностью цилиндра СИ.

Недостатком тепломассообменника является низкая производительность.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является сушилка для дисперсных материалов,, содержащая корпус с размещенным внутри него трубчатым теплообменником, имеющим систему пересыпных лопаток и очистителей, каждый из которых выполнен в виде продольных пластин, установленных с возможностью свободного вращения вокруг трубы С2 .

Недостатком известной сушилки яв- . ляется низкая производительность вследствие неполноценной очистки поверхности греющих труб.

Цель изобретения - увеличение производительности.

Поставленная цель достигается тем, что теплообменник также установлен с возможностью вращение от автоном10ного привода, а каждая пластина расположена по винтовой линии и снабжена с одного конца упором.

При этом каждая пластина выполнена с шагом винтовой линии, составляю15щим 10-15 диаметров трубы.

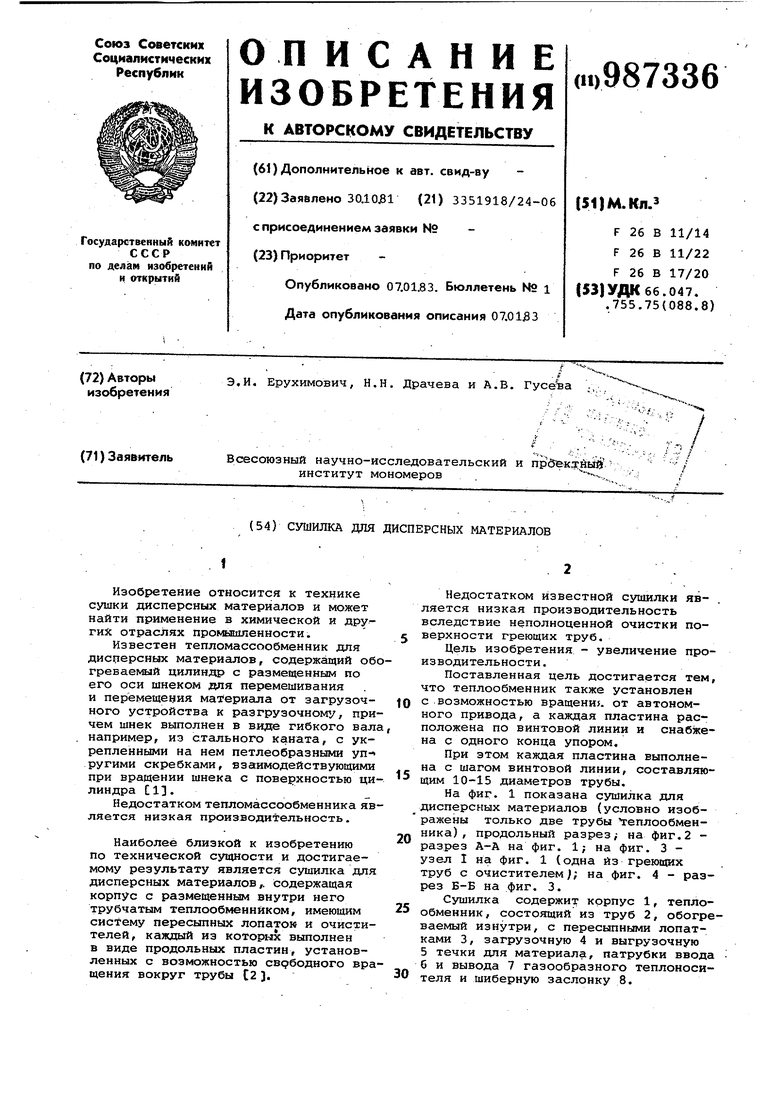

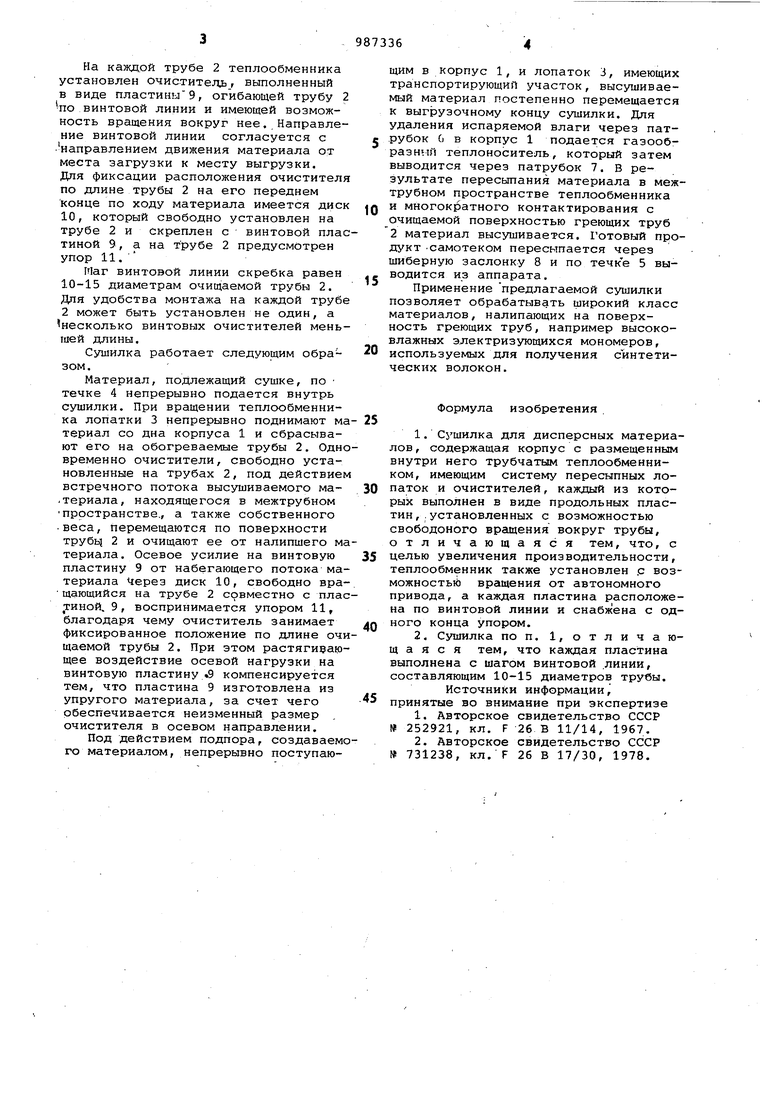

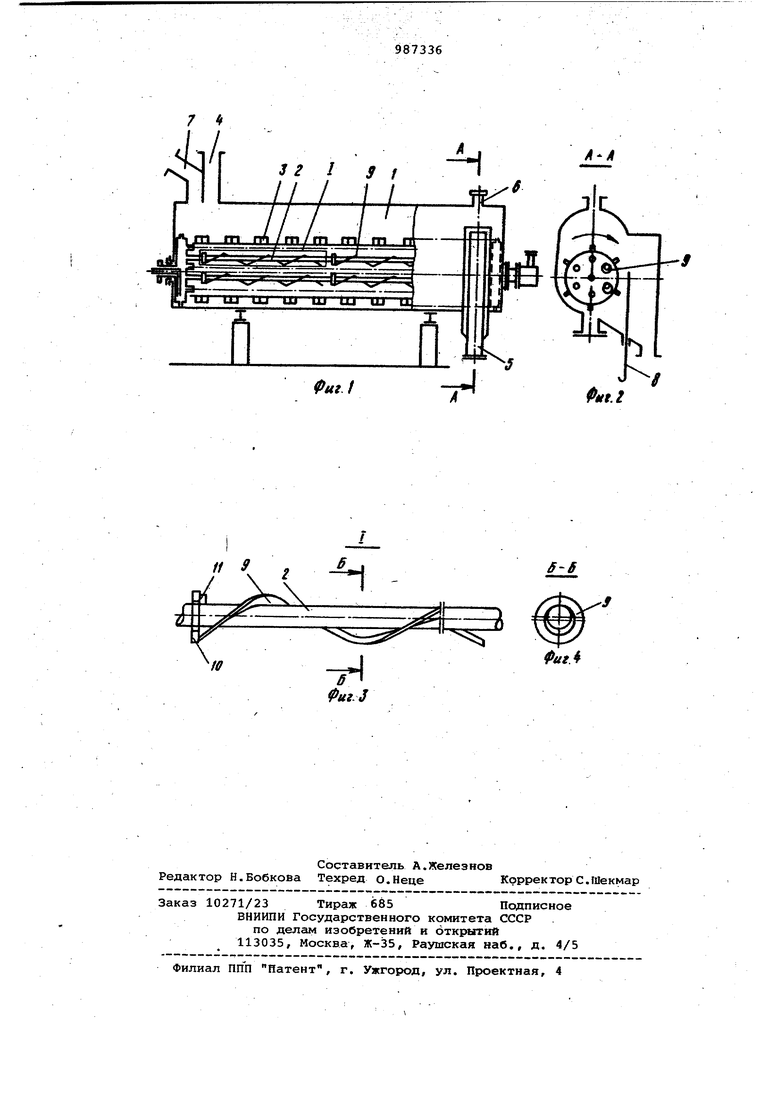

На фиг. 1 показана сушилка для дисперсных материалов (условно изображены только две трубы Теплообменника) , продольный разрез,- на фиг. 2 20разрез А-А на фиг. 1; на фиг. 3 узел I на фиг. 1 (одна из греющих труб с очистителем ; на фиг. 4 - разрез Б-Б на фиг. 3.

Сушилка содержит корпус 1, тепло25обменник , состоящий из труб 2, обогреваемый изнутри, с пересыпными лопатками 3, загрузочную 4 и выгрузочную

5течки для материала, патрубки ввода

6и вывода 7 газообразного теплоноси30 теля и шиберную заслонку 8.

На каждрй трубе 2 теплообменника установлен очистителдз р выполненный в виде пластины9, огибающей трубу 2 по винтовой линии и имеющей возможность вращения вокруг нее. Направление винтовой линии согласуется с направлением движения материала от места загрузки к месту выгрузки. Для фиксации расположения очистителя по длине трубы 2 на его переднем конце по ходу материала имеется диск 10, который свободно установлен на трубе 2 и скреплен с винтовой пластиной 9, а на трубе 2 предусмотрен упор 11.

П1аг винтовой линии скребка равен 10-15 диаметрам очищаемой трубы 2. Для удобства монтажа на каждой трубе 2 может быть установлен не один, а несколько винтовых очистителей меньшей длины.

Сушилка работает следующим образом.

Материал, подлежащий сушке, по течке 4 непрерывно подается внутрь сушилки. При вращении теплообменника лопатки 3 непрерывно поднимают материал со дна корпуса 1 и сбрасывают его на обогреваемые трубы 2. Одновременно очистители, свободно установленные на трубах 2, под действием встречного потока высушиваемого ма.териала, находящегося в межтрубном пространстве,, а также собственного веса, перемещаются по поверхности трубь) 2 и очищают ее от налипшего материала. Осевое усилие на винтовую пластину 9 от набегающего потока материала Через диск 10, свободно вращающийся на трубе 2 совместно с пластиной. 9, воспринимается упором 11, благодаря чему очиститель занимает фиксированное положение по длине очищаемой трубы 2. При этом растягивающее воздействие осевой нагрузки на винтовую пластину «9 компенсируется тем, что пластина 9 изготовлена из упругого материала, за счет чего Обеспечивается неизменный размер очистителя в осевом направлении.

Под действием подпора, создаваемого материалом, непрерывно поступающим в корпус 1, и лопаток 3, имеющих транспортирующий участок, высушиваемый материал постепенно перемещается к выгрузочному концу сушилки. Для удаления испаряемой влаги через пате рубок О в корпус 1 подается газообразннй теплоноситель, который затем выводится через патрубок 7. В результате пересыпания материала в межтрубном пространстве теплообменника

и многократного контактирования с очищаемой поверхностью греющих труб 2 материал высушивается. Готовый продукт Самотеком пересыпается через шиберную заслонку 8 и по течке 5 выводится из аппарата.

Применение предлагаемой сушилки позволяет обрабатывать широкий класс материалов, налипающих на поверхность греющих труб, например высоковлажных электризующихся мономеров,

0 используемых для получения синтетических волокон.

Формула изобретения

5 целью увеличения производительности, теплообменник также установлен с возможностыЬ вращения от автономного привода, а каждая пластина расположена по винтовой линии и снабжена с одп ного конца упором.

Источники информации, принятые во внимание при экспертизе

Put. I

ff-S

Фиг л

Авторы

Даты

1983-01-07—Публикация

1981-10-30—Подача