Изобретение относится к устройствам для термообработки, в частности для сушки и обжига пастообразных материалов комбинированным методом с кондуктивно-радиационным подводом теплоты. Оно может быть использовано для сушки и обжига шламов гальванических цехов машиностроительных заводов, в горнорудной промышленности и других отраслях народного хозяйства.

Термический процесс удаления влаги из материала путем ее испарения может быть осуществлен в различных гидродинамических режимах. Выбор условий ведения процессов сушки и обжига обусловливается характером движения и перемешивания материальных фаз, глубиной обработки, геометрическими размерами обрабатываемого материала и его физико-химическими свойствами.

Известно устройство для сушки в потоке теплоносителя [1] содержащее сушильную камеру и диспергатор для предварительного смешения газовой, твердой и жидкой фаз с последующей их сушкой в закрученном потоке газообразного теплоносителя.

Известна [2] сушилка для сыпучих материалов, содержащая корпус с поярусно расположенными секциями предварительного нагрева, сушки и охлаждения с газораспределительными решетками. Обрабатываемый материал и псевдоожижающий агент нагреваются в секции сушки токами высокой частоты.

Известна шахтная сушилка с устройством для подачи пастообразного материала [3] в которой предварительно подсушенный и измельченный материал равномерно забрасывается на вращающийся диск, содержащий центральный конус и неподвижный нож.

Общим недостатком известных устройств применительно к сушке и обжигу пастообразных материалов являются большие трудности в создании высокой плотности потока теплоты газообразным теплоносителем, а также большой пылеунос, что требует применения сложной системы очистки отработанного газообразного теплоносителя с целью снижения уровня загрязнения окружающей среды.

Пылеунос значительно снижается из-за особого конструктивного выполнения ввода теплоносителя. Например, известно устройство разделения [4] которое содержит кожух с концентрично расположенными в нем перфорированным цилиндром и внутренним цилиндром с тангенциальными вводами теплоносителя и спиральной вставкой. Между кожухом и перфорированным цилиндром установлены перегородки, образующие полости с индивидуальным выводом отработанного теплоносителя. Снижение пылеуноса осуществляется за счет регулирования расхода теплоносителя по высоте устройства. Однако в нижней части его происходит замазывание перфорированного цилиндра пастообразным материалом, приводящее к останову устройства.

Известен роторный аппарат для получения сухих веществ из растворов [5] состоящий из обогреваемого цилиндрического корпуса, содержащего ротор с шарнирно закрепленными на нем срезающими элементами. Процесс сушки протекает на греющей поверхности, с которой срезается корка сухого продукта. При этом продукт по качеству получается неоднородным, так как в верхней части аппарата временами срезается толстая корка, которая в недосушенном виде под действием силы тяжести быстро транспортируется к выходу. К тому же происходит агломерирование материала за счет налипания тонкой корки в верхней части аппарата на уже существующую.

Известно устройство для удаления влаги из полимерных материалов [6] представляющее собой червячную машину с механотермической обработкой продукта. Устройство имеет корпус, содержащий секцию механического обезвоживания с фильтрующей поверхностью и секцию термической сушки с греющей поверхностью. При обработке шламов в этом устройстве наблюдается замазывание фильтрующей поверхности и начальной части винта, что значительно снижает эффективность процесса сушки и делает невозможным процесс обжига.

Известны сушильные устройства, выполненные в виде обогреваемых валец, где подвод теплоты к высушиваемому материалу осуществляется контактным методом [7, 8] Пастообразный материал наносится непосредственно на обогреваемую поверхность вальца, где удерживается за счет адгезионных сил или с помощью сетчатого транспорта. Однако в этих условиях высушенный материал обжечь не представляется возможным.

Известно устройство для кальцинации глинозема, в котором осуществляются и сушка, и обжиг материала [9] Устройство содержит вращающийся барабан, загрузочное и разгрузочное устройства, транспортирующую спираль и пересыпные полки, а также тепловые экраны в виде спиральных труб. Причем на загрузочном участке они имеют противоположную навивку по отношению к остальной части тепловых экранов. При вращении винтового загрузочного устройства и реактора материал перемещается с помощью транспортирующей спирали и пересыпных полок к разгрузочному концу, а часть его поступает во входную зону реактора. За время прохождения через реактор материал подсушивается и обжигается за счет теплоты, поступающей к этим элементам устройства от сжигаемого в нагревательной камере топлива. Однако конструкция устройства такова, что готовый продукт выходит из разгрузочного устройства вместе с парами влаги и в случае значительного перепада температур на выходе из реактора эта влага конденсируется на продукте, резко снижая эффективность обжига.

Известна установка для термообработки растворов полимеров [10] Она имеет приводной обогреваемый барабан и ведомый натяжной барабан, которые охватываются гибкой бесконечной лентой. Лента поддерживается роликами, снабженными электромагнитами и выполняющими роль вибратора. Барабаны расположены в кожухе, состоящем из верхнего и нижнего коробов с входными и выходными патрубками для подвода и отвода теплоносителя. Имеются также фильера для подачи исходного материала и съемник готового продукта.

При работе установки нагретый теплоноситель подается в нижний короб и обтекает ведущую ветвь ленты. Часть теплоносителя через отводящие патрубки удаляется, а оставшаяся часть обтекает ведущую ветвь ленты в верхнем коробе и удаляется через отводящий патрубок. На электромагниты периодически подают напряжение, что вызывает вибрацию гибкой ленты. Это способствует равномерному распределению материала на ленте и его отрыву от нее. Образовавшаяся в верхнем коробе полимерная пленка движется вместе с гибкой лентой до приемника продукта. Применительно к обработке пастообразного материала, не образующего пленки, конструкция устройства не позволяет вести процесс с высокой эффективностью, так как, во-первых, сушка осуществляется только на ведомой части ленты, во-вторых, в устройстве нельзя создать плотность потока теплоты, в-третьих, конвективный подвод теплоты обусловливает высокий пылеунос. Этот недостаток применительно к пастам гальванических шламов усугубляется еще тем, что шламы являются тонкодисперсными продуктами. Даже небольшая подсушка приводит к началу процесса пылеуноса.

Таким образом, хотя известно значительное количество конструкций для термообработки различных материалов, но нет решения, позволяющего с высокой эффективностью сушить и обжигать пастообразные материалы в одном устройстве без пылеуноса.

Задача изобретения разработка конструкции установки для термообработки пастообразных материалов с конструктивно-радиационным подводом теплоты, которая обеспечила бы повышение эффективности сушки и обжига за счет организации потока теплоты высокой плотности и исключения пылеуноса продукта.

Поставленная задача решена конструктивным выполнением установки, включающей раму, кожух с отводящим патрубком и охватываемые бесконечной гибкой лентой ведущий и ведомый барабаны, причем она имеет дополнительный ведомый барабан, выполненный подвижным для создания наклона ветвей ленты, на ленте установлены скребки, под ее ведущей ветвью смонтированы электронагреватели, а под ведомой ветвью на расстоянии, равном высоте скребка, установлено электронагревательное устройство, верхняя часть которого служит днищем камеры обжига, образованной этим днищем и ведомой ветвью гибкой ленты.

Изобретение позволяет получить следующие преимущества: снизить уровень загрязнения окружающей среды путем исключения пылеуноса за счет применения естественной конвекции газовоздушной фазы; повысить эффективность процессов сушки и обжига за счет высоких плотностей потоков теплоты, полученных с помощью различных средств: во-первых, за счет создания более высоких температур в камерах сушки и обжига. Так, при изменении температуры в камере сушки с 125 до 185oC продолжительность процесса сушки сокращается в 3 раза, а изменение температуры в камере обжига с 432 до 837oC приводит к сокращению продолжительности обжига в 6 раз; во-вторых, за счет организации локального подвода теплового потока к обрабатываемому материалу, поскольку особенности конструкции обеспечивают постоянные контакт малого объема материала с теплопередающей поверхностью; в-третьих, за счет более высокой степени исполнения подводимого тепла, так как газовоздушная смесь, образовавшаяся в камере обжига, путем естественной конвекции поступает в камеру сушки и там используется.

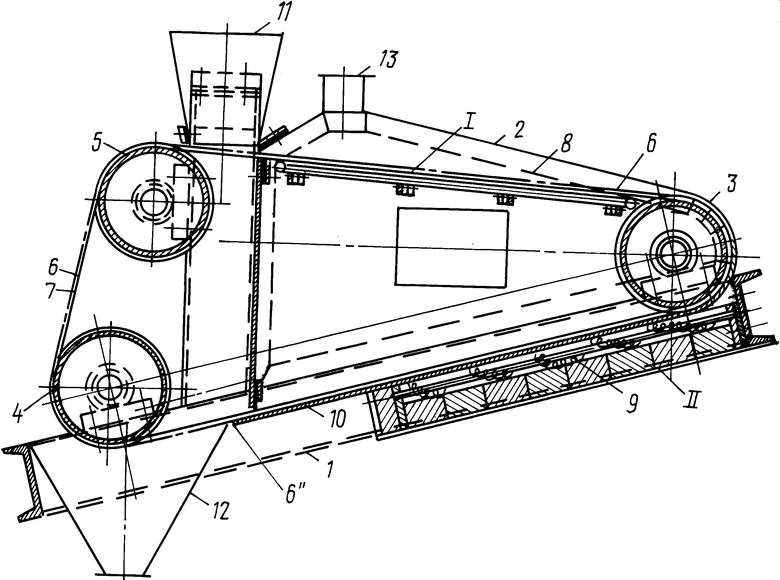

На чертеже приведена схема установки для термообработки пастообразных материалов.

Установка выполнена следующим образом. На раме 1 установлены кожух 2 и барабаны ведущий 3 и ведомый 4 и 5. Ведомые барабаны смонтированы подвижными, так как барабан 4 является натяжным, а с помощью барабана 5 создается и регулируется наклон ветвей бесконечной гибкой ленты 6, охватывающей барабан. На ленте установлены скребки 7. Форма, высота скребков и расстояние между ними может быть различным в зависимости от обрабатываемого материала. Под ведущей 6' ветвью гибкой ленты установлены электронагреватели 8, а под ведомой 6'' ветвью смонтировано электронагревательное устройство 9 на расстоянии, равном высоте скребка. Верхняя часть 10 этого электронагревательного устройства служит днищем камеры обжига, которая образована этим днищем и ведомой ветвью гибкой ленты. Установка имеет загрузочный 11 и разгрузочный 12 бункеры. Для отвода паровоздушной смеси в верхней части кожуха выполнен патрубок 13.

Установка работает следующим образом.

Из загрузочного бункера 11 исходный материал поступает на бесконечную гибкую ленту 6, приводимую в движение с помощью ведущего барабана 3. Скребками 7 он захватывается и транспортируется в сушильную камеру, образованную верхней частью кожуха 2 и ведущей 6' ветвью бесконечной ленты. Здесь материал по мере продвижения к ведущему барабану высушивается под действием теплоты, передаваемой от электронагревателей 8 кондукторным и радиационным методом, а также под действием теплоты нагретой паровоздушной смеси, поступающей естественной конвекцией из камеры обжига. При прохождении ведущего барабана материал измельчается и транспортируется скребками по днищу 10 в направлении разгрузочного бункера 12 через камеру обжига. Благодаря тому, что форма и высота скребков, а также расстояние между ними подобрано с учетом специфики обрабатываемого материала, в камере создаются благоприятные условия для высокоэффективного обжига. Пересыпаясь и перемешиваясь, материал имеет постоянный контакт с днищем, через которое к нему передается теплоты от нагревательного устройства 9. Обожженный продукт после выхода из камеры обжига успевает охладиться и поступает в разгрузочный бункер 12. Газовоздушная смесь, образовавшаяся в камере обжига, уходит из нее под действием естественной конвекции в камеру сушки, где отдает теплоту высушиваемому материалу и, обогащаясь парами влаги, удаляется через патрубок 13 на абсорбцию.

Использование: для сушки и обжига пастообразных материалов, например, шламов гальванических цехов. Сущность: установка включает раму, кожух с отводящим патрубком и охватываемые бесконечной гибкой лентой ведущий и ведомый барабаны, причем она имеет дополнительный ведомый барабан, выполненный подвижным для создания наклона ветвей ленты, на ленте установлены скребки, под ее ведущей ветвью смонтированы электронагреватели, а под ведомой ветвью на расстоянии, равном высоте скребка, установлено электронагревательное устройство, верхняя часть которого служит днищем камеры обжига, образованной этим днищем и ведомой ветвью гибкой ленты. 1 ил.

Установка для термообработки пастообразных материалов, включающая раму, кожух с отводящим патрубком, ведущий и ведомый барабаны, охватываемые бесконечной гибкой лентой, отличающаяся тем, что она имеет дополнительный ведомый барабан, выполненный подвижным для создания наклона ветвей ленты, на ленте установлены скребки, под ее ведущей ветвью смонтированы электронагреватели, а под ведомой ветвью на расстоянии, равном высоте скребка, установлено электронагревательное устройство, верхняя часть которого служит днищем камеры обжига, образованной этим днищем и ведомой ветвью гибкой ленты.

| Способ сушки в потоке теплоносителя | 1987 |

|

SU1562638A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Сушилка для сыпучих материалов | 1984 |

|

SU1182246A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Устройство для подачи пастообразного материала в сушилку | 1987 |

|

SU1423881A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Устройство для разделения | 1985 |

|

SU1321593A2 |

| Солесос | 1922 |

|

SU29A1 |

| Роторный аппарат для получения сухих веществ из растворов | 1986 |

|

SU1546090A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для удаления влаги из полимерных материалов | 1987 |

|

SU1475806A1 |

| Солесос | 1922 |

|

SU29A1 |

| Сушилка для пастообразных материалов | 1987 |

|

SU1474415A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Сушилка для жидких и пастообразных материалов | 1986 |

|

SU1370405A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Реактор установки для кальцинации глинозема | 1988 |

|

SU1567857A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Авторское свидетельство СССР N 1590902, кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1997-12-27—Публикация

1995-03-28—Подача