(54) УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ЖИДКОГО МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧКА-КОПТИЛЬНЯ | 2015 |

|

RU2596445C1 |

| Вакуумный аппарат для рафинирования металлов | 1976 |

|

SU591525A1 |

| Вакуумный аппарат для разделения оловянных сплавов | 2015 |

|

RU2619534C2 |

| Универсальная переносная печь | 2023 |

|

RU2820725C1 |

| Устройство для питания вакуумного аппарата жидким металлом | 1980 |

|

SU899694A1 |

| ПАРОВОЙ КОТЕЛОК ДЛЯ ПИТАНИЯ ПАРОМ ФОРСУНКИ | 1948 |

|

SU87585A1 |

| ПОХОДНАЯ ПИРОЛИЗНАЯ ПЕЧКА | 2018 |

|

RU2670525C1 |

| ВАКУУМНЫЙ АППАРАТ ДЛЯ РАФИНИРОВАНИЯ ОЛОВЯННЫХ СПЛАВОВ | 2004 |

|

RU2293777C2 |

| ПЕЧКА УНИВЕРСАЛЬНАЯ ТУРИСТИЧЕСКАЯ | 2017 |

|

RU2660960C1 |

| Вакуумный дистилляционный аппарат | 1975 |

|

SU541368A1 |

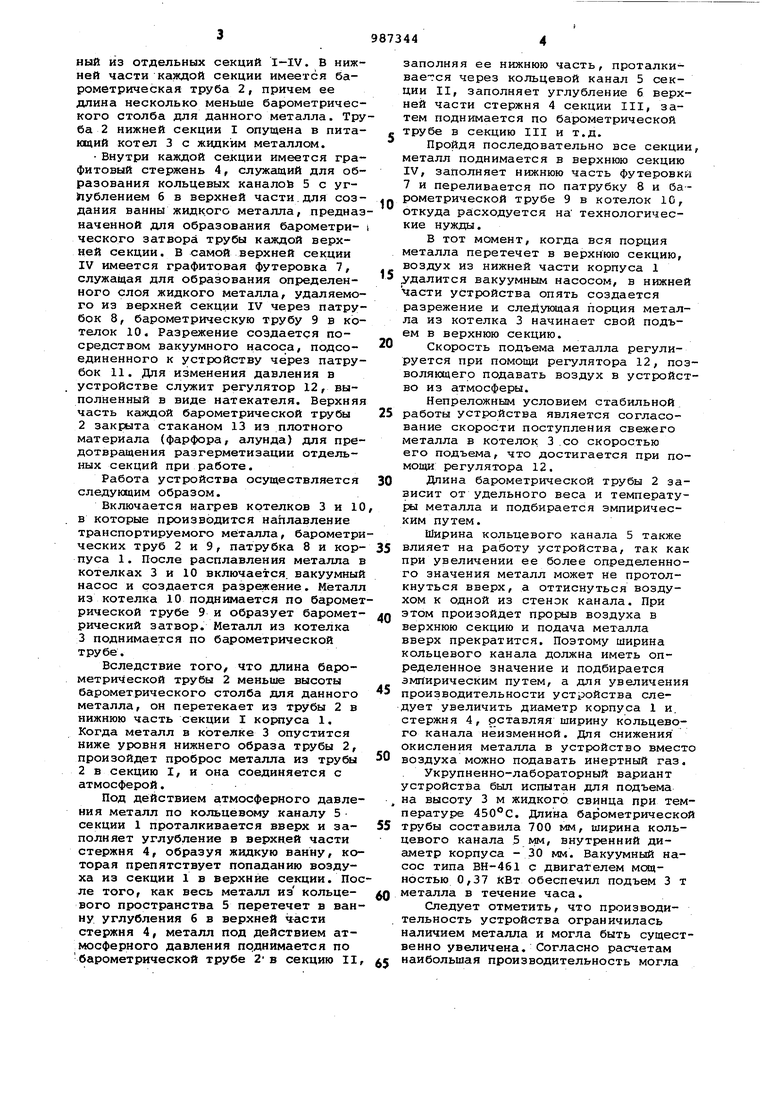

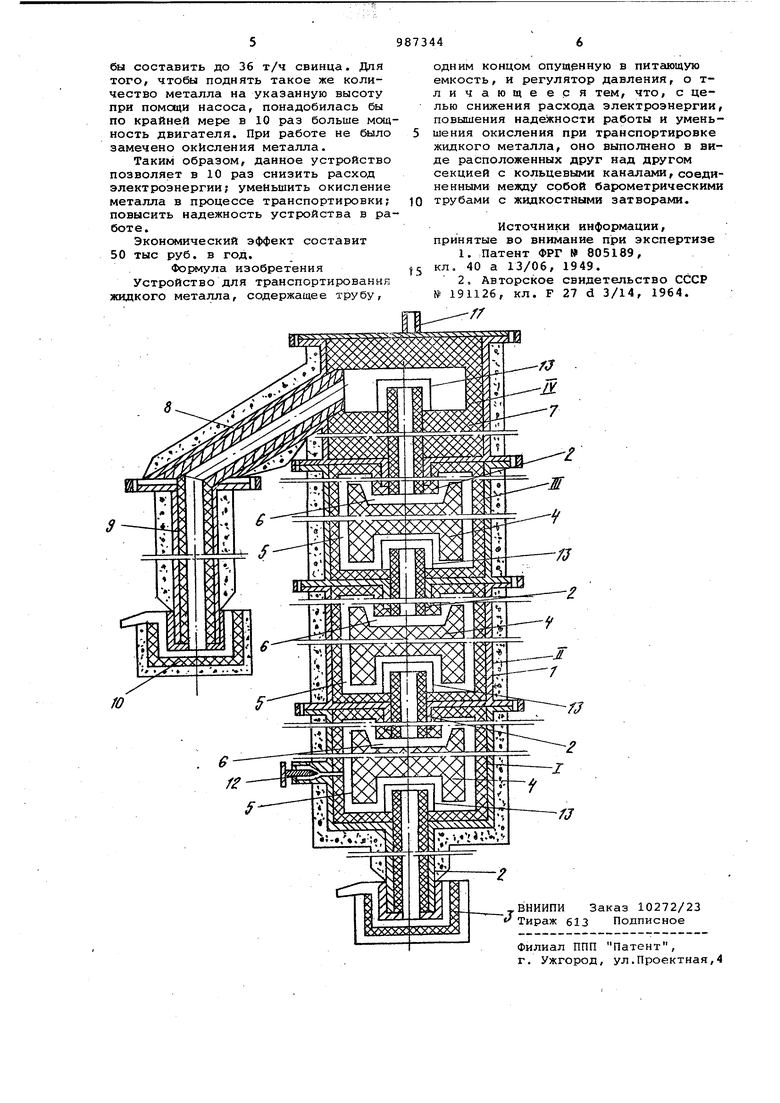

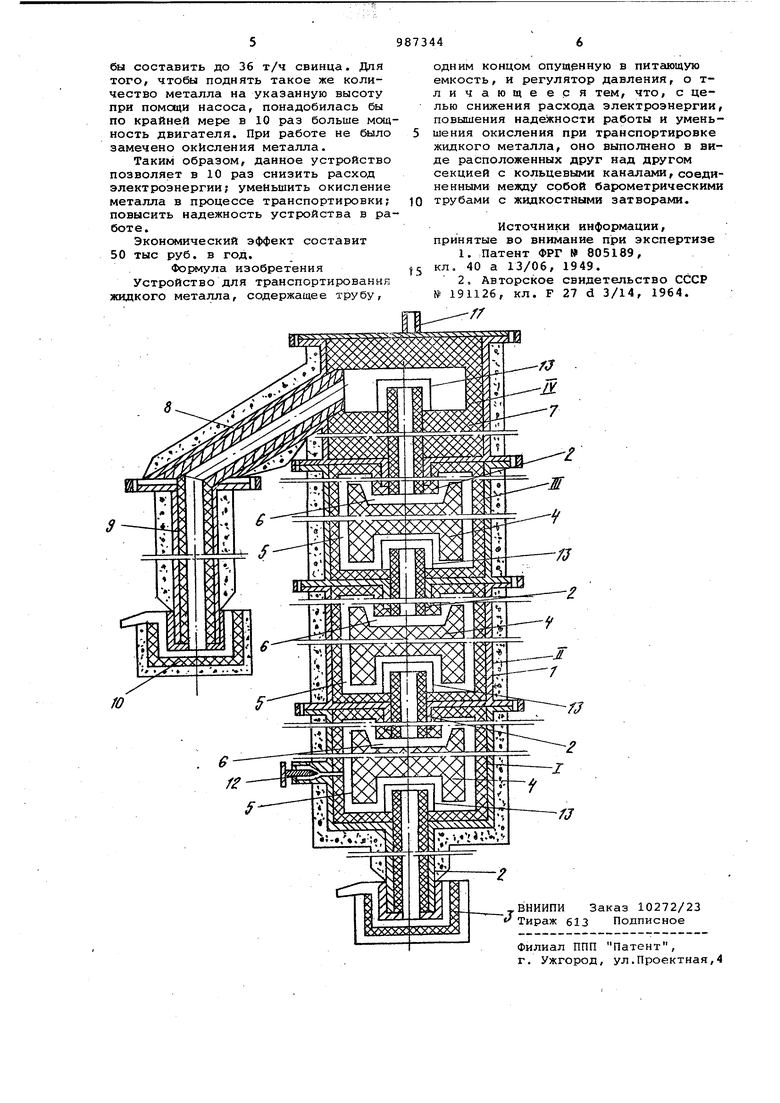

Изобретение относится к металлур гии цветных металлов, в частности к конструкциям вакуумных устройств дл транспортировки и подъема на высоту жидких металлов, и может быть использовано в металлургии цинка, сви ца , кадмия и других металлов. Известно устройство для транспор тировки жидкого свинца в вакуумный аппарат по барометрической трубе, например V-образной, включающее барометрическую трубу, одним концом опущенную в питающую емкость, а дру гим - соединенную с вакуумным аппаратом 1 . Такая барометрическая труба позволяет длительное время транспортировать жидкий свинец в аппарат, однако высота подъема металла здесь ограничена величиной барометрическо го столба, который для свинца соста ляет 910 мм. Кроме того, по такой барометрической трубе невозможно перекачивать жидкость из одной емкости в другую, если обе они находя ся под атмосферным давлением.. Наиболее близким по технической сущности и достигаемому результату является устройство для транспортировки жидкого металла, содержащее трубу, одним концом опущенную в питающую емкость, и регулятор давления (2J . Это устройство позволяет сократить барометрический столб при подаче металла в вакуумные печи. Для подъема же металла на большую высоту, когда барометрический столб надо увеличить, и для транспортировки жидкости из одной емкости в другую оно непригодно. Цель изобретения - снижение расхода электроэнергии, увеличение надежности устройства и уменьшение окисления при транспортировке жидкого металла. Указанная цель достигается тем, что в устройстве, содержащем трубу, одним концом спущенную в питающую емкость, и регулятор давления, выполнен ряд расположенных :ДРУГ над другом секций с кольцевыми каналами, соединенными между собой барометрическими трубами с жидкостными затворами . На чертеже изображено предлагает«1Ое устройство для транспортировки металла.. Устройство имеет стальной цилиндрический вакуумный корпус 1, выполненный из отдельных секций I-IV. В нижней части каждой секции имеется барометрическая труба 2, причем ее длина несколько меньше барометрического столба для данного металла. Тру ба 2 нижней секции I опущена в питающий котел 3 с жидким металлом. Внутри каждой секции имеется графитовый стержень 4, служащий для образования кольцевых каналой 5 с углублением 6 в верхней части.для создания ванны жидкого металла, предназ наченной для образования барометрического затвора трубы каждой верхней секции. В самой верхней секции IV имеется графитовая футеровка 7, служащая для образования определенного слоя жидкого металла, удаляемого из верхней секции IV через патру бок 8, барометрическую трубу 9 в котелок 10, Разрежение создается посредством вакуумного насоса, подсоединенного к устройству через патрубок 11. Для изменения давления в устройстве служит регулятор 12, выполненный в виде натекателя. Верхня часть каждой барометрической трубы 2закрыта стаканом 13 из плотного материала (фарфора, алунда) для предотвращения разгерметизации отдельных секций при работе. Работа устройства осуществляется следующим образом. Включается нагрев котелков 3 и 1 в которые производится наплавление транспортируемого металла, барометр ческих труб 2 и 9, патрубка 8 и кор пуса 1. После расплавления металла котелках 3 и 10 включается, вакуумны насос и создается разрежение. Метал из котелка 10 поднимается по бароме рической трубе 9 и образует баромет рический затвор. Металл из котелка 3поднимается по барометрической трубе. Вследствие того, что длина барометрической трубы 2 меньше высоты барометрического столба для данного металла, он перетекает из трубы 2 в нижнюю часть секции I корпуса 1. Когда металл в котелке 3 опустится ниже уровня нижнего образа трубы 2, произойдет проброс металла из трубы 2 в секцию I, и она соединяется с атмосферой. Под действием атмосферного давле ния металл по кольцевому каналу 5 секции 1 проталкивается вверх и заполняет углубление в верхней части стержня 4, образуя жидкую ванну, ко торая препятствует попаданию воздуха из секции 1 в верхние секции. По ле того, как весь металл из кольцевого пространства 5 перетечет в ван ну углубления б в верхней части стержня 4, металл под действием атмосферного давления поднимается по барометрической трубе 2 в секцию II заполняя ее нижнюю часть, проталкивается через кольцевой канал 5 секции II, заполняет углубление 6 верхней части стержня 4 секции III, затем поднимается по барометрической трубе в секцию III и т.д. Пройдя последовательно все секции, металл поднимается в верхнюю секцию IV, заполняет нижнюю часть футеровки 7 и переливается по патрубку 8 и барометрической трубе 9 в котелок 10, откуда ра;сходуется на технологические нужды. В тот момент, когда вся порция металла перетечет в верхнюю секцию, воздух из нижней части корпуса 1 .удалится вакуумным насосом, в нижней части устройства опять создается разрежение и следукнцая порция металла из котелка 3 начинает свой подъем в верхнюю секцию. Скорость подъема металла регулируется при помощи регулятора 12, позволяющего подавать воздух в устройство из атмосферы. Непреложным условием стабильной работы устройства является согласование скорости поступления свежего металла в котелок 3.со скоростью его подъема, что достигается при помощи регулятора 12. Длина барометрической трубы 2 зависит от удельного веса и температуры металла и подбирается эмпирическим путем. Ширина кольцевого канала 5 также влияет на работу устройства, так как при увеличении ее более определенного значения металл может не протолкнуться вверх, а оттиснуться воздухом к одной из стенок канала. При этом произойдет прорыв воздуха в верхнюю секцию и подача металла вверх прекратится. Поэтому ширина кольцевого канала должна иметь определенное значение и подбирается эмпирическим путем, а для увеличения производительности устройства следует увеличить диаметр корпуса 1 и. стержня 4, оставляя ширину кольцевого канала неизменной. Для снижения окисления металла в устройство вместо воздуха можно подавать инертный газ, Укрупненно-лабораторный вариант устройства был испытан для подъема на высоту 3 м жидкого свинца при температуре . Длина барометрической трубы составила 700 мм, ширина кольцевого канала 5 мм, внутренний диаметр корпуса - 30 мм. Вакуумный насос типа ВН-461 с двигателем мсадностью 0,37 кВт обеспечил подъем 3 т металла в течение часа. Следует отметить, что производительность устройства ограничилась наличием металла и могла быть существенно увеличена. Согласно расчетам наибольшая производительность могла

Авторы

Даты

1983-01-07—Публикация

1981-08-07—Подача