Изобретение относится к технике нанесения покрытий из порошкообразных noJviMepHfcjx Г4атериалов на металли ческие изделия. Известно устройство для нанесения порошкообразных материалов, содержа щее камеру нанесения с распылителями, порошковый питатель с соосно установленными в нем соплами и дифф зорами, соединейными с распвшифелями Cl 3. Недостатком этого устройства является то, что в каналах диффузоров и распылителей после прекращения про цесса напыления остается полимерный по рошок, вследствие чего ухудшается равномерность подачи его при последующем распылении из-за образования пробок и сгустков порошка. Это, в свою очередь, отрицательно сказывается на качестве получаемых на изде ЛИЯХ покрытий. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для нанесения покрытий, содержащее емкость для покрывного материала. источник газа и устано распылитель, ленные в емкости соосно и с зазором сопло, связанное с источником газа через механизм управления его подачей, и диффузор, соединенный материалопроводом с распылителем,обводную трубку. Устройство позволяет ПРОИЗВО дить очистку материалопровода и распылителя от остатков порошковой ки после перерыва в работе и достаточно просто по конструкции Г2 J, Однако, в связи с проведением очистки после окончания процесса .напыления, увеличиваются напрюизво ительные затраты ;времени на продувку при пуске газа от источника по обводной трубке из материсшопровода и распылителя выдувается материал покрытия, который не используется па прямому назначению. Газ из обводной трубки по диффузору, пневмосопротивление которого меньше чем м aтepиг лoпровода и распылителя, выходит через зазор между соплом .и диффузором в емкость с .покрывным материалом, что приводит к нарушению его режима псевдоожижения. Вследствие этого ухудшается качество получаемых на из 1елиях покрытий. Цель изобретения - повышение качества покрытий. Указанная цель достигается тем, то устройство для нанесения покрытий.

одержащее емкость для покрывного-маериала, распылитель, источник газа установленные в емкости соосно с зазором сопло, связанное с исочником газа через механизм управлеия его подачей, и диффузор, соеди ;. енный материалопроводом с распылиелем, снабжено пневмоаккумулятором, сообщенным с соплом, и связанным с еханизмом управления подачей газа средством выборки зазора между сопом и диффузором.

Причем средство выборки зазора ежду соплом и диффузором выполнено в виде пневмоцилиндра, рабочая поость которого сообщена с соплом

через обратный клапан.

Указанные конструктивные усовершенствования устройства позволяет достичь более высокой степени очист ки диффузора, материалопровода и распылителя от порошка покрытия по окончании процесса напыления за сче продувки их газом из пневмоаккумулятора при выбранном зазоре между соплом и диффузором, что положитель-. но отражается на качестве получаемых на изделиях покрытий. Кроме того, это позволяет повысить производительность процесса.

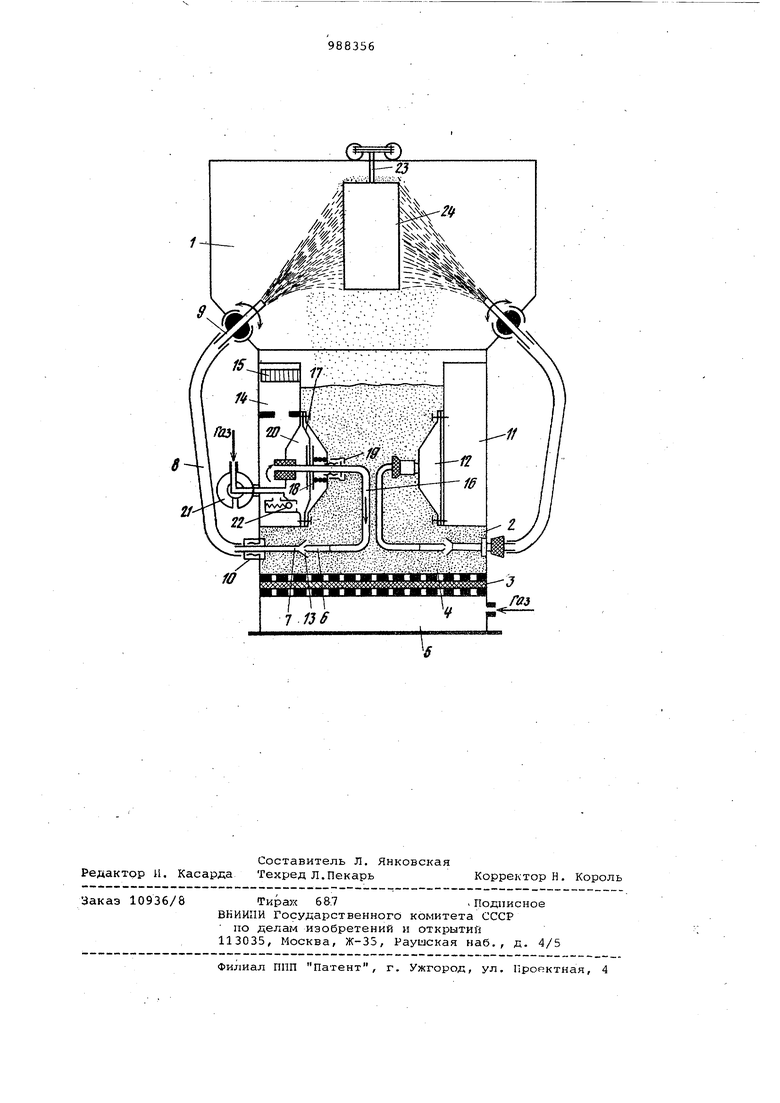

На чертеже приведена схема устройства.

Устройство содержит камеру 1 распыления с размещенной в ее нижней части емкостью 2 для полимерного порошка. Емкость газораспределительной решеткой 3 разделена на рабочий резервуар 4 и кгьмеру 5 наддува. На боковых стенках рабочего резервуара смонтированы инжекционные питатели, выполненные в виде сопла б и диффузора 7, соединенного материалопроводом 8 с распылителем 9. Диффузор закреплен в цанговом зажиме 10. Кроме того, в корпусе 11 инжекционного питателя смонтированы пневмоцилиндр 12 для выборки зазора 13 между соплом и диффузором и пневмоаккумулятор 14 с поршнем 15. Трубка 16, являющаяся штоком, соединена герметично С мембраной 17. Шток снабжен пружиной 18 и регулируемым ограничителем

19его перемещения. Рабочая полость

20пневмоцилиндра сообщена с источником газа через механизм 21 управления его-подачей и посредством обратного клапана 22 - с пневмоаккумулятором 14. Последний через канал в штоке сообщен с соплом. Подвеска 23 предназначена для размещения изделия 24.

Устройство работает следующим образом.

В рабочий резервуар 4 засыпается полимерный порошок, и в камеру 5 наы1ува подается газ, который, проходя через газораспределительную решетку 3 и слой порощка, переводит

его в псевдоожиженное состояние. ;Нагретое до определенной температуры изделие 24 закрепляется на подвеске 23 и подается в камеру 1 распыления. При включенном механизме 21 управления газ заполняет рабочую полость 20 пневмоцилиндра 12 и отжимает мембрану 17 с трубкой 16 в крайнее правое по чертежу положение, сжимая пружину 18, вследствие чего между соплом 6 и диффузором 7 образуется зазор 13.

Под давлением газа открывается обратный клапан 22, и газ через пневмоаккумулятор 14 и канал в штоке поступает в сопло 6. Одновременно порпень 15 пневмоаккумулятора перемещается

5 в верхнее положение, аккумулируя энергию газа, пропорциональную массе поршня. Псевдоожиженный полимерный порошок инжектируется через .зазор 13 между соплом и диффузором, подает0 ся по материапопроводу 8 к распылителю 9 и через него распыляется на поверхность изделия 24. Порошок, попадая на нагретое изделие, оплавляется, образуя покрытие. По оконча5 НИИ процесса напыления механизм управления подачей газа переводится в положение, при котором рабочая полость пневмоцилиндра сообщается с атмосферой. При этом под действием

Q пружины 18 шток перемещается в крайнее левое положение, вследствие чего выбирается зазор 13 между лом и диффузором, и закрывается обратный клапан 22. Газ из пневмоаке кумулятора выходит через диффузор, материалопровод и распылитель и очищает их от полимерного порошка. Давление в течение всего времени продувки поддерживается постоянным за счет перемещения вниз поршня пневмо аккумулятора. Изделие снимается с

подвески, и покрытие при необходимости подвергается термооработке (при недостаточной теплоемкости изделия), а затем охлс1ждению по требуемому

5 режиму. Толщина получаемого покрытия определяется температурой нагрева изделия и временем напыления полимерного материала.

Снабдив устройство источником высокого напряжения, соединенным с установленным в канале распылителя зарядным электродом, можно получить покрытия способом электростатического распыления заряженного порошка

на заземленное изделие с последующими его оплавлением и термообработкой. Указанный способ позволяет формировать покрытия высокого качества на полых тонкостенных изделиях и изделиях со сложной конфигурацией.

Помимо указанного возможны другие различные варианты конструктивного исполнения средства выборки зазора между соплом и диффузором инжекционного питателя. Так, оно может

быть выполнено в виде ручной механической системы i соединяяощей сопло или диффузор с поворотным элементом крана, используемого в качестве механизма управления подачей газа. В другом возможном варианте сопло или диффузор перемещается с помощью электромагнитного привода, связанного с электропневмоклапаном управле-г ния подачей газа от источника в пневмоаккумулятор. Однако, в связи с использованием в качестве рабочего тела газа, наиболее целесообразно выполнение средства выборйи зазора в виде пневмоцилиндра, рабочая полость которого соединена с механизмом управления подачей газа и, через обратный клапана с пневмоаккумулятором. В этом случае легко достигается автоматизация процесса напыления, повышается взрывопожаробезопасность оборудования.

Использование в конструкции устройства пневмоаккумулятора, соединенного с соплом, и средства выборки зазора между соплом и диффузором, выполненного в виде пневмоцилиндра,. рабочая полость которого связана с механизмом управления подачей газа и, через ббратный клапан - с соплом, обеспечивает высокую степень очистки диффузора, материсшопровода и распылителя от порошка полимера по окончании процесса напыления за счет продувки их газом из пневмоаккумулятора при выбранном зазоре между соплом и диффузором. Вследствие этого улучшается равномерность подачи порошка, исключается выброс его сгустков и образование пробок после перерыва в работе устройства, и в то

же время исключается захват порошка из ёмкости. Все это позволяет повысить качество получаемых на изделиях покрытий. Указанные меры положительно сказываются и на производительности оборудования, так как операция очистки осуществляется по окончании процесса напыления.

0 Формула изобретения

1.Устройство для нанесения покрытий, содержащее емкость для покрывного материала, распылитель, источ-

5 ник газа и установленные в емкости соосно и с зазором сопло, связанное

с источником газа через механизм управления его подачей, и диффузор, соединенные материалопроводом с распылителем, отличающееся

0 тем, что, с целью повьлшения качества покрытий, оно снабжено пневмоаккумулятором, сообщенным с соплом, и связанным с механизмом управления газа средствоти выборки зазора

5 j между соплом и диффузором.

2.Устройство по п. 1, отличающееся тем, что средство выборки зазора между соплом и диффузором выполнено в виде пневмоцилинд0ра, рабочая полость которого сообщена с соплом через обратный клапан.

Источники информации, принятые во внимание при зкспертизе

5

-f. Авторское свидетельство СССР № 595014, кл. В 05 В 5/08, 1970.

2. Патент Японии 52-40332, кл. 24(7) Е 214, опублик. 1977 (прототип).

-гз

:-Лл: ;:.

Vv $

|Л.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электростатического нанесения покрытий | 1983 |

|

SU1100006A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2005560C1 |

| Устройство для электростатического нанесения порошкового материала | 1990 |

|

SU1787567A1 |

| ^.ОЮЗНАЯ | 1973 |

|

SU383634A1 |

| Порошковый бункер-питатель | 1990 |

|

SU1796268A1 |

| Установка для нанесения покрытий из порошковых материалов | 1987 |

|

SU1502133A1 |

| Распылитель порошкообразных материалов | 1989 |

|

SU1766529A1 |

| Устройство для дозирования и подачи порошковых материалов | 1976 |

|

SU617686A1 |

| УСТАНОВКА ДЛЯ ТРИБОСТАТИЧЕСКОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 2001 |

|

RU2186631C1 |

| РАСПЫЛИТЕЛЬ ДЛЯ НАНЕСЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2269383C2 |

Авторы

Даты

1983-01-15—Публикация

1981-07-03—Подача