(54) УМЕНЬШИТЕЛЬ ДАВЛЕНИЯ В ПРОТИВОБЛОКИРОВОЧНОМ УСТРОЙСТВЕ ТОРМОЗНОЙ СИСТЕМЫ

Изобретение описывает уменьшитель давления в противоблокировочном устройстве тормозной системы. У тормозных систем прямого действия, которые снабжены автоматическими регуляторами величины тормозного момента, понижение давления в колесном цилиндре тормоза достигается путем откачивания жидкости колесного цилиндра тормоза обратно к главному тормозному цилиндру исполнительным узлом. Для предупреждения проявления обратного толкания педали тормоза это откаченное количество жидкости должно быть закачано в аккумулятор, который одновременно выполняет функции ограничителя давления.для того, чтобы исполнительный узел не работал против неконтролируемого высокого давления, которое может быть создано в главном цилиндре водителем. Недостатки системы заключаются в том, что кроме исполнительного узла, должен быть еще аккумулятор с ограничителем давления; исполнительный узел всегда должен работать против давления, создаваемого водителем, вплоть до величины давления, установленного ограничителем. Известны регуляторы противоскольжения с исполнительными узла.ми, управляемыми с помощью электромагнитных устройств. Для правильной функции этих регуляторов важное значение имеет условие, чтобы поршень исполнительного узла после окончания каждого периода противоблокировки занял свое исходное положение. У известных регуляторов противоскольжения это достигается следующими способами. Один из них состоит в использовании пружины, толкающей поршень исполнительного узла в исходное положение. Однако применение этой пружины влечет за собой необходимость наличия запаса прочности управляющего электромагнита исполнительного узла, так как его действие на поршень должно преодолевать, кроме воздействия давления тормозной жидкости, вызванного нажимом на педаль тормоза, еще и действие силы этой пружины. Второй способ состоит, в основном, в применении свободно установленного поршня исполнительного узла, который занимает исходное положение только под воздействием различия давлений по обеим сторонам поршня, что на практике довольно пробле.матично, так как должна быть

обеспечена полная герметичность закрывающего клапана. При несоврешенном уплотнении происходит проникновение жидкости в пространство тормоза, вследствие чего поршень после окончания противоблокировочного периода уже не возвращается в исходное положение, на величину, соответствующую объему пропущенной жидкости. Этот процесс при повторном противоблокировочном периоде может повторяться вплоть до состояния, когда практически невозможно разгрузить тормоз, и тем самым регулятор противоскольжения в основном выключается из работы. Система в таком случае требует освобождения и нового нажима на педаль тормоза, что не содействует повыщевию активной безопасности. Этот недостаток может появиться и у разгрузочных поршней с пружиной, если эта пружина не рассчитана достаточным запасом прочности или ее первоначальная характеристика изменится, например из-за усталости материала пружины .

Известно также устройство, содержащее исполнительный узел для регулятора противоскольжения, управляемый с помощью электромагнита, в котором/ разгрузочный порщень исполнен дифференциальным, причем его рабочая площадь, подвергаемая давлению из главного цилиндра, больще, чем его рабочая площадь, на которую действует давление из колесного тормозного цилиндра, а межцилиндровое пространство между рабочими плонхадями сообщ.ается с атмосферой. Известный исполнительный узел для регулятора противоскольжения обеспечивает правильную функцию противоблокировочного агрегата, так как разгрузочный поршень исполнительного узла после окончания противоблокировочного периода всегда занимает свое основное положение. Это достигается только путем применения разгрузочного дифференциального поршня. Исполнительный узел противоблокировочмого устройства приводится в работу включением тока.

Целью изобретения является создание устройства с исполнительным узлом, который позволяет жидкости протекать при нормальном торможении от главного цилиндра к тормозу и обратно, так что на импульс от регулятора проток от главного цилиндра закрывается, и жидкость из тормоза возвращается в исполнительный узел, снижая давление в тормозе. При затухании импульса от регулятора жидкость вытесняется обратно в тормоз, и проход к главному цилиндру онять открывается.

Цель достигается тем, что в противоблокирЪвочном устройстве тормозной системы, позволяющем при нормальном ходе торможения свободно протекать жидкости и закры. вающем по импульсу из регулятора проток жидкости на время продолжительности импульса при одновременном понижении -давления в части тормозной системы, связанной с колесными тормозными цилиндрами.

якорь которого выполнен в виде дифференциального порщня, рабочая площадь которого, подверженная давлению из главного тормозного цилиндра, больше, чем рабочая площадь, подверженная действию давления

из колесного тормозного цилиндра, якорь выполнен из двух частей, внешняя часть образована полым цилиндром, в которй по оси подвижно вставлена внутренняя часть, отжимаемая от внешней части пружиной, оканчивающаяся конической поверхностью, сопряженной с цилиндрической поверхностью внутренней части, и образующая направляющую для щариков, опирающихся на нее и прижимаемых в сторону внешней части держателем с пружиной.

Кроме того, отношение силы пружины к массе внутренней части якоря определено уравнением.

F SO-S

ГЦ

тп

m ГП1 + Шг,

где F - сила пружины; S - площадь поршня; ffli - масса внешней части якоря;

, - масса внутренней части якоря.

Предлагаемый уменьшитель давления пускается в работу выключением тока, чем процесс регуляции ускоряется, и кроме того, в этом случае в качестве рабочего органа функционирует только один поршень, ко0 торый заменяет многочисленные системы известных до сего времени исполнений.

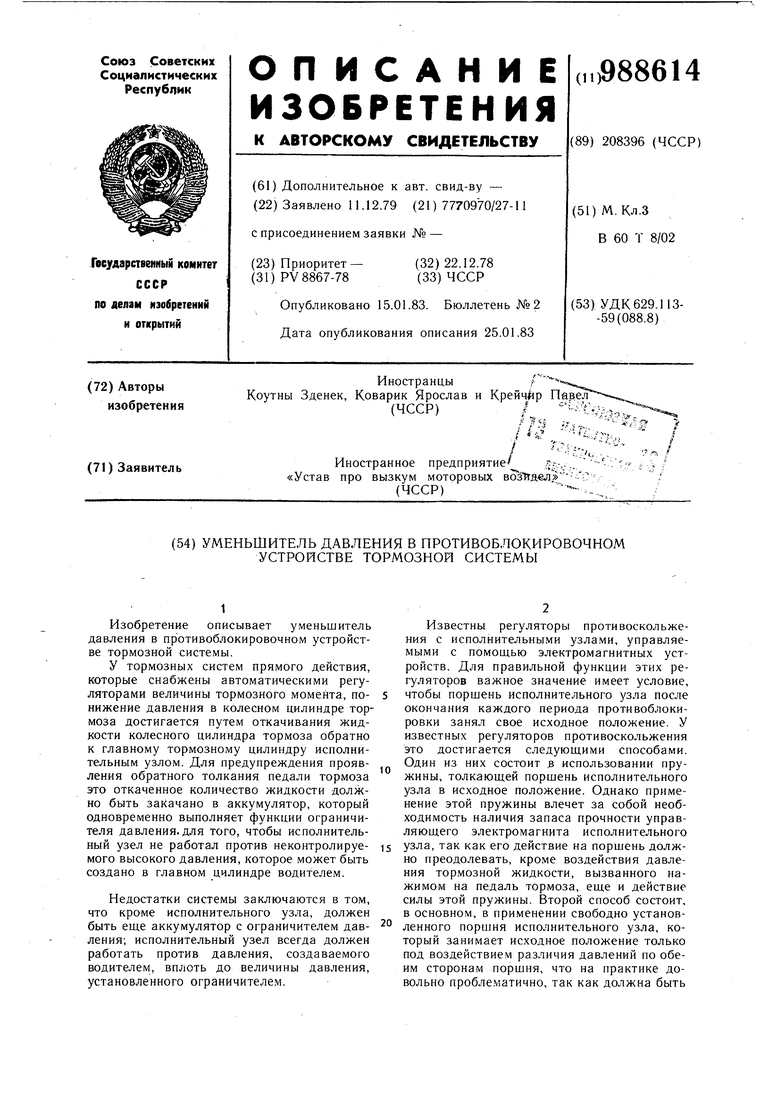

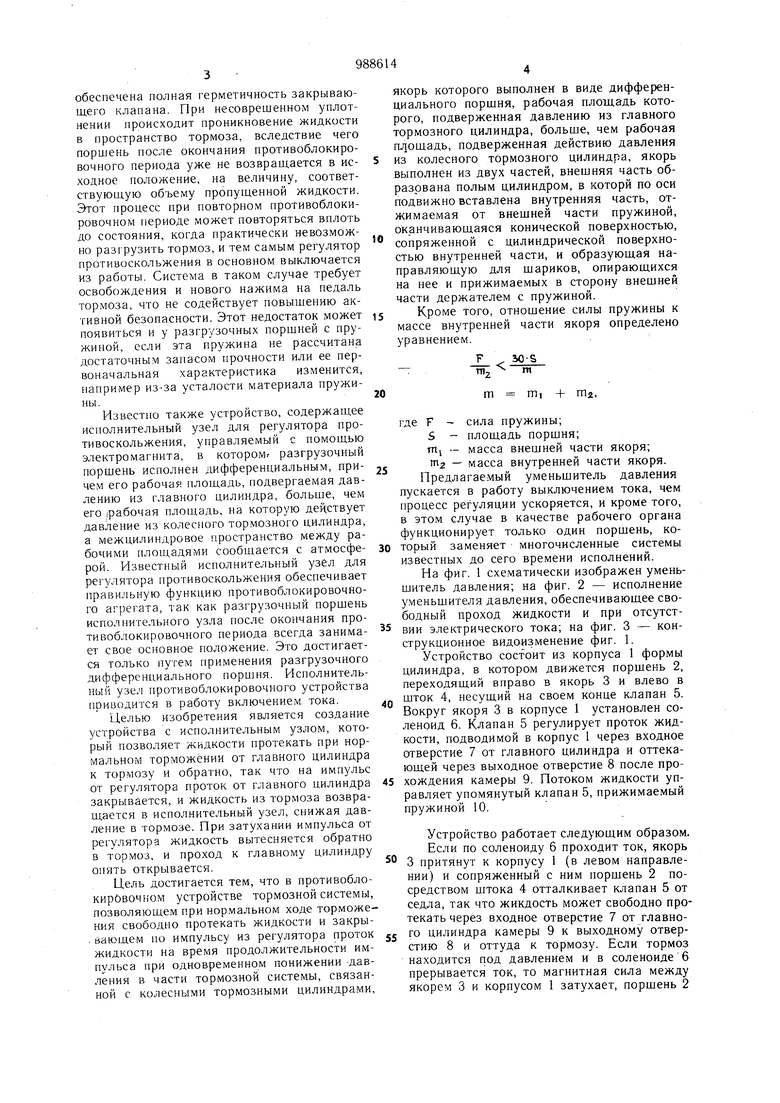

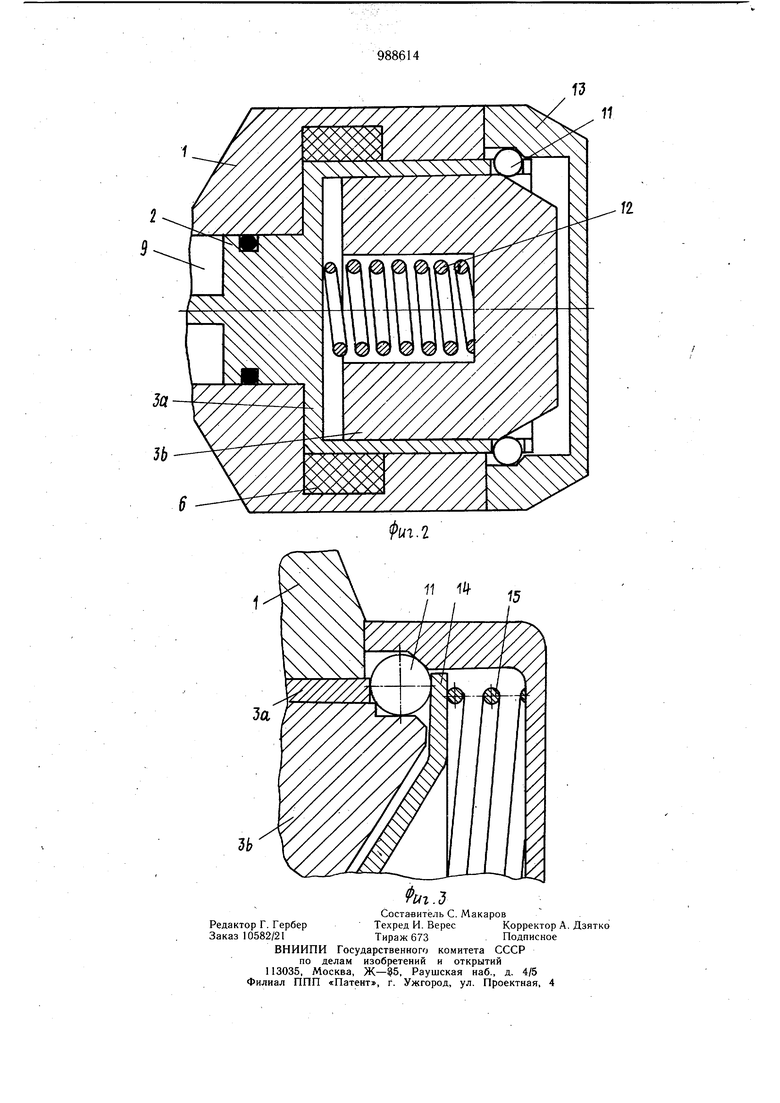

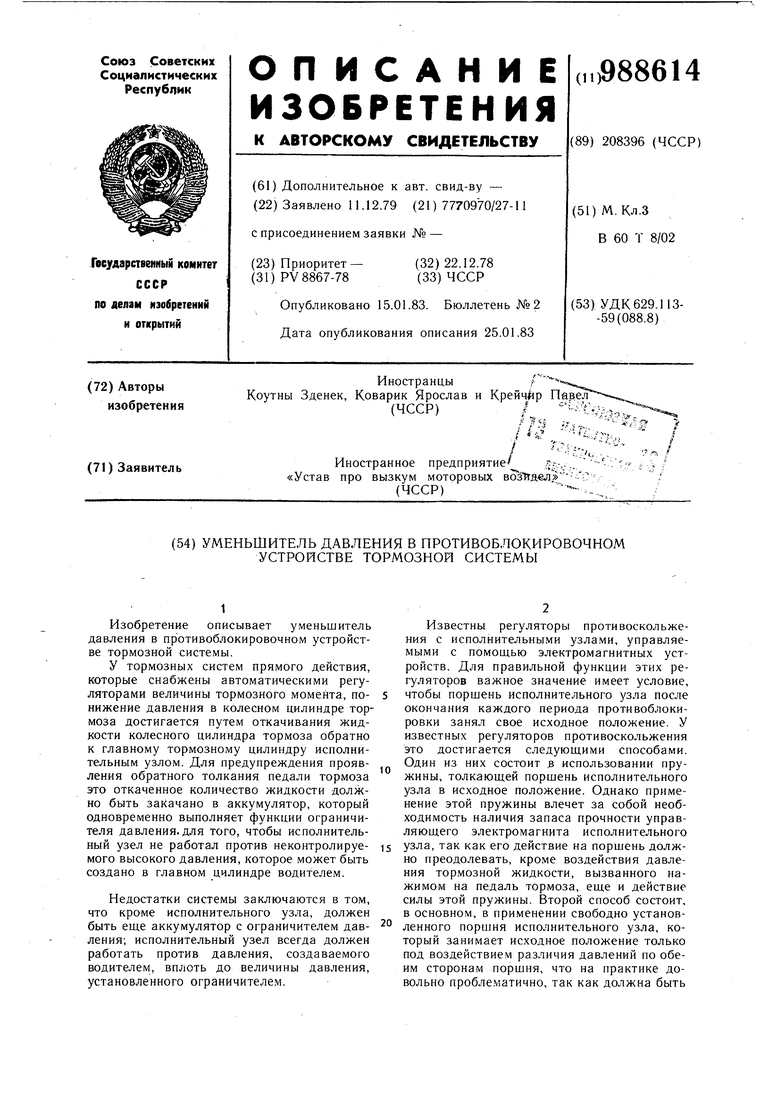

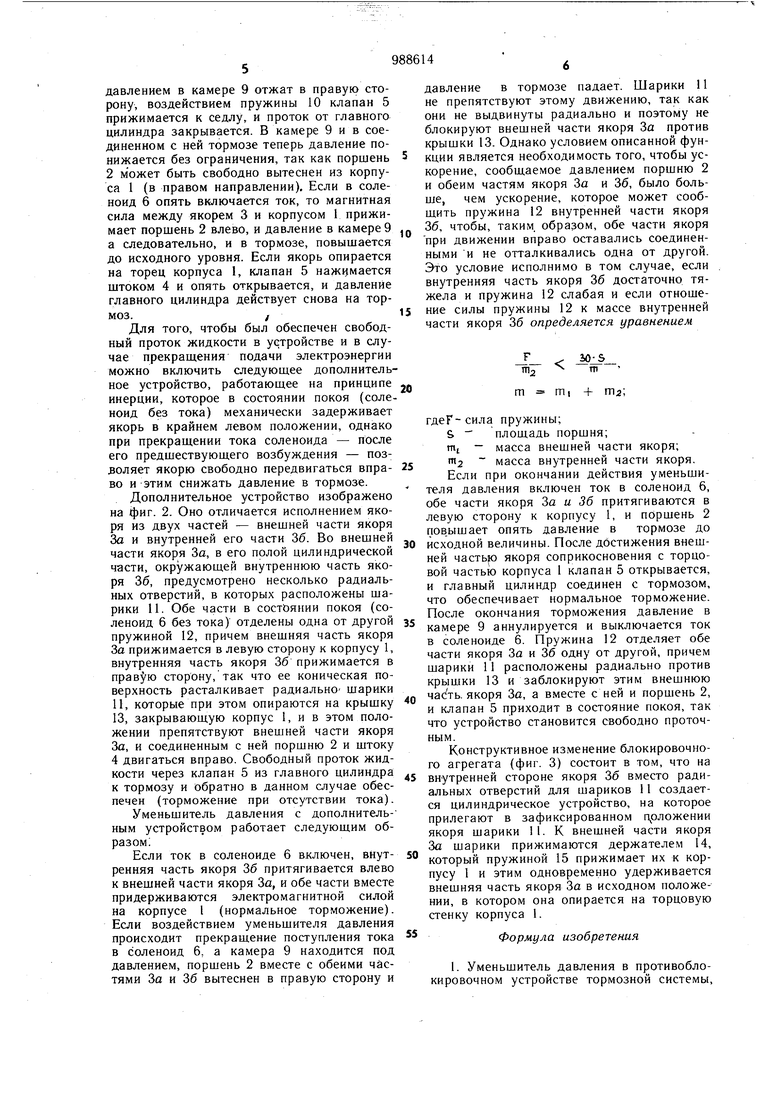

На фиг. 1 схематически изображен уменьшитель давления; на фиг. 2 - исполнение уменьшителя давления, обеспечивающее свободный проход жидкости и при отсутст5 ВИИ электрического тока; на фиг. 3 - конструкционное видоизменение фиг. 1.

Устройство состоит из корпуса 1 формы цилиндра, в котором движется порщень 2, переходящий вправо в якорь 3 и влево в

- шток 4, несущий на своем конце клапан 5. Вокруг якоря 3 в корпусе 1 установлен соленоид 6. Клапан 5 регулирует проток жидкости, подводимой в корпус 1 через входное отверстие 7 от главного цилиндра и оттекающей через выходное отверстие 8 после про5 хождения камеры 9. Потоком жидкости управляет упомянутый клапан 5, прижимаемый пружиной 10.

Устройство работает следующим образом.

Если по соленоиду 6 проходит ток, якорь 3 притянут к корпусу 1 (в левом направлении) и сопряженный с ним порщень 2 посредством щтока 4 отталкивает клапан 5 от седла, так что жикдость может свободно протекать через входное отверстие 7 от главно5 го цилиндра камеры 9 к выходному отверстию 8 и оттуда к тормозу. Если тормоз находится под давлением и в соленоиде6 прерывается ток, то магнитная сила между якорем 3 и корпусом 1 затухает, поршень 2

давлением в камере 9 отжат в правую сторону, воздействием пружины 10 клапан 5 прижимается к седлу, и проток от главного цилиндра закрывается. В камере 9 и в соединенном с ней тормозе теперь давление понижается без ограничения, так как поршень 2 может быть свободно вытеснен из корпуса 1 (в правом направлении). Если в соленоид 6 опять включается ток, то магнитная сила между якорем 3 и корпусом 1 прижимает поршень 2 влево, и давление в камере 9 а следовательно, и в тормозе, повышается до исходного уровня. Если якорь опирается на торец корпуса 1, клапан 5 нажимается штоком 4 и опять открывается, и давление главного цилиндра действует снова на тормоз.,

Для того, чтобы был обеспечен свободный проток жидкости в устройстве и в случае прекрашения подачи электроэнергии можно включить следуюш,ее дополнительное устройство, работающее на принципе инерции, которое в состоянии покоя (соленоид бе:з тока) механически задерживает якорь в крайнем левом положении, однако при прекращении тока соленоида - после его предшествующего возбуждения - позволяет якорю свободно передвигаться вправо и этим снижать давление в тормозе.

Дополнительное устройство изображено на фиг. 2. Оно отличается исполнением якоря из двух частей - внешней части якоря За и внутренней его части 36. Во внешней части якоря За, в его полой цилиндрической части, окружаюш,ей внутреннюю часть якоря 36, предусмотрено несколько радиальных отверстий, в которых расположены шарики 11. Обе части в состЬянии покоя (соленоид 6 без тока) отделены одна от другой пружиной 12, причем внешняя часть якоря За прижимается в левую сторону к корпусу 1, внутренняя часть якоря 36 прижимается в сторону,так что ее коническая поверхность расталкивает радиально- шарики 11, которые при этом опираются на крышку 13, закрывающую корпус 1, и в этом положении препятствуют внешней части якоря За, и соединенным с ней поршню 2 и штоку 4 двигаться вправо. Свободный проток жидкости через клапан 5 из главного цилиндра к тормозу и обратно в данном случае обеспечен (торможение при отсутствии тока).

Уменьшитель давления с дополнительным устройством работает следующим образом

Если ток в соленоиде 6 включен, внутренняя часть якоря 36 притягивается влево к внешней части якоря За, и обе части вместе придерживаются электромагнитной силой на корпусе I (нормальное торможение). Если воздействием уменьшителя давления происходит прекращение поступления тока в соленоид 6, а камера 9 находится под давлением, поршень 2 вместе с обеими частями За и 36 вытеснен в правую сторону и

давление в тормозе падает. Шарики 11 не препятствуют этому движению, так как они не выдвинуты радиально и поэтому не блокируют внешней части якоря За против крышки 13. Однако условием описанной функции является необходимость того, чтобы ускорение, сообщаемое давлением поршню 2 и обеим частям якоря За и 36, было больше, чем ускорение, которое может сообщить пружина 12 внутренней части якоря 36, чтобы, таким, образом, обе части якоря при движении вправо оставались соединенными и не отталкивались одна от другой. Это условие исполнимо в том случае, если внутренняя часть якоря 36 достаточно тяжела и пружина 12 слабая и если отношение силы пружины 12 к массе внутренней части якоря 36 определяется уравнением

JL г -.

Шд гп

20

mi +

m

гдеГ-сила пружины;

& площадь поршня;

т - масса внешней части якоря;

2 масса внутренней части якоря.

Если при окончании действия уменьшителя давления включен ток в соленоид 6, обе части якоря За и 36 притягиваются в левую сторону к корпусу 1, и пбршень 2 пов.ышает опять давление в тормозе до

исходной величины. После достижения внешней частьр якоря соприкосновения с торцовой частью корпуса 1 клапан 5 открывается, и главный цилиндр соединен с тормозом, что обеспечивает нормальное торможение. После окончания торможения давление в

камере 9 аннулируется и выключается ток в соленоиде 6. Пружина 12 отделяет обе части якоря За и 36 одну от другой, причем шарики 11 расположены радиально против крышки 13 и заблокируют этим внешнюю

часть, якоря За, а вместе с ней и поршень 2, и клапан 5 приходит в состояние покоя, так что устройство становится свободно проточным.

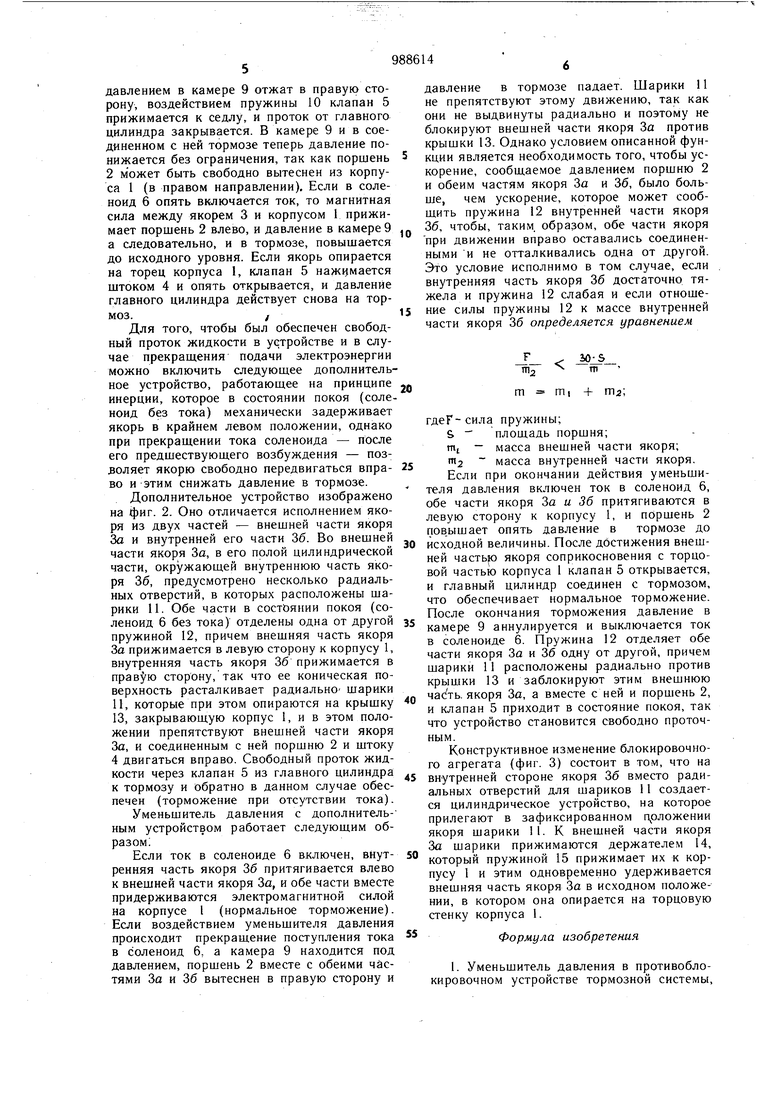

Конструктивное изменение блокировочного агрегата (фиг. 3) состоит в том, что на

внутренней стороне якоря 36 вместо радиальных отверстий для шариков 11 создается цилиндрическое устройство, на которое прилегают в зафиксированном положении якоря шарики 11. К внешней части якоря За шарики прижимаются держателем 14,

который пружиной 15 прижимает их к корпусу 1 и этим одновременно удерживается внешняя часть якоря За в исходном положении, в котором она опирается на торцовую стенку корпуса 1.

Формула изобретения

позволяющем при нормальном ходе торможения свободно протекать жидкости и перекрывающем по импульсу из регулятора проток жидкости на время продолжительности импульса при, одновременном понижении давления в части тормозной системы, связанной с колесными тормозными цилиндрами, якорь которого выполнен в виде дифференциального порщня, рабочая площадь которого, подверженная давлению из главного тормозного цилиндра, больще, чем его рабочая площадь, подверженная давлению из колесного тормозного цилиндра, отличающийся тем, что якорь выполнен из двух частей, внешняя часть За образована полым цилиндром, Б который по оси подвижно вставлена внутренняя часть 36, отжимая от внещней части За пружиной 12, оканчивающаяся конической поверхностью, сопряженной с цилиндрической поверхностью внутренней части 36, и образующая направляющую для щариков 11, опирающихся на

1 5

w

нее и прижимаемых в сторону внешней части За держателем с пружиной.

-I- 30i5

ni2ГИ

m Ш) + ma

где Г - сила пружины;

S - площадь поршня;

Ttti - масса внешней части якоря;

тпз - масса внутренней части якоря. Признано изобретением по результатам экспертизы, осуществленной Ведомством по изобретательству Чехословацкой Социалистической Республики.

777777777,

Авторы

Даты

1983-01-15—Публикация

1979-12-11—Подача