(54) СПОСЮБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНОГО МАСЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства пеллет из жмыха семян масличных культур и устройство для его осуществления | 2019 |

|

RU2721704C1 |

| СПОСОБ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА | 1989 |

|

SU1642755A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМАСЛИЧНОГО МАТЕРИАЛА | 2018 |

|

RU2685396C1 |

| СПОСОБ ЭКСТРАКЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ КУЗНЕЦОВА В.Н., УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ПРОТИВОТОЧНЫЙ ЭКСТРАКТОР ПОГРУЖНОГО ТИПА КУЗНЕЦОВА В.Н. | 2004 |

|

RU2261269C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАСЛИЧНОГО МАТЕРИАЛА | 1990 |

|

RU2027746C1 |

| Экстрактор для извлечения масла из растительного материала | 1977 |

|

SU744028A1 |

| СПОСОБ ЭКСТРАКЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210589C1 |

| СПОСОБ ЭКСТРАКЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166533C2 |

| Способ экстракции растительных масел из маслосодержащего материала | 1981 |

|

SU1017709A1 |

| СПОСОБ ЭКСТРАКЦИИ МАСЛА ИЗ МАСЛОСОДЕРЖАЩЕГО СЫРЬЯ | 1997 |

|

RU2117693C1 |

1

Изобретение относится к масло-жировой промышленности, в частности к способам получения растительного масла экстракцией.

Известны способы экстракционного получения растительного масла путем обработки растительного материала парообразным растворителем, способньпу к образованию гетерогенного азеотропа с парами воды С1 и 2 7 .

Недостатками способов являются длиг тельное время азеотропной экстракции, загрязнение мисцеллы твердыми частицами и высокая влажность мисцеллы.

Наиболее близким к изобретению являепгся способ получения растительного масла путем экстракции масличного материала растворителем в две стадии, на первой из которых его обрабатывавзг парами растворителя, а образовавшуюся мисцеллу отводят под разрежением. Способ характерен тем, что органический растворитель подается над материалом в виде паров, конденсируется на материале, извлекая жиры или масла, после чего мисцелла и шрот обсвобождакхгся от растворителя, который снова направляется в экстрактор в парообразном соестоянии. Процесс осуществляется следующим образом. Материал загружается в герметически закрытый экстрактор, где он вакуумируется, освобождаясь от воэ- духа. Процесс периодический и ведется в два этапа. На первом этапе эистрец руемый материал обрабатывается парами . растворителя путем подачи паров сверку на слой материала с отводом офазовавшейся мисцеллы, при конденсации паров, под действием сил гравитации. На втором этапе подаются перегретые пары растворителя также с непрерьюным отводом мисцегап 1. На обоих этапах слоем поддерживается вакуум (остаточное давление около 126 мм рт. ст. или 16,7кПа) для ускорения отвода мисцеллы из слоя.

Отделенная от материала мисцелла фильтруется 3 .

Однако способ требует длительного времени экстрагирования, обусловленного длительностью стадии пропитывания парами слоя материала.

Целью изобретения является ускорени экстракции.

Цель достигается тем, что согласно способу получения растительного масла путем экстракции масличного материала растворителем в две стадии, на первой из котЬрых его офабатывают пара,ми растворителя, а образовавшуюся мисцеллу отводят под разрежением, на первой стадии экстракции используют пары растворителя, перегретые до температуры, на 2-10С превышаквдей темпе- ратуру их конденсации, подаваемыепод давлением 106,1-111,0 кПа, при отводе мисцеллы после первой стадии разрежения поддерживают на уровне 96,391,4 кПа и одновременно слой материала промывают чистым растворителем, а на второй стадии экстракцию осуществляют путем последовательной подачи на слой материала параллельно его поверхности мисцеллы и чистого растворителя с затоплением слоя.

Для обработки материала на первой стадии направляют сжатые пары раствортеля с первой ступени дистилляции. Для промывки материала на второй стадии подают растворитель в количестве, достаточном для образования мисцеллы с кондентрацией не более 1-15%.

Чистый растворитель для п юмьтки материала на первой и второй стадиях направляют после конденсации паров, отходящих с первой ступени дистилляции.

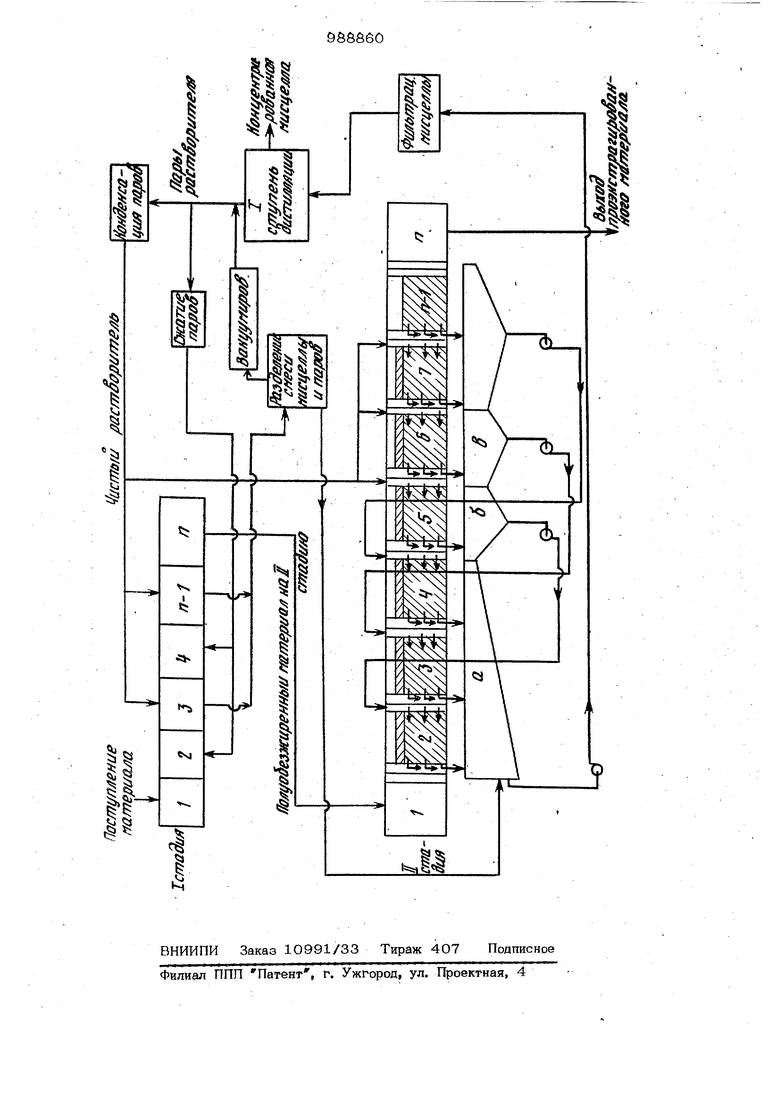

Последовательность стадии процесса поясняется структурной схемой, изображенной на чертеже.

Исходный масл§содержаишй материал в виде пластинок, лепестков, чешуек поступает на I стадию обработки, где он обрабатывается на этапах от 1 до я. Проводится насыщение слоя материала чистым растворителем, образовавшимся при конденсации на частицах материала паров растворителя, сжатых и перегретых на 2-10°С выше температуры конденсации. При этом в порах и микрокапиллярных частиц офазуется мисцелла, которая удерживается от стока из слоя за счет давления паров растворителя 1О6Д-111,9 кПа. Сжатие и соответственно перегрев паров растворителя обусловлены необходимостью нагрева мйтериала до оптимальной температуры процесса 70-80°С. Сжатие и перегретые пары paci-ворителя являются носителем тепла, которое выделяется при охлаждении паров на частицах до точки конденсации паров и при полной конденсации паров.

В njionecce недопустимо охлаждение паров до поступления их в слой материала. В противном случае пары растворителя конденсируются раньше, чем они достигают массы маслосодержашего- материала.

Пределы давления являются оптималь для проникновения паров растворителя равномерно в слой материала. Уменшение давления паров не позволяет равно мерно обработать слой материала, так как из-за взаимного слипания частиц маслосодержашими поверхностями затруднен проход паров между частицами. В связи с этим увеличивается время пропитки материала и соответственно возрастает ойцее время процесса экстракции. Увеличение давления приводит к чрезмерному разрыхлению слоя и уносу мелких частиц из зоны процесса из-за незначительной скорости витания мелких частиц. Также в связи с этим не весь объем паров используется эффективно.

Обработанный парами материал, содержаш;ий в порах мисцеллу, подвергается промывке чистым растворителем с одновременным вакуумированием. Чистый растворитель, обтекая частицы, вымывает из пор и с наружной поверхности частиц мисцеллу с последующим выводом ее из зоны процесса. Применение чистого растворителя обусловлено необходимостью поддерживать на всем протяжении процесса градиент .концентрации, по оляющий вести процесс извлечения целевого компонента.

Применение для этой цели мисцеллы приводит к дополнительному насышению материала маслом, находящимся в мисцепе, что затем увеличивает время процесса экстраклдаи. Одновременно следует учитьгоать, что в связи с незначительным количеством жидкости, образующейся при конденсации паров «а частицах твердой фазы, в пораз и на поверхности 4aatHU офазуется мисцелла высокой концентрации и применение при промывке материала чистого растворителя значительно ускрряет процесс за счет разбавления этой мисцеллы и снижения поверхностного натяжения масла.

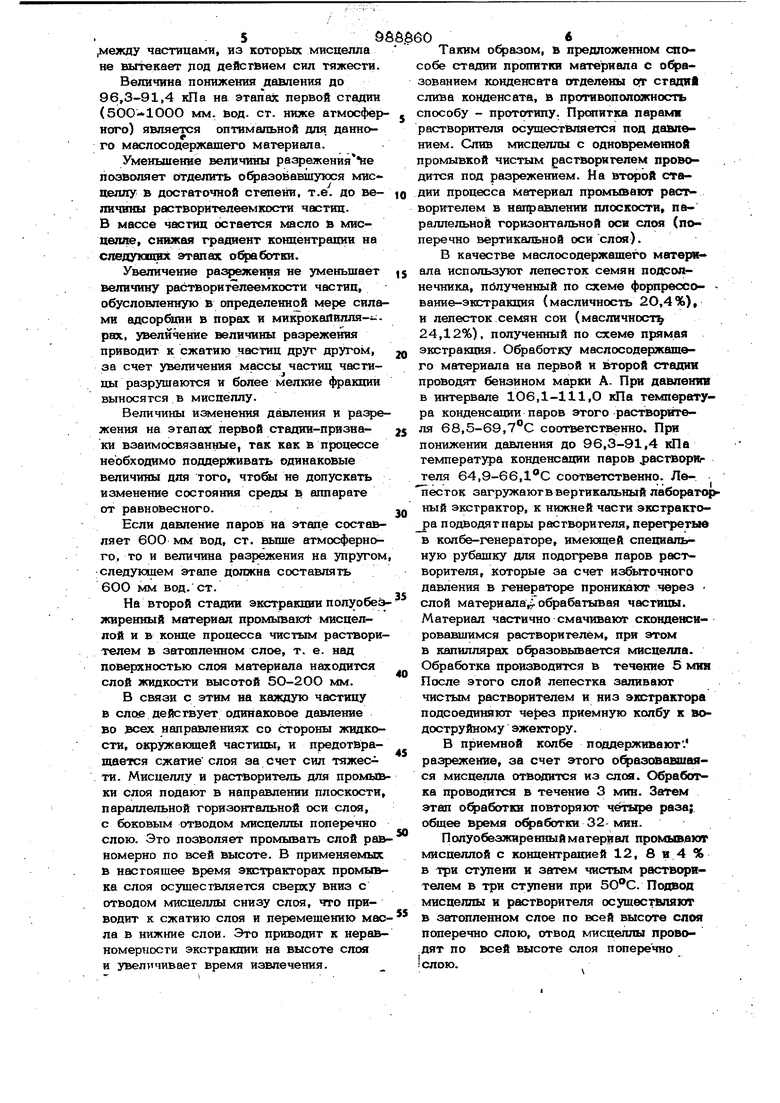

Применение приема Вакуумирования ускоряет отвод мисцеллы из материала) при этом вскрываются застойные зоны |Между частицами, из которых мисцелла не вытекает л од действием сил тяжести. Величина понижения давления до 96,3-91,4 кПа на этапах первой сгадии ( мм. вод. ст. ниже атмосфер кого) является оптимальной для данного маслосодержашего материала. Уменьшение величины разрежения йе позволяет отделить офаэовавшукся мисцеллу в достаточной степени, т.е. до величины растворителеемкости частиц. В массе частиц остаеггся масло в мисцелпе, сншкая градиент концентрашга на следующих этапах офаботки. Увеличение разрежения не уменьшает величину растворителеемкости частиц, обусловленную в определенной мере сила ми адсорб1ти в порах и микрокайилля--. pax, увеличение величины разрежения приводит к сжатию частиц друг другом, за счет увеличения маСсы частиц ч&сткцы разрушаются и более мелкие фракции выносятся в мисцеллу. Величины иа генения давления и жения на этапах: первой стадии-признаки взаимосвязанные, так как в процессе необходимо поддерживать одинаковые величины для того, чтобвы не допускать изменение состояния среды в аппарате от равновесного.. Если давление паров на этапе составляет 6ОО мм вод, ст. выше атмосферного, то и величина разрежения на упругом ; следующем этапе должна составлять 6ОО мм вод. ст. На второй стадии экстракции полуобе э жиренный материал промывают мисцеллой и в конце процесса чистым растворителем в затопленном слое, т. е. над поверхностью слоя материала находится слой жидкости высотой 5О-2ОО мм. В связи с этим на каждую частицу в слое действует одинаковое давление во всех направлениях со стороны жидкости, окружаюшей частицы, и предотврапшется сжатие слоя за счет сил тяжести. Мисцеллу и растворитель для промыв ки слоя подают в направлении плоскости, параллельной горизонтальной оси слоя, с боковым отводом мисцеллы поперечно слою. Это позволяет промывать слой ра& номерно по всей высоте. В применяемых В настоящее время экстракторах промывка слоя осуществляется сверху вниз с отводом мисцеллы снизу слоя, что приводит к сжатию слоя и перемещению мас ла в нижние слои. Это приводит к неравномерности экстракции на высоте слоя и увеличивает время извлечения. s o Таким образом, в предложенном способе стадии пропн тки материала с образованием конденсата отделены стадий слива конденсата, в противоположность способу - прототипу. Пропит1Ш парам растворителя осуществляется под давлением. Слив мисцеллы с одновременной промывкой чистым растворителем проводится под разрежением. На второй стадии процесса Материал промывают растворителем в направлении плоскости, параллельной горизонтальной оси слоя (поперечно вертикальной оси слоя). В качестве маслосодержашего материала используют лепесток семян подсолнечника, пблученный по схеме форпрессо- вание-экстракция ( масличность 2О,4 %), и лепесток семян сои (масличност 24,12%), полученный по схеме прямая экстракция. Обработку маслосодержашвго материала на первой и втсфой стадии проводят бензином марки А. При давлении в интервале 106,1-111,0 кПа температура конденсации паров этого растворителя 68,5-69, соответственно. При понижении давления до 96,3-91,4 кПа температура конденсации паров растворит теля 64,9-66,1°С соответственно. Лепесток загружают в вертикальный лаборат ный экстрактор, к нижней части экстрактоа подводятпары растворителя,перегретые в колбе-генераторе, имеющей специальную рубашку для подогрева паров растворителя, которые за счет избыточного давления в генераторе проникаюгг юрез слой материала,С.обрабатывая частицы. Материал частично смачивают сконденсировавшимся растворителем, при этом в капиллярах образовывается мисцелла. Обработка производится в течение 5 мин После этого слой лепестка заливают чистым растворителем и низ экстракторе подсоединяют приемную колбу к водоструйному эжектору. В приемной колбе поддерживают. разрежение, за счет этого офазовавшаяся мисцепла отводится из слоя. Обработка проводится в течение 3 мин. Затем этап офаботки повторяют четыре раза; общее время офаботки 32- мин. Полуобезжиреш1Ый материал промьтаюг мисцеллой с концентрацией 12, 8 и 4 % в три ступени и затем чистым растворителем в три ступени при 50°G. Подвод мисцеллы и растворителя осушествлякпг в затопленном слое по всей высоте слоя поперечно слою, отвод мисцеллы проводят по всей высоте слоя поперечно слою. Общее время второго этапа эясграктга 2О мин. Для исследования режима экстракции согласно прототипу пары ра ворителя из колбы-Генератора подводят сверху слоя лепестка в колонку, отвод мисцеллы из нижней части экстрактора в приемную колбу проводят под разреже нием. Результаты опытов для способа-прот типа приведены в табл. 1 Т а б л и ц а

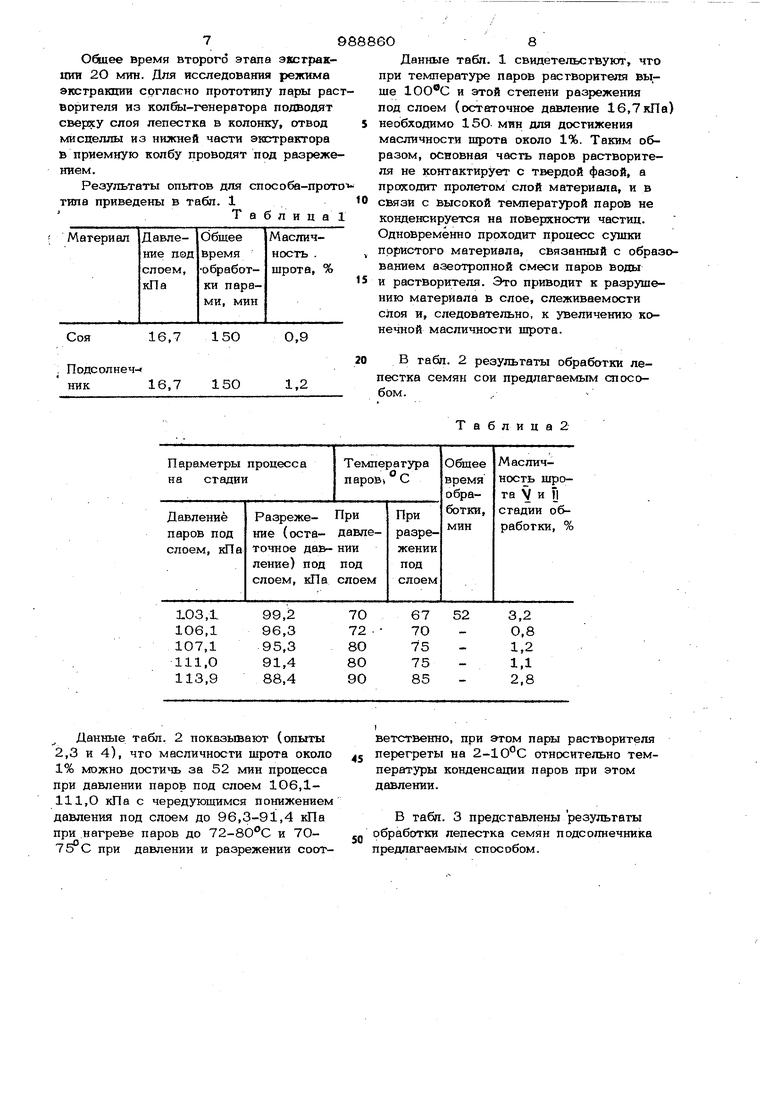

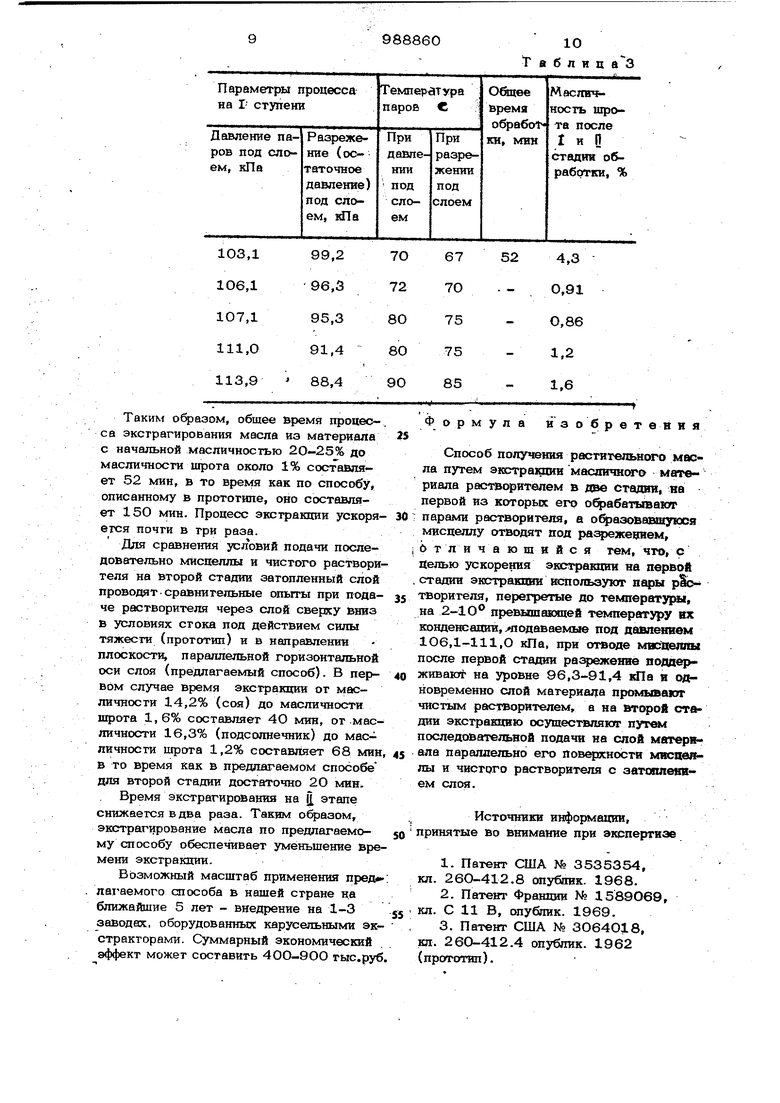

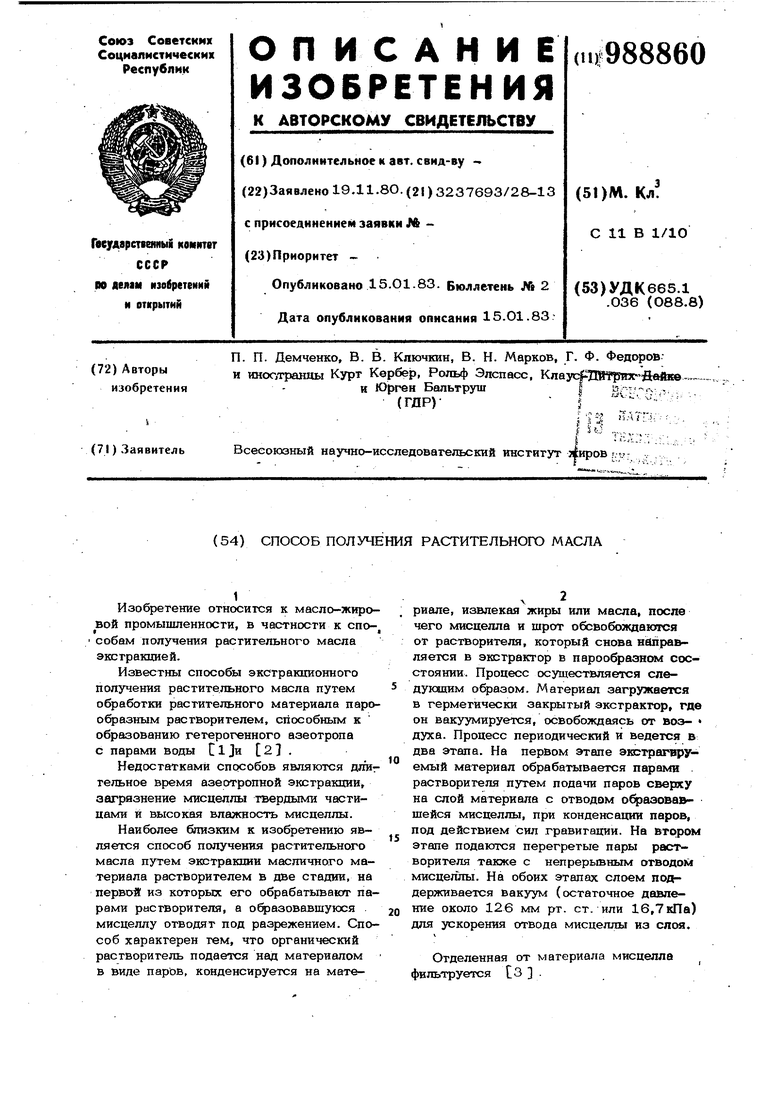

Данные табл. 2 показьюают (опыты 2,3 и 4), что масличности шрота около 1% можно достичь за 52 мин процесса при давлении паров под слоем 1О6Д111,0 кПа с чередующимся понижением давления под слоем до 96,3-91,4 кПа при нагреве паров до 72-80 С и 707о С при давлении и разрежении соотТ а б л и ц а 2

ветственно, при этом пары растворителя перегреты на 2-10°С относительно температуры конденсации паров при этом давлении.

В табл. 3 представлены результаты обработки лепестка семян подсолнечника предлагаемым способом. Данные табл. 1 свидетельствуют, что при температуре паров растворителя выше ЮОС и этой степени разрежения под слоем (остаточное давление 16,7кПа) необходимо 15О мин для достижения масличности шрота около 1%. Таким образом, основная часть паров растворителя не контактирует с твердой фазой, а проходит пролетом слой материала, и в связи с высокой температурой паров не конденсируется на поверхности частиц. Одновременно проходит процесс сушки пористого материала, связанный с образованием азеотропной смеси паров воды и растворителя. Это приводит к разрушению материала в слое, слеживаемости слоя и, следовательно, к увеличению конечной масличности шрота. В табл. 2 результаты обработки лепестка семян сои предлагаемым способом. Таки( образом, общее время процес- са экстрагирования масла нз материала с начальной масличноегью 2О-25% до масличносги ифота около 1% составляет 52 мин, в то время как по способу, описанному в прототипе, оно составляет 150 мин. Процесс экстракции ускоряется почти в три раза. Для сравнения условий подачи последовательно мисцеллы и чистого растворителя на второй стадии затопленный слой проводят сравнительные опыты при подаче растворителя через слой сверку вниз в условиях стока под действием силы тяжести (прототип) и в направлении плоскости, параллельной горизонтальной оси слоя (предлагаемый способ). В первом случае время экстракции от маеличности 14,2% (соя) до масличности шрота 1,6% составляет 4О мин, от масличности 16,3% (подсолнечник) до масличности шрота 1,2% составляет 68 мин в то время как в предлагаемом способе для второй стадии достаточно 2О мин. Время экстрагирования на Ц, этапе снижается в два раза. Таким образом, экстрагирование масла по предлагаемому способу обеспечивает уменьшение вре мени экстракции. Возможный масштаб применения пред лагаемого способа в нашей стране н.а ближайшие 5 лет - внедрение на 1-3 заводах, оборудованных карусельными эк стракторами. Суммарный экономический эффект может составить 40О-9ОО гыс.руб Формула изобретения Способ получения растительного масла путем экстракции Масшпшого материала ра горителем в две стадии, на первой из которых его офабатываюг парами растворителя, а офазовавштюся мисцеллу отводят под разрежеуяем, 6 т л ичаюшкйся тем, что с делью ycKopepiH экстракции на первой стадага экстракции используют пары pSo- творитёля, перегретые до температур, на 2-10° превышакщей температуру Нх конденсаций, подаваемые под давлением 106,1-111,0 кПа, при отводе мвсгоелпы после первой стадии разрежение яоддер живают на уровне 96,3-91,4 кПа и одновременно слой материала промывают чистым растворителем, а на второй стадии экстракцию осуществляют пут&л последовательной подачи на слой материала параллельно его пов жности мисцеялы и чистого растворителя с затоплением слоя. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3535354, кл. 26О-412.8 опубпик. 1968. 2.Патент Фрашши № 1589О69, кл. С 11 В, опубпик. 1969. 3.Патент США № ЗО64018, кл. 260-412.4 опублик. 1962 (прототип).

Авторы

Даты

1983-01-15—Публикация

1980-11-19—Подача