(54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ CytrlKH ПРЕСС-ПОРОШКА В РАСПЫЛИТЕЛЬНОЙ СУШИЛКЕ

t

Изобретение относится к производству керамических изделий и может быть использовано во всех отраслях народного хозяйства, где проводится сушка суспензий в распылительных сушилках.

Известно устройство регулирования конечной влажности материала,состоящее из датчиков расхода шликера и температуры отходящих газов, регулятора температуры корректирукицего прибора и исполнительного органа подачи газа. Причем регулятор температуры соединен через корректирующий дрибор с измерителем расхода сырого материала для изменения температуры отходящих газов в зависимости от конечной влажности материала l.

Известна также система автоматического управления процессом сушки пресс-порошка в распылительной сувшлке, содержсШ{ги{ датчики температуры отходящих газов, расхода ошикера и давления газа, исполнительные органы подачи газа и воздуха, регулятор расхода газа и регулятор давления воздуха 2.

Однако сугшлка обладает большой инерционность по температуре отхо,дящих газов, а это приводит к тому,

что во время переходных процессов влажность высушенного материгша на выходе сушилки существенно отличается от заданного значения, что может привести к браку изделий на последующих стадиях технологического процесса.

Таким образом, известное устройство не обеспечивает высокого качест10ва сушки (заданной влажности годового продукта на клходе) вследствие того, что не вносится упреждаю11их воздействий на подачу теплоносителя при изд«нениях технологических пара15метров исходного материала и температурного режима сушки.

Целью изобретения является повышение качества сушки пресс-порошка и уменьшение расхода газа.

20

Указанная цель достигается тем, что система автоматического управления процессом сушки пресс-порошка в распылительной сушилке, содержащая -с датчики температуры отходящих газов, расхода шликера и давления газа, исполнительные органы подачи газа и воздуха, регулятор расхода газа и регулятор давления воздуха, снабжена датчиками давления воздуха и разре30жения в баыне, датчиком положения

шибера дымососа, регулятором разрежения, устройством коммутации и преобр.азования сигналов датчиков, выходным устройством, первым и вторым сравниваюи1ими устройствами, устройством запуска, первым и вторым релейными элементами и блоком вычисления заданного значения температуры отходящих газов, устройством включения суммирующим устройством, блоком вычисления коэффициента усиления, дополнительным суммирующим устройством вычислительным устройством, исполни тельным органом перемещения шибера дымососа, причем датчики разрежения в башне, температуры отходящих газов расхода шликера, давления газа и давления воздуха подключены к устройству коммутации, первый выход которого подключен к регулятору . разрежения, соединенному с первым входом выходного устройства, второйвыход - к второму сравнивающему устройству, первым входам суммирующего устройства блока вычисления заданной температуры отходящих газов, второй вход которого соединен с устройством запуска, а выход - с вторым входом дополнительного суммирующего устройства, кроме того, выход первого срав нивающаго устройства через второй релейный элемент соединен с входом вычислительного устройства, третий выход устройства коммутации и преобразования сигналов датчиков связан с входом вычислительного устройства, первым сравнивающим устройством и с третьими входами блока вычисления заданного значения температуры отходящих газов и суммирующего устройства, выход которого подсоединен к одному из входов регулятора расхода газа, другой вход котонного через первый релейный элемент соединен с выходами первого и второго сравнивакнцих устройств, а выход - с входом дополнительного суммирующего устройства, а выход первого сравнивающего устройства через второй релейный элемент соединен с входом вычислительного устройства) четвертый выход устройства коммутации и преобразования сигналов датчиков соединен с входами регулятора давления воздуха и связанного с устройством включения блока вычисления коэффициента усиления, выход которого подключен к вычислительному устройству, а выход вычислительного устройства через дополнительное суммирующее устройство соединен с третьим входом выходного устройства, второй вход которого связан с регулятором-давления воздухаJ а четвертый - с датчиком положения шибера дымососа, исполнительный орган перемещения шибера днмососа подключен к первому выходу выходного устройства, второй и третий выходы которого соединены с исполнительными органами подачи воздуха и газа, а пятый и шестой входы - с датчиками давления газа и воздуха.

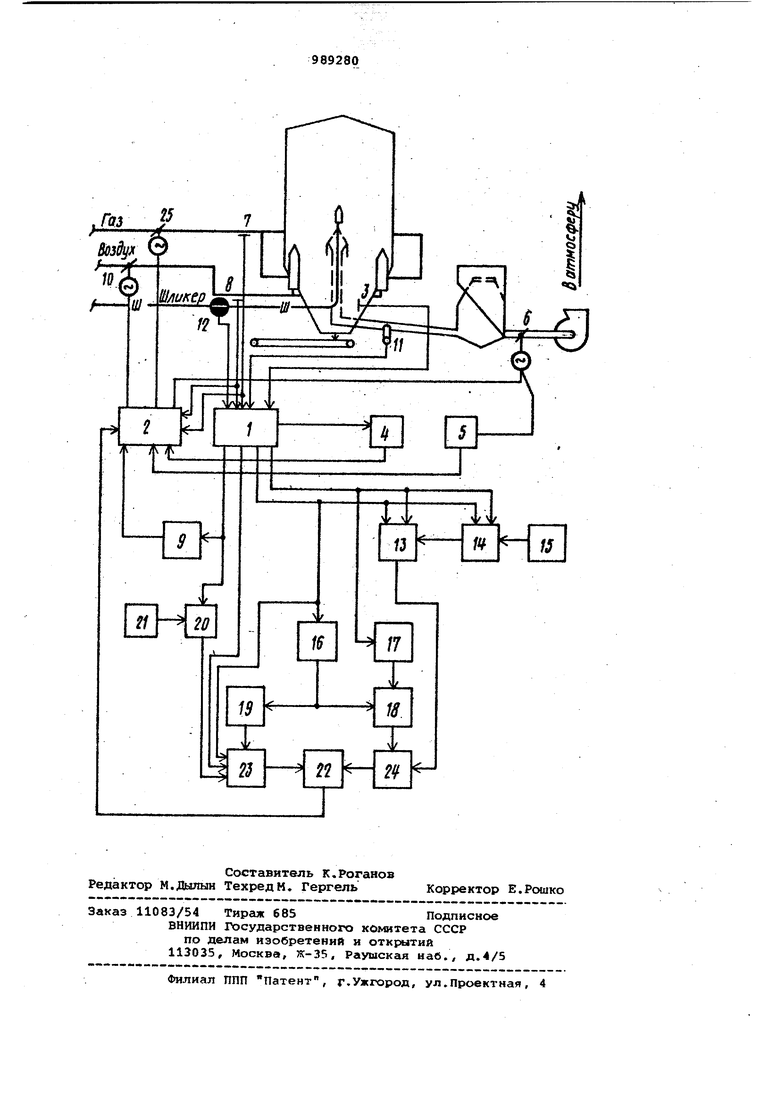

5 На чертеже представлена блок-схема автоматизированной системы управления процессом приготовления пресспорошка.

Данная система содержит устройст0 во 1 коммутации и преобразования сигналов датчиков, выходное устройство 2, датчик 3 .разрежения в башне, регулятор 4 разрежения, датчик 5 положения шибера дымососа, исполнитель5 ный орган б перемещения шибера

дымососа-, датчики 7 и 8 давления газа и давления воздуха, регулятор 9 давления воздуха, исполнительный орган .10 подачи воздуха, датчик 11 тем0 пературы отходящих газов, датчик 12 расхода шликера, суммирующее устройiCTBo 13, блок 14 вычисления заданЬгого значения температуры отходящих газов, устройство 15 запуска, первое)

2 и второе сравнивающие устройства 16 и 17, первый и второй релейные элементы 18 и 19, блок 20 вычисления коэффициента усиления, устройство 21 включения, дополнительное суммирующее устройство 22, вычислительное

устройство 23, регулятор 24 расхода газа, исполнительный орган 25 подачи газа.

Регулирование подачи газа происходит следую1.1им образом.

Сигналы с датчика 11 температуры отходящих газов и датчика 12 расхода шликера через устройство 1 .коммутации и преобразования сигналов датчиков поступают на cy 1миpyющee устройство

13 и блок 14 вычисления заданного

значения температуры отходящих газов, который включается устройством 15 запуска. Рассчитанное значение температуры отходящих газов поступает на

5 вход суммирующего устройства 13, где происоседит расчет величины отклонения температуры отходящих газов от заданного значения при данном расходе шликера. Сигнал с последнего поступает

0 через регулятор 24 расхода газа на дополнительное суммирующее устройство 22.

Кроме того, сигналы с датчика 11 температуры отходящих газов и датчика

5 12 расхода шликера поступают на первое и второе сравнивающие устройства 16 и 17, где происходит проверка выхода этих сигналов за норму. В зави Л1мости от сигналов рассогласования,

0 полученных в устройствах 16 и 17, включается второй релейный элемент 18, который в свою очередь включает регулятор 24 расхода газа. На дополнительное суммирующее устройство 22,

5 кроме значения, поступающего с регулятора 24 расхода газа, поступает величина теоретического давления га,за, рассчитываемая в вычислительном устройстве 23 по величине сигналов, приходящих от датчиков 12 и 8 расхода шликера и давления воздуха через устройство 1 коммутации и преобразования сигналов датчиков. Расчет теоретического давления газа корректируется значением коэффициента усиления, который рассчитывается в блоке 20 вычисления коэффициента усиле ния, в Зависимости и от сигнала, при ходящего с датчика 7 давления газа через устройство 1 коммутации и преобразования сигналов датчиков. Включение блока 20 вычисления коэффициента усиления происходит от устройства 21 включения. Выходной сигнал с дополнительного суммирующего устройства 22 приходит на выходное устройство 2, где он сравнивается с сигналом от датчика 7 давления таза. Полу ченный сигнал рассогласовани я передается на исполнительный орган 25 по дачи газа. В зависимости от величины и полярности сигнала рассогласования исполнительный орган 25 подачи газа увеличивает или уменьшает расход газа до тех пор, пока величина рассогласования не станет меньше зоны не;чу-вствительности выходного устройст ва 2. Таким образом, уменьшение температуры отходящих газов на выходе распылительной сушилки приводит к увеличению сигнала с дополнигельного суммирующего устройства, которое приводит к увеличению подачи газа в сушилку. При этом температура отходящих газов увеличивается до заданного значения. Увеличение расхода шликера также приводит к увеличению сигнала с дополнительного сум мирукядего устройства и темсамым к увеличению подачи газа. Аналогичным образом уменьшается подача газа при уменьшении расхода ишикера или увеличении температуры отходящих газов. Регулирование подачи воздуха происходит следующим образом. Сигнал с датчика давления газа 7 через устройство 1 коммутации и преобразования сигналов датчиков поступает на регулятор 9 давления воздуха выходной сигнал с которого поступает на выходное устройство 2, где он сра нивается с сигналом от датчика 8 дав ления воздуха. Сигнал рассогласовани с выходного устройства 2 поступает на исполнительный орган 10 подачи воздуха..В зависимости от величины полярности сигнала рассогласования исполнительный орган 10 подачи воздуха увеличивает или уменьшает расхо врэдуха в сушилку. Стабилизация разрежения в башне осуществляется следующим образом. Сигнал от датчика 3 разрежения поступает через устройство 1 коммутации и преобразования сигналов на регулятор 4 разрежения, на который подается также заданное значение разрежения в баише. Выходной сигнал с регулятора 4 разрежения подаётся на устройство , 1 коммутации и преобразования сигналов датчиков, где он .сравнивается с выходным сигналом от указателя шибера дымососа 4, и сигнал рассогласования передается на исполнительный орган 6 перемещения шибера дымосоеа. В зависимости от величины, и полярное-: ти сигнала рассогласования исполнительный орган 6 перемещения шибера дымососа открывает или закрывает шибер дымососа до тех пор, пока разрежение не достигнет заданного значения. Таким образом, вследствие того, что при изменениях технологических параметров исходного материала и температурного режима сушки вносятся упреждающие воздействия на подачу теплоносителя, предлагаемое изобретение повьзшает качество сушки, т.е. обеспечивает заданную влажность готового продукта на выходе. Формула изобретения Система автоматического управления процессом сушки пресс-порошка в распылительной сушилке, содержащая датчики температуры отходящих газов, расхода шликера и давления газа, исполнительные органы подачи газа и воздуха, регулятор расхода газа и регулятор давления воз духа, о т л и ч а ющаяся тем, что, с целью повышения качества сушки и уменьшения расхода газа/ система снабжена датчиками давления воздуха и разрежения в башне, датчиком положения шибера дымососа,регулятором разрежения, устройством коммутации и преобразования сигналов датчиков, выходным устройством, первым и вторым сравнивающими устройствами, устройством запуска, первым и вторым релейными злементс1ми и блоком вычисления заданного значения температуры отходящих газов, устройством включения, суммирующим устройстве, блоком вычисления коэффициента усиления, дополнительным суммирую пим устройством, вычислительным устройст вом, исполнительным органом перемещения шибера дымососа, причем датчики разрежения в башне, температуры отходящих газов, расхода шликера , давления газа и давления воздуха подключены к устройству коммутации,первый выход которого подключен к регулятору разрежения, соединенному с

первым входом выходного устройства, второй выход - к второму сравнивающему устройству, первым входам суммирующего устррйства блока вычисления .заданной температуры отходящих газов, второй вход которого соединен с устройством запуска, а выход -с вторым входом дополнительного суммирукидего устройства, кроме того, выход, первого сравнивающего устройства через второй релейный элемент соединен с входом вычислительного устройства, третий выход, устройства коммутации и преобразования сигналов датчн} ов связан с входом вычислительного устройства, первым сравнивающим устройством и с третьими .входами блока вычисления заданного значения температуры отходящих газов и суммирующего устройства, выход которого подсоединён .к одному из входов регулятора расхода газа, другой вход которого через первый релейный элемент соединен с выходами первого и второго сравнивающих устройств, а выход - с входом дополнительного суммирующего устройства, а выход первого сравнивающего устройства через второй релейный эле мент соединен с входом вычислительного устройства, четвертый выход устройства коммутации ипреобразования сигналов датчиков соединен с входами регулятора давления воздуха и связанного с устройством включения

блока вычисления коэффициента усиления, выход которого подключен к вычислительному устройству, а выход вычислительногчэ устройства через дополнительное суммирующее устройство

соединен с третьим входом выходного устройства, второй вход которого связан с регулятором давления воздуха, а четвертый - с датчиком положения шибера дымососа, исполнительный орган

перемещения шибера дымососа подключен к первому шлходу: выходного устройства, второй и третий выходы которого соединены с исполнительными органами пода.чи воздуха и газа, а пятый и шестой входы - с датчиками .давления газа и воздуха.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 285611, кл. F 26 В 3/12, 1970.

2. Авторское свидетельство СССР 547625, кл.Р 26 В 25/22, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом обжига клинкера во вращающейся печи | 1982 |

|

SU1043459A1 |

| Система регулирования тягового режима газоходной сети конвертеров | 1983 |

|

SU1121297A1 |

| Устройство для энергосберегающего управления воздушными и тепловыми потоками тягодутьевого механизма промышленного котлоагрегата | 2017 |

|

RU2707097C2 |

| Система регулирования тягового режима газоходной сети параллельно работающих конверторов | 1979 |

|

SU870452A1 |

| Способ управления процессом измельчения материала после обжига | 1980 |

|

SU935129A1 |

| Устройство для автоматического регулирования процесса сушки в распылительной сушилке | 1980 |

|

SU1000710A1 |

| Система автоматического регулирования процесса горения силовой установки с активным котлом-утилизатором высокотемпературного кипящего слоя | 2018 |

|

RU2686238C1 |

| Система автоматического регулирования процесса горения в котлоагрегате для сжигания твердого топлива в кипящем слое | 2018 |

|

RU2680778C1 |

| Котел малой мощности высокотемпературного кипящего слоя с системой автоматического регулирования процесса горения | 2018 |

|

RU2686130C1 |

| Система регулирования процесса сушки шликера в распылительной сушилке | 1990 |

|

SU1767305A1 |

Авторы

Даты

1983-01-15—Публикация

1980-02-27—Подача