Изобретение относится к электронной технике, более конкретно к технологии сборки изделий электронной техники, а именно электровакуумных приборов, и может быть использовано в машиностроении.

Известен способ сборки полупроводниковых и электровакуумных приборов пайкой.

Основным недостатком известного способа является сложность получения вакуумно-плотного соединения.

Наиболее близким техническим решением к изобретению является способ сборки изделий электронной техники, включающий соединение деталей в условиях нагрева и охлаждения через формируемый по крайней мере на одной из поверхностей соединяемых деталей подслой металла.

Недостатками известного способа являются использование дефицитных драгоценных металлов - золота или серебра; низкая смачиваемость поверхностей металлов, таких как молибден, нержавеющая сталь и других, что требует дополнительных операций нанесения дополнительного гальванического подслоя из никеля или меди; критичность к времени выдержки при температурах расплавленного припоя, так как при передержках более 1-3 мин получают "рыхлые" паяные швы, а также нарушается вакуумная плотность.

Целью изобретения является удешевление и упрощение технологического процесса сборки при сохранении параметров электровакуумных приборов.

Цель достигается тем, что в способе сборки изделий электронной техники, включающем соединение деталей в условиях нагрева и охлаждения через формируемый по крайней мере на одной из поверхностей соединяемых деталей подслой металла, в процессе формирования подслоя металла в него вводят добавки одного из элементов V группы в отношении 5-15 мас. % , нагревают соединяемые детали до температуры возгонки элементов V группы и выдерживают их при данной температуре 1-5 мин до полного удаления свободных элементов V группы.

Пределы содержания элементов V группы 5-15 мас. % выбраны из тех условий, что содержание элементов V группы менее 5% не дает эффекта улучшения качества вакуумно-плотного соединения, а более 15% - ведет к резкому снижению скорости осаждения металла и к охрупчиванию получаемого соединения.

Выдержка при температуре химического связывания элементов V группы менее 1 мин не позволяет удалить полностью свободный элемент V группы из соединительного шва, выдержка более 5 мин нецелесообразна по технологическим причинам.

П р и м е р 1. Получение вакуумно-плотного неразъемного соединения деталей из меди и ковара.

Металлические поверхности деталей обезжиривают, травят, промывают в проточной воде, сушат. Затем на поверхность одной из соединяемых деталей наносят слой никеля путем химического осаждения из кислой ванны с pH 5,5, обеспечивающей содержания фосфора 7,5 мас. % , наращивают слой никеля толщиной 15 мкм. Состав раствора состоит из 30 г/л хлористого никеля, 10 г/л гипофосфита натрия, 30 г/л лимоннокислого натрия. Процесс проводят при 65-88оС.

После покрытия никелем детали собирают в узел на оправках, обеспечивающих получение размерных характеристик, и помещают в водородную печь, нагревают до 900оС и выдерживают при этой температуре 1 мин. За это время происходит расплавление никеля с одновременным химическим связыванием фосфора, находящегося в слое никеля, заполнение им зазоров между сопрягаемыми деталями, в то же время происходит полная возгонка свободного фосфора, находящегося в слое никеля. После этого осуществляют охлаждение деталей.

П р и м е р 2. Поверхности деталей из нержавеющей стали Х10Н18Т подготавливают к химическому осаждению, как указано в примере 1. Соединяемые поверхности погружают в ванну состава: сернокислый никель 25 г/л; гипофосфит натрия 20 г/л; уксуснокислый натрий 10 г/л; уксусная кислота 5 г/л; фтористый натрий 0,2 г/л; тиомочевина 0,03 г/л; с pH 3,5 с содержанием фосфора 14,8% , процесс проводят при 85-90оС, наращивают слой никеля толщиной 45 мкм. Соединяемые детали в оправках нагревают до 950оС и выдерживают при этой температуре 5 мин, что достаточно для удаления свободного фосфора из химически нанесенного подслоя и его полного расплавления. Затем соединенные детали охлаждают.

П р и м е р 3. Получение неразъемного соединения из меди и вольфрама.

Поверхности соединяемых деталей обезжиривают, травят, промывают в проточной воде, сушат. Затем на поверхность медной детали наносят слой химически осажденного никеля толщиной 18 мкм из раствора такого состава, г/л: Никель сернокислый 60 Гипофосфит натрия 25 Натрий уксуснокислый 12 Кислота борная 8 Аммоний хлористый 6 Тиомочевина 0,003

Покрытие ведут при температуре растворов 93±5оС с pH 5,6-5,7. После покрытия детали собирают в оправках и производят пайку в среде водорода при 900±20оС, выдерживают при этой температуре в течение 1 мин, что обеспечивает удаление свободного фосфора из соединения и заполнение припоем зазоров.

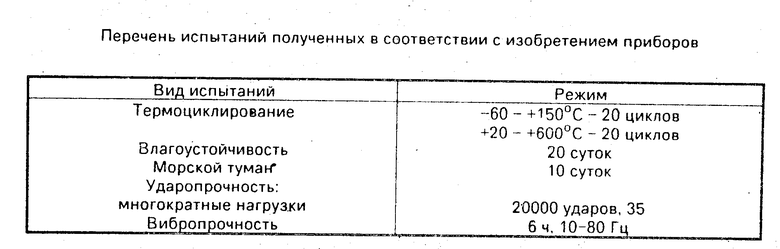

Проведенные испытания на вибропрочность, удар и термоциклирование (-60)-(+150)оС и +20-650оС в реальных приборах показывают, что полученные соединения обеспечивают высокую вакуумную плотность приборов (см. таблицу).

Следует отметить, что высокие прочностные характеристики соединений достигаются при использовании свежеосажденного химического никеля. Пролеживание на воздухе деталей, покрытых химическим никелем, более 4 суток способствует уменьшению механической прочности соединения в 3-4 раз.

Восстановление прочностных характеристик может быть достигнуто введением восстановительного отжига в водороде при 600-650оС в течение 5 мин деталей перед процессом сборки.

Таким образом, данный способ позволяет значительно упростить и удешевить процесс сборки за счет исключения припоев, содержащих драгоценные металлы, также за счет исключения операции предварительного гальванического покрытия медью, никелем и т. д. (56) Подвичина О. П. , Прибылов Ю. И. Исследование смачивающей способности некоторых высокотемпературных припоев, содержащих и не содержащих драгоценные металлы. Электронная техника, 1979, сер. 6, N 11, с. 3-16.

Гладков А. С. , Подвичина О. П. , Чернов О. В. Пайка деталей электровакуумных приборов. М. : Энергия, 1967, с. 148-179.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МИКРОСХЕМЫ | 2013 |

|

RU2561240C2 |

| Способ изготовления алюминиевых корпусов модулей | 1989 |

|

SU1657311A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ЗОЛОТА И ЕГО СПЛАВОВ НА МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ И КОМПОЗИЦИИ ИНГРЕДИЕНТОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2382831C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННИХ ПЕЧАТНЫХ ПЛАТ ИЗ СТЕКЛОТЕКСТОЛИТА | 1992 |

|

RU2040129C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО КАТОДА | 2011 |

|

RU2486995C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНЫХ ИЗДЕЛИЙ И СПОСОБ ПОДГОТОВКИ СБОРНЫХ ИЗДЕЛИЙ ПЕРЕД НАНЕСЕНИЕМ ПОКРЫТИЯ НА ИХ ПОВЕРХНОСТИ | 2011 |

|

RU2460162C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННИХ ПЕЧАТНЫХ ПЛАТ | 1992 |

|

RU2040130C1 |

| Способ вакуумноплотной пайки керамики с металлами и неметаллами | 2019 |

|

RU2722294C1 |

| СПОСОБ ПОДГОТОВКИ ДЕТАЛЕЙ ПОД ПАЙКУ | 2013 |

|

RU2569858C2 |

| ПРИПОЙ ДЛЯ ПАЙКИ | 2008 |

|

RU2374056C1 |

СПОСОБ СБОРКИ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ, включающий соединение деталей в условиях нагрева и охлаждения через формируемый по крайней мере на одной из поверхностей соединяемых деталей подслой металла, отличающийся тем, что, с целью удешевления и упрощения технологического процесса сборки при сохранении параметров электровакуумных приборов в процессе формирования подслоя металла, в него вводят добавки одного из элементов V группы в отношении 5 - 15 мас. % , нагревают соединяемые детали до температуры возгонки элементов V группы и выдерживают их при данной температуре 1 - 5 мин.

Авторы

Даты

1994-02-28—Публикация

1981-02-17—Подача