(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ДЕТАЛЕЙ ПОД ПАЙКУ | 2013 |

|

RU2569858C2 |

| СПОСОБ ПАЙКИ ТЕПЛООБМЕННИКА | 2013 |

|

RU2569856C2 |

| СПОСОБ СОЗДАНИЯ ТОКОПРОВОДЯЩИХ ДОРОЖЕК | 2012 |

|

RU2494492C1 |

| Способ бесфлюсовой пайки деталей | 1985 |

|

SU1276452A1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК И СОПЛОВОГО АППАРАТА ГАЗОВЫХ ТУРБИН | 2023 |

|

RU2818096C1 |

| Способ нанесения теплозащитного покрытия с двойным керамическим теплобарьерным слоем | 2022 |

|

RU2791046C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СПЛАВАХ | 2002 |

|

RU2232206C1 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ГАЗОВЫХ ТУРБИН | 2023 |

|

RU2818539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СПЛАВАХ | 1994 |

|

RU2073742C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МАГНИЯ И ЕГО СПЛАВОВ | 1999 |

|

RU2150534C1 |

Изобретение относится к пайке, в частности к способам подготовки перед пайкой поверхностей деталей корпусов СВЧ-моду- лей из алюминиевых сплавов. Цель изобретения - улучшение смачиваемости и повышение стабильности паяемости. Перед пайкой на соединяемые детали наносят двухслойное покрытие с легированным подслоем на основе никеля Компоненты внешнего слоя покрытия выбирают с меньшим сродством к кислороду, чем наиболее активный компонент легированного подслоя. Отношение толщины внешнего слоя к толщине подслоя составляет 0,02 - 0,2. После нанесения внешнего слоя производят отжиг деталей в интервале температур, при которых преобладает зернограничная диффузия легирующего компонента Затем осуществляют пайку. Способ позволяет повысить выход годного при изготовлении корпусов СВЧ- модулей. 1 табл.

Изобретение относится к пайке, в частности, к способам подготовки перед пайкой поверхностей деталей корпусов СВЧ-моду- лей, изготовленных из алюминиевых сплавов.

Цель изобретения - улучшение смачиваемости и повышения стабильности паяемо- сти.

Перед пайкой на соединяемые детали наносят двухслойное покрытие с легированным подслоем на основе никеля. Компоненты внешнего слоя покрытия выбирают с меньшим сродством к кислороду, чем наиболее активный компонент легированного подслоя. Соотношение толщин слоев составляет 0,02 - 0,2. После нанесения внешнего слоя производят отжиг деталей в интервале температур, при которых преобладает зернограничная диффузия легирующего компонента. Затем осуществляют пайку.

Состав двухслойного покрытия, толщину отдельных слоев и режим технологической адгезионной обработки выбирают с учетом свойств легирующих компонентов покрытия. Внешний слой выполняет роль регулятора (дозатора) диффузии на поверхность легирующего компонента из подслоя, а барьерная эффективность этого слоя обеспечивается термообработкой и правильным соотношением толщин слоев. Термообработка слоистой структуры, содержащей слои с легирующим элементом, имеющим высокое сродство к кислороду (фосфор, марганец), является необходимой технологической операцией, В процессе нагрева в легированном подслое за счет сегрегации легирующего компонента происходит формирование двух слоев, один из которых о

СП

VI со

обогащенный (сегрегированный) активным легирующим компонентом, а другой - обедненный им. Причем формирование сегреги- рованного слоя в данном способе происходит не на поверхности, а вблизи границы легированный подслой - внешний слой многослойного покрытия. Экспериментально установлено (послойной ОЖе- спектроскопией), что наличие межфазной границы не препятствует формированию в процессе нагрева двухслойной структуры. Сформированная термообработкой граница раздела фаз с одной стороны является барьером для диффузии вредных примесей из объема толстого слойного покрытия, а с другой стороны способствует образованию вблизи нее зоны повышенной концентрации легирующего компонента, который является раскислителем тонкого приле ающего слоя внешнего покрытия.

Если внешний слой наносится гальва- ническим способом, а легированный подслой - химическим, то возникающий в процессе нагрева градиент напряжений на границе химическое покрытие - гальваническое покрытие активирует процесс разделения (сегрегацию) компонентов химически осажденной многокомпонентной системы. Это обстоятельство также является причиной повышения активности внешнего слоя за счет формирования в области границы раздела фаз сравнительно тонкого слоя активной примеси из подслоя, которая частично раскисляет внешний слой покрытия.

Отжиг тугоплавких покрытий (на основе никеля, меди, палладия и др.) должен про изводиться при температуре не выше 230°С, так как именно в этом температурном интервале в системе металлов, имею щих высокую температуру плавления, процесс диффузии происходит преимущественно по границам зерен.

С повышением температуры увеличивается вероятность связывания легирующего компонента в химическое соединение. В этом случае диффузия легирующего компонента в свободном состоянии затруднитель- на и раскисление внешнего слоя легирующим компонентом не представляется возможным. Применение при отжиге восстановительной или инертной среды способствует диффузии легирующего компонента.

Рассмотрим влияние соотношения толщин слоев многослойного покрытия на пая- емость.

Первоначально наносимое на труднопаяемые материалы, как правило, химическим способом легированное покрытие -выполняет одновременно атикоррозионную защитную функцию по отношению к основному материалу.

Обычно толщина покрытия в этом случае составляет h 9 - 18 мкм. При уменьшении толщины покрытия на таких материалах как алюминий и титан возможно растрескивание и нарушение сплошности покрытия в условиях циклического изменения температуры. Увеличение толщины покрытия более

0 18 мкм приводит к увеличению напряженности в верхних слоях покрытия и его скалыванию. Чем тоньше верхний слой, тем активнее происходит его раскисление легирующим компонентом из подслоя.

5Однако при отношении толщины внешнего слоя к толщине подслоя менее 0 02 барьерная эффективность внешнего слоя уменьшается, вследствие чего легирующий компонент свободно диффундирует на по0 верхность и окисляется.

Увеличение отношения толщины внешнего слоя к толщине подслоя более 0,2. как экспериментально установлено, практически исключает воздействие в процессе пай5 ки легирующего компонента на паяемость внешнего слоя.

Важным условием, обеспечивающим реализацию предлагаемого способа улучшения паяемости, является соблюдение си0 отношения активностей к кислороду компонентов легированного покрытия и компонентов внешнего слоя.

Как показали эксперименты, раскисление материала легирующей добавкой воз5 можно только в том случае, если сродство к кислороду легирующего компонента выше, чем сродство к кислороду материала основы, вследствие чего и раскисление верхнего слоя металлического покрытия за счет диф0 фузии легирующей добавки из подслоя многослойного покрытия возможно только в случае, когда компоненты внешнего слоя металла или сплава обладают меньшим сродством к кислороду, чем наиболее активный

5 компонент внешнего слоя покрытия.

Пример. Подготовка поверхности деталей перед пайкой.

Перед нанесением покрытия детали из сплава АМц обрабатывают травлением в

0 NaOH, затем в растворе НМОз+ HF осветляют в НМОз, и промывают в деионизованной воде. Далее наносят химическим способом легированное покрытие никель-форфор (до 12% Р), в качестве подслоя используя элек5 тролит следующего состава: Серно-кислый

никель NiS04-7H2020 -- 25 г/л

Гипофосфит натрия25 - 30 г/л

Уксусная кислота ледяная г/л Уксусно-кислый натрий 10 - 15 г/л

Молочная кислота30 - 35 мл

Гиомочевинэ0,001 - 0,0032 г/л

Характеристика электролита: р - 4.1 4.2; Твамны 78 - 82°С.Толщина легированного подслоя никель-фосфор составляет 18 мкм.

После нанесения подслоя детали отжигают в водороде или на воздухе при 200 -- 230°С в течение 1 ч для обеспечения адгезионного сцепления покрытия и материала основы.

После отжига поверхность деталей декапируют в растворе НМОз, промывают в деионизованной воде и наносят гальваническим способом внешний слой никеля толщиной 1 мкм. Отношение толщины верхнего слоя к толщине легированного подслоя составляет не менее 0,056.

Затем детали отжигают в инертной или восстановительной среде (азот или водород с температурой точки росы не выше 40°С). Режим отжига выбирают в интервалетемпе- ратур 200 - 230°С при времени выдержки 1 ч.

После такой обработки на поверхности внешнего слоя покрытия деталей методами ОЖе-спектроскопии и вторичной ионной масс-спектроскопии регистрируют отсутствие или наличие фосфора, по которой судят о склонности поверхности к окислению.

Детали, успешно прошедшие все виды испытаний на пяемость по рассмотренной

технологической цепочке, имеют поверхно сти. пригодные для проведения операций сборки СВЧ-узлов в условиях промышленного производства. В случае смачивания

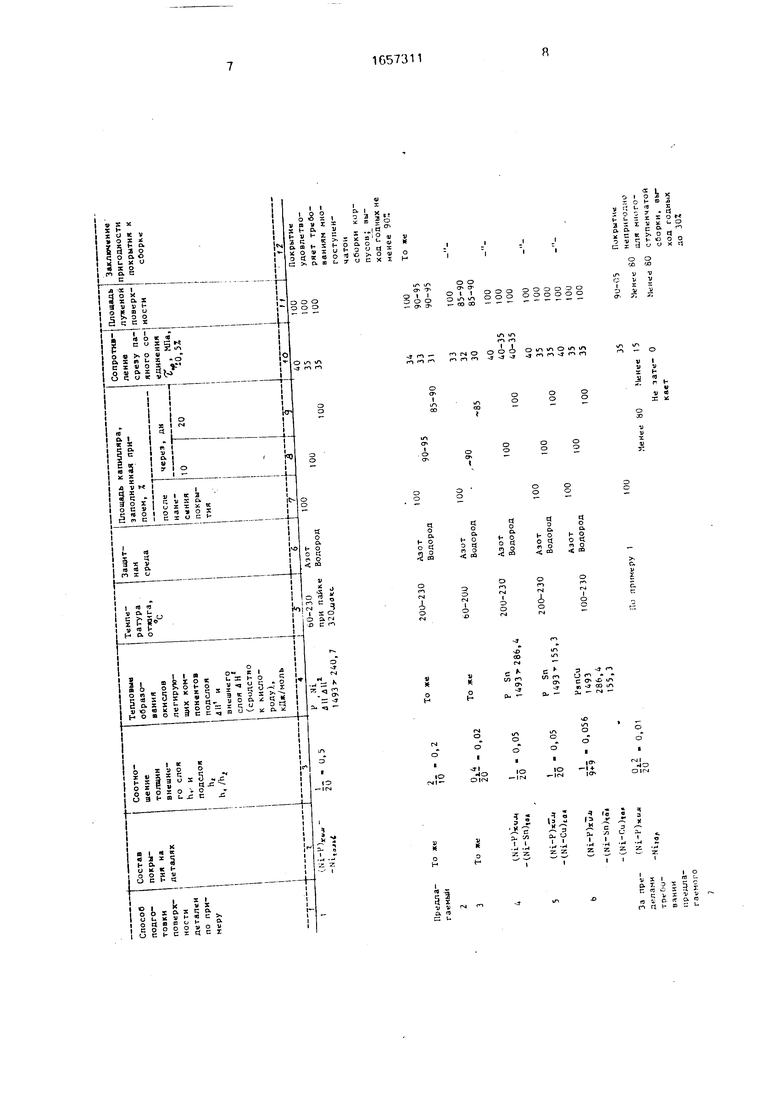

припоем менее 80% площади подготовка поверхности считается неудовлетворительной. Результаты испытаний приведены в таблице.

Использование предлагаемого способа

позволит повысить выход годного при изготовлении корпусов СВЧ-модулей.

Формула изобретения

Способ изготовления алюминиевых

корпусов модулей, включающий нанесение двухслойного покрытия с легированным. подслоем на основе никеля и пайку, отличающийся тем, что, с целью улучшений

смачиваемости и повышения стабильности1, паяемости за счет дозированного легирования внешнего слоя компонентами подслоя, отношение толщины внешнего слоя к толщине подслоя составляет 0,02 - 0,2, а компоненты внешнего слоя покрытия выбирают с меньшим сродством к кислороду, чем наиболее активный компонент легированного подслоя, при этом после нанесения внешнего слоя детали отжигаю в интервале температур, при которых преобладает зернограничная диффузия легирующего компонента.

Предла- То же гэемын

Го - ° 2

To же

°1 - 0,02 20

(.NL-V)«u.4 -(Ni-Sn),.,

(Ni-P)x.u -(Ni-Cu)m«

(Ni-V)scu

-INi-bnJtf

-(Ni-r,u),«,

(Ni-P)xuj,

-Ni.a,

20

1 20

1 9+9

0,05

0,05

. 0,056

°d - 0,01 20

o

100

IP

40 35 35

I t

Too

100 100

Z

Покрытие удовлетворяет требованиям многоступенчатом

сборки корпусов выход годных не менее 90

То же

С1 (Л

-J W

0,05

эз

. 0,056

прчмеРУ

100

35

Менее 80Менее 15

Не тате- О каст

Покрытие непригодно Менее ЬО цля Н1К,ГОМенее 80 ступенчатой сборки, выход годных до 301

Примечание. Теплоты образования окислов элементов л н.

То же

ГЛ

.

гчах.

приведены в соответствии с известным способом.

| Электронная техника | |||

| Сер | |||

| Электроника СВИ, 1979, вып | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-06-23—Публикация

1989-03-15—Подача