(54) ПОЛИМЕРИЗАЦИОННАЯ УСТАНОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимеризационная батарея | 1980 |

|

SU923583A1 |

| Полимеризационная установка | 1982 |

|

SU1052251A1 |

| Полимеризатор | 1980 |

|

SU942788A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНОВОГО КАУЧУКА | 2009 |

|

RU2412206C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2209213C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1998 |

|

RU2141973C1 |

| Способ управления процессом растворной полимеризации бутадиена | 1980 |

|

SU937466A1 |

| Способ получения антитурбулентной присадки к органическим средам, в том числе к нефти для снижения гидродинамического сопротивления при их перекачке по трубопроводам | 2017 |

|

RU2675701C1 |

| Полимеризатор | 1981 |

|

SU1074584A1 |

| МНОГОСТАДИЙНЫЙ ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2012 |

|

RU2559631C1 |

1

Изобретение относится к установкам для синтеза синтетических каучуков и может быть использовано в производстве различных полимерных материалов.

Известна установка для непрерывной суспензионной полимеризации и сополимеризации стирола, содержащая полимеризаторы, соединенные между собой при помощи конфузорно-диффузорных втулок, выгрузное устройство и перемешивающие устройства, расположенные эксцектрично по (угнощению к корпусам полимеризаторов и имеющих различные направления вращения 1.

Недостатком такой батареи является то, что перекачка реакционной массы из реактора в реактор осуществляется за счет создания давления на входе в первый полимеризатор, т. е. требуется применение мощного насоса. Данную установку невозможно использовать при отводе тепла экзотермической реакции за счет кипения растворителя, так как в реакторах отсутствует поверхность раздела фаз.

Известен способ рециркуляции водорода в производстве олефиновых сополимеров, получаемых в растворе, реализуемый на установке, содержащей два реактора-полимеризатора, причем перекачка реакционной массы из реактора в реактор осуществляется с помощью насоса 2.

Недостатком такой установки является то, что производительность насоса должна

5 быть согласована с подачей компонентов в реактор, что практически невозможно, особенно при изменении физических свойств продукта во время реакции полимеризации. К тому же в данной батарее полимеризаторов невозможно отводить тепло за счет

10 испарения растворителя.

Известна также установка, содержащая реакторы-полимеризаторы, холодильникиконденсаторы, насосы для перекачки реакционной массы, трубопроводы, запорную 15 арматуру, насосы для обеспечения циркуляции паров растворителя через холодильники-конденсаторы.

Реагенты подаются в первый реактор установки, где завязывается реакция полимеризации. Поскольку реакция полиме20ризации экзотермическая, товыделяющееся тепло приводит к испарению растворителя как низкокипящего компонента. Крэффициент заполнения аппарата 0,7. В газовой фазе происходит сепарация вторичного паpa ют капель раствора, и пары поступают в холодильник-конденсатор. При конденсации паров тепло отдается хладагенту. Требуемое давление в реакторах поддерживается с помощью вакуум-насосов 3.

Недостатком данной полимеризационной установки является отсутствие устройств, обеспечивающих поддержание определенного уровня реакционной массы в аппаратах. Чтобы реакторы не переполнялись или не опустошались необходимо обеспечить строга определенную производительность перекачивающих насосов, что при изменении физических свойств среды практически невозможно. Регулирование производительности насоса с помощью КИП также является ненадежным, так как следует учитывать возможное ценообразование в реакторах и газонасыщение реакционной массы парами растворителя, что приводит к- изменению уровня. Для надежной работы установки в целом, при обеспечении оптимальной гидродинамической обстановки в каждом из полимеризаторов необходимо, чтобы в. каждом из аппаратов была своя высота жидкостного слоя. К тому же интенсивность тепловыделения в реакторах неодинакова, что объясняется кинетикой процесса полимеризации. Все эти факторы требуют автомодельного поддержания заданного уровня в полимеризаторах.

Цель изобретения - повышение надежности работы установки за счет поддержания определенного уровня в реакторах.

Поставленная цель достигается тем, что в полимеризационной установке синтеза синтетического каучука, содержащей установленные последовательно по ходу жидкости реакторы, соединенные между собой по жидкости посредством трубопроводов, расположенных в нижней части и оснащенных насосами, газовое пространство каждого последующего реактора соединено с жидкостной зоной предыдущего реактора посредством переточного трубопровода с установленным на нем дополнительным насосом.

Каждый реактор, начиная со второго, снабжен всасывающим устройством, расположенным выше уровня раздела фаз и выполненным в виде кольцевого коллектора, имеющего в сечении треугольник, направленный верщиной вверх к которому подключен всасывающий патрубок дополнительного насоса.

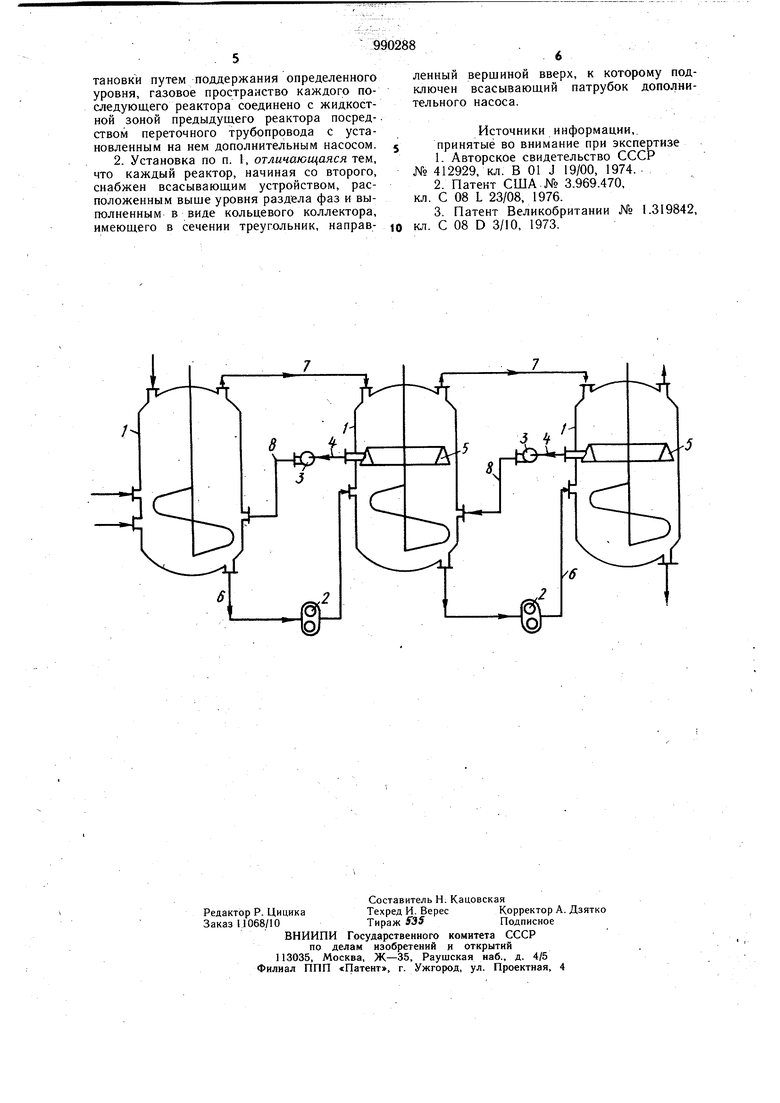

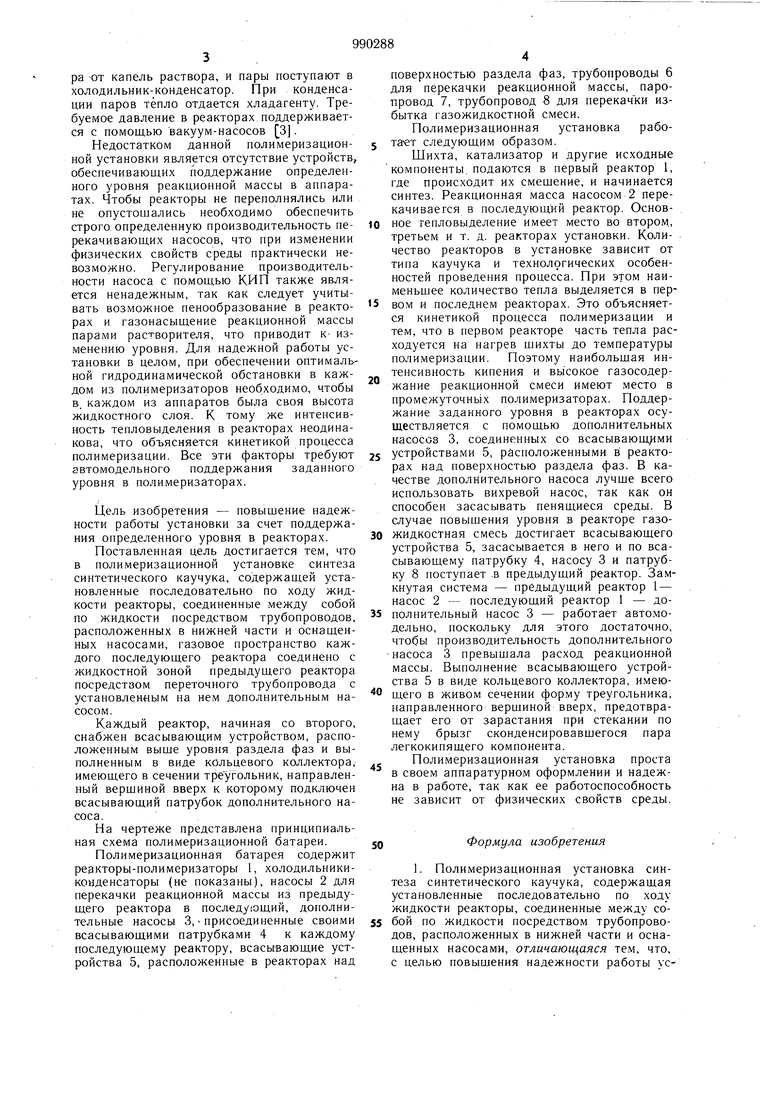

На чертеже представлена принципиальная схема полимеризационной батареи.

Полимеризационная батарея содержит реакторы-полимеризаторы 1, холодильникиконденсаторы (не показаны), насосы 2 для перекачки реакционной массы из предыдущего реактора в последующий, дополнительные насосы 3, присоединенные своими всасывающими патрубками 4 к каждому последующему реактору, всасывающие устройства 5, расположенные в реакторах над

поверхностью раздела фаз, трубопроводы 6 для перекачки реакционной массы, паропровод 7, трубопровод 8 для перекачки избытка газожидкостной смеси.

Полимеризационная установка работает следующим образом.

Шихта, катализатор и другие исходные

компоненты, подаются в первый реактор 1,

где происходит их смешение, и начинается

синтез. Реакционная масса насосом 2 перекачиваегся в последующий реактор. Основное тепловыделение имеет место во втором., третьем и т. д. реакторах установки. Количество реакторов в установке зависит от типа каучука и технологических особенностей проведения процесса. При этом наименьшее количество тепла выделяется в первом и последнем реакторах. Это объясняется кинетикой процесса полимеризации и тем, что в первом реакторе часть тепла расходуется на нагрев щихты до температуры полимеризации. Поэтому наибольщая интенсивность кипения и высокое газосодержание реакционной смеси имеют место в промежуточных полимеризаторах. Поддержание заданного уровня в реакторах осуществляется с помощью дополнительных насосов 3, соединенных со всасывающ ими

5 устройствами 5, расположенными в реакторах над поверхностью раздела фаз. В качестве дополнительного насоса лучще всего использовать вихревой насос, так как он способен засасывать пенящиеся среды. В случае повыщения уровня в реакторе газо0 жидкостная смесь достигает всасывающего устройства 5, засасывается в него и по всасывающему патрубку 4, насосу 3 и патрубку 8 поступает .в предыдущий реактор. Замкнутая система - предыдущий реактор 1 - насос 2 - последующий реактор 1 - до5 полнительный насос 3 - работает авто.модельно, поскольку для этого достаточно, чтобы производительность дополнительного насоса 3 превышала расход реакционной массы. Выполнение всасывающего устройства 5 в виде кольцевого коллектора, имею0 щего в живом сечении форму треугольника, направленного верщиной вверх, предотвращает его от зарастания при стекании по нему брызг сконденсировавщегося пара легкокипящего компонента.

Полимеризационная установка проста в своем аппаратурном оформлении и надежна в работе, так как ее работоспособность не зависит от физических свойств среды.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-01-23—Публикация

1980-07-23—Подача