Изобретение относится к химии высокомолекулярных соединений, конкретно к способу получения сверхвысокомолекулярных поли-альфа-олефинов, которые являются веществами эффективно снижающими гидродинамическое сопротивление движению органических жидкостей по трубопроводам, так называемыми антитурбулентными присадками. Добавление поли-альфа-олефинов в небольших количествах к органическим жидкостям (5÷50) ррт при транспортировке по трубопроводам снижает гидродинамическое сопротивление, например, нефти на 25÷40%.

Известны методы получения антитурбулентных присадок путем полимеризации альфа-олефинов с числом углеродных атомов 2÷30 в органическом растворителе под действием катализаторов Циглера-Натта, включающих треххлористый титан и сокатализаторы, различные варианты алкилалюминия и алкилалюминий хлоридов с различными добавками [Пат. США №4415714, 1983 г.; Пат. США №4289679, 1981 г.]. Полимеризацию проводят в углеводородном растворителе: бутан, пентан, гексан, гептан, октан, бензол, толуол, ксилол и др. При этом возможно проведение полимеризации в легкокипящем растворителе, (например, бутане) с последующей заменой его на менее пожаровзрывоопасный (например, керосин). Полимеризацию проводят при перемешивании, отмечая при этом, что перемешивание не должно быть интенсивным. Интенсивное перемешивание снижает молекулярную массу полимера, что приводит к ухудшению антитурбулентных свойств. Получают полимер с концентрацией ≤20% и характеристической вязкостью (7÷8) дл/г (по методу Single-Buld).

Отсюда очевидно, что эти способы не позволяют получить полимер со сверхвысокой молекулярной массой (≥10000000), а следовательно, с высокой эффективностью антитурбулентного действия.

Известен способ получения антитурбулентной присадки суспензионного типа путем проведения полимеризации альфа-олефинов на катализаторах Циглера-Натта в среде перфторированных алканов с последующей их заменой на дисперсионную среду, содержащую антиагломератор, с использованием в качестве дисперсионной среды спиртов, гликолей, моно- или ди-эфиров гликолей [Пат. РФ №2443720, 2012 г. ].

Данный способ позволяет получать суспензию высокомолекулярного полиолефина с концентрацией ~ 30%, при этом молекулярная масса полимера составляет (5,7÷7,5)⋅106 угл. ед. Использование такого полимера в качестве антитурбулентной присадки в дозировке 14÷17 ppm снижает гидродинамическое сопротивление перекачиваемой углеводородной жидкости на 30%.

Недостатком данного технического решения является необходимость использования труднодоступных дорогостоящих перфторированных углеводородов, в среде которых ведется полимеризация, что делает проблематичной промышленную реализацию способа.

Известен также способ получения полигексена-1 путем полимеризации гексена-1 в инертной атмосфере в гептане в присутствии каталитической системы, полученной обработкой графита алюминийорганическим соединением, затем четыреххлористым титаном с последующим удалением под вакуумом непрореагировавших с графитом компонентов каталитической системы и дальнейшим активированием полученного продукта триэтилалюминием или диэтилалюминийхлоридом при молярном соотношении Al(C2H5)2Cl:Ti=(3,5+28,3):1,0 [Пат. РФ №2073024,1997 г.].

В соответствии с данным способом получают полимер в виде суспензии, содержащей ~ 30% графита в смеси гептана с непрореагировавшим мономером. После чего полимер отделяют высаждением спиртом и отмывают от остатков катализатора. В результате получают полимер с молекулярной массой 0,4÷14,7⋅106 угл. ед. Однако сложности всех описанных процедур получения полимера делают способ малопригодным для практической реализации.

Известен способ, реализованный в промышленности, получения сверхвысокомолекулярных поли-альфа-олефинов, используемых в качестве антитурбулентных присадок, путем проведения полимеризации альфа-олефинов в массе с использованием катализаторов Циглера-Натта при сильном охлаждении и без перемешивания реакционной массы [Пат. США №4720397, 1988 г.; Пат. США №4826728,1989 г.; Пат. США №4837249,1989 г.; Пат. США №5504131,1996 г.; Пат. США №6939902, 2005 г.].

В связи с тем, что полимеризация проходит с выделением большого количества тепла, реакционная масса разогревается. Повышение температуры приводит к деструкции полимера, то есть снижению его молекулярной массы. Во избежание этого явления приходится использовать специальные реакторы - как правило, цилиндрические контейнеры с диаметром цилиндра не более девяти дюймов. В этом случае осуществляется эффективный отвод тепла реакции. Образовавшийся полимер подвергают криогенному измельчению и из измельченной массы изготавливают суспензию в среде органического продукта, не растворяющего полимер, например, алифатических спиртов [Пат. США №6172151, 2001 г.; Пат. США №7012046, 2006 г. ].

Таким способом получают сверхвысокомолекулярные поли-альфа-олефины (молекулярная масса, Mw≥10000000 угл. ед.). Эти полимеры являются эффективными антитурбулентными присадками, снижающими гидродинамическое сопротивление при транспортировании углеводородных жидкостей по трубопроводу на 30 и более %.

Недостатки способа связаны с его низкой производительностью: необходимо использовать большое количество специфических реакторов, время полимеризации исчисляется неделями, невозможно введение и распределения антиоксиданта, необходимого для хранения полигексена.

Известен также способ получения высокомолекулярного полигексена, обладающего свойствами агента снижения гидродинамического сопротивления, путем полимеризации гексена-1 в присутствии каталитической системы, включающей четыреххлористый титан на магнийсодержащем носителе, электродонорное соединение и сокатализатор, состоящий из триалкилалюминия и электродонорного соединения, полимеризацию проводят при температуре 0÷50°С [Пат. РФ №2230074, 2004 г. ].

Данный способ позволяет получать высокомолекулярный полигексен с характеристической вязкостью (1,2÷1,71) м3/кг.

Полимеризацию гексена-1 проводят в среде углеводородного растворителя (гептан). Выделение полимера из раствора осуществляют высаживанием изопропиловым спиртом.

Однако в условиях промышленного производства поли-альфа-олефинов, применяемых для изготовления антитурбулентных присадок, как на стадии полимеризации, так и на стадии выделения полимера из раствора в виде дисперсии в органическом веществе, не растворяющем поли-альфа-алефин, сопровождается термическим или термо-механическим воздействием. В результате этого воздействия происходит деструкция свервысокомолекулярного полимера, молекулярная масса полимера и его характеристическая вязкость снижаются.

Проведение полимеризации гексена-1 в массе или в условиях, обеспечивающих минимальную деструкцию полимера за счет регулирования числа оборотов мешалки при величине критерия Рейнольдса в диапазоне 400-2700 об/мин [Пат РФ №2576004, 02.02.2016 г].

Что же касается предотвращения деструкции полигексена на последующих стадиях производства антитурбулентной присадки (дегазация, дробление крошки до размера (0,5-1,0) мм) технического решения не приводится ни в данном патенте, ни в другой литературе.

Как показывает практический опыт при термическом и механическом воздействии прежде всего деструктируют высокомолекулярные фракции, и образуются полимеры с молекулярной массой менее 5 млн. угл. ед., даже при наличии фенольного антиоксиданта НГ-2246, и их доля увеличивается с (3-5) % масс до (30-40) % масс, а низкомолекулярные фракции не эффективны как антитурбулентные присадки.

Наиболее близким по техническому решению является способ по патенту [Пат.РФ №2590535, 02.09.2015 г].

Согласно этому способу через мерники в емкостной аппарат полимеризатор в токе азота поместили при перемешивании подготовленные гексен-1 (мономер, полимеризационной чистоты, t кипения 63°С) и циклогексан (растворитель, полимеризационной чистоты, t кипения 80,74°С) в соотношении (1:3,5) по массе. Приготовленную таким образом шихту циклично вакуумировали и барботировали азотом (ОСЧ, 99,999%) при перемешивании до остаточного содержания кислорода в отходящем газе 0,0006%. Температуру реакционной массы поддерживали минус 20,0°С.

Дополимеризационную подготовку мономера и растворителя осуществляли путем осушения компонентов шихты на цеолитах до суммарного остаточного содержания влаги не более 0,0005% масс.

Далее в полимеризатор через мерники загрузили 10% раствор триэтилалюминия (алюминийорганический сокатализатор) в циклогексане и вели перемешивание в течение 20 минут. Еще через 20 минут добавили модифицированный титан-магниевый катализатор и вели перемешивание в течение 5 минут, после чего перемешивание было прекращено и реакционную массу выдержали при -20°С в течение 50 часов. Соотношение альфа-олефин : катализатор (в расчете на Ti составило 105:1, а катализатор (в расчете на Ti): алюминийорганический сокатализатор (в расчете на ТЭА) составило 1:10 по массе.

Полученный раствор полимера в углеводородном растворителе (с одновременным определением степени конверсии мономера) через форсунки с диаметром сопла 1 мм передавили в диссольвер с приготовленной смесью этилцеллозольва (10%), рапсового масла (44%), стеарата кальция (6%) и агидола-1 (0,05%), подогретой до 95°С, где вели отгонку циклогексана и оставшегося гексена-1 до прекращения конденсации их паров, после чего полученную суспензию полимера передали на ленточный пресс-фильтр, где произвели концентрирование суспензии с одновременной ее доочисткой от остаточных содержаний циклогексана и гексена-1 (содержание полимера в товарной форме составило 40% массовых). Напряжение сдвига при прохождении раствора полимера через сопла форсунок составило ровно 85 с-1. Процесс занял длительное время, агломерирования частиц не наблюдалось.

Сконденсированные пары разделили на ректификационной колонне, после чего направили мономер и растворитель на отмывку водой и осушение на цеолитах, а дисперсионную среду - в диссольвер, для их повторного использования.

Степень конверсии составила 97% по мономеру и 22% по всей смеси в целом.

Снижение гидродинамического сопротивления (DE) н-гексана суспензией ПТП в количестве 16 ppm составило 46,3%.

Размер 90% частиц дисперсионной фазы составил от 60 до 150 мкм.

Средневязкостная молекулярная масса полимера в массе перед подачей его в диссольвер, определенная методом гельпроникающей хроматографии, составила 2,027-107 а.е.м., а молекулярная масса полимера в полученной ПТП 1,974-107 а.е.м.

К недостаткам указанного способа, затрудняющего промышленную реализацию является:

- большая продолжительность процесса полимеризации (50 часов);

- низкая производительность выделения полимера и дегазации растворителя и остатков гексена-1, из-за низкой пропускной способности форсунки;

- высокая температура дегазации (95°С) и продолжительное время пребывание полигексена в зоне высокой температуры;

- использование пресс-фильтра приводит к слипанию крошки.

Целью настоящего изобретения является разработка промышленного высокопроизводительного способа производства дисперсии поли-альфа-олефинов для получения из сверхвысокомолекулярных поли-альфа-олефинов, являющихся антитурбулентными присадками к органическим жидкостям без деструкции поли-альфа-олефинов на стадиях дегазации и дробления.

Поставленная цель достигается:

1. Проведением полимеризации альфа-олефинов в массе или среде органического растворителя, с использованием катализаторов Циглера-Натта, при перемешивании, осуществляемом с интенсивностью, обеспечивающей для исходной полимеризационной шихты соблюдение центробежного критерия Рейнольдса в диапазоне 400÷2700, при температуре (0÷30)°С, с получением полимера с характеристической вязкостью не менее 1,7 м3/кг.

2. Полимеризацией альфа-олефинов в органическом растворителе с конверсией мономеров в полимер (30-85) % масс.

3. Выделением поли-альфа-олефина водной дегазацией в присутствии фенольного и аминного антиоксиданта и изготовление суспензии при механическом дроблении полимера.

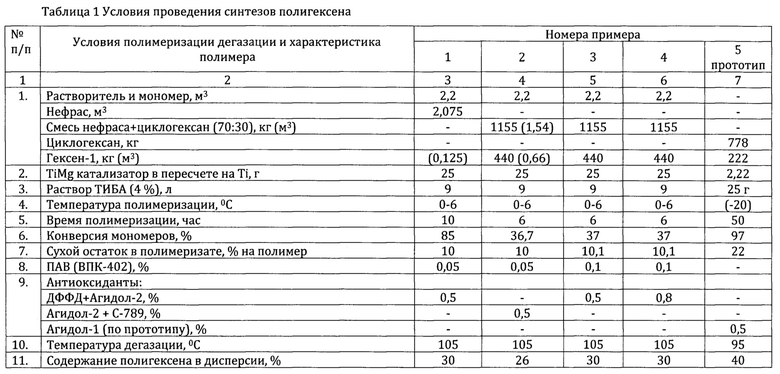

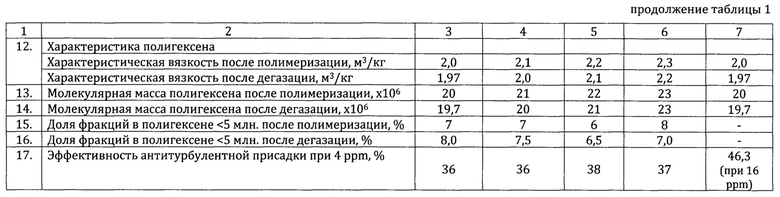

Изобретение иллюстрируется примерами конкретного исполнения.

Пример 1. В реактор объемом 3 м3 в атмосфере азота загружали 2,2 м3 очищенную примесей шихту, содержащую растворитель - нефрас и 12,5% масс гексен-1. Реактор снабжен рамной мешалкой с регулируемым числом оборотов, рубашкой рассольного охлаждения, приборами для контроля давления и температуры.

Далее включали охлаждение и при температуре 0°С подавали 9 литров раствора триизобутилалюминия в нефрасе (концентрация 4%). Перемешивали шихту со скоростью мешалки 48 об/мин, вводили суспензию титано-магниевого катализатора (25 г по титану) и перемешивают с той же скоростью в течение 10 минут. Затем устанавливали скорость вращения мешалки 10 об/мин (соответствует Reц=400). Момент введения катализатора отмечали как начало полимеризации. Полимеризацию проводили при температуре (0-6)°С до конверсии мономера в полимер 85%. Время полимеризации 10 часов, характеристическая вязкость полигексена из раствора - 21 дл/г.

Раствор полимеризата смешивали в потоке с 20 литрами раствора смеси антиоксидантов: дифенилфенилендиамин (ДФФД) и Агидол-2 (НГ-2246) в соотношении 1,0: 1,0 в нефрасе при общей дозировке антиоксидантов 0,5% масс на полигексен с добавкой катионоактивного поверхностно-активного вещества (ПАВ) полидиметилдиаллиламмоний хлорида (торговое название ВПК-402) в количестве 0,1% масс на полигексен.

ПАВ вводили для лучшего распределения антиоксидантов в вязкой среде полимеризата.

Полимеризат заправляли антиоксидантами через паровое инжекторное устройство, ПАВ насосами подавали на первую ступень водной дегазации, в которой при температуре 105°С за счет пара осуществляли отгонку растворителя нефраса и остатков гексена-1 с образованием водной пульпы полимера, содержащей антиагломератор - кальциевая соль алкилсульфонатов в количестве 2% масс на полимер. Водная пульпа полимера насосом подавалась на вторую ступень водной дегазации для окончательной отгонки остатков растворителя нефраса и гексена-1, которые через систему конденсации собирались в сборник и далее направлялись на очистку. Со второй ступени дегазации водную пульпу полимера подавали на вибросито, где отделяли воду, а крошку полимера подавали в емкость с мешалкой, содержащей 125 литров этилцелозольва, 125 литров бутанола, 2% масс SiO2 и 5% масс бисстеариламида. Получали «грубую» дисперсию полигексена и подавали на дробилку (мельницу), после чего дисперсию полигексена собирали в поластиковый куб объемом 1 м3.

В полученной дисперсии полигексена определяли, характеристическую вязкость полигексена, ММР полигексена, концентрацию полигексена в дисперсии. Результаты анализов приведены в таблице 1.

Пример 2. Получение полигексена проводили по примеру 1 с использованием в качестве растворителя - смесь нефраса и циклогесана в соотношении 70:30, а в качестве антиоксиданта использовалась смесь антиоксиданта Агидол-2 и параалкиламинодифенил амина (С-789) в количестве 0,5% масс. Конверсия мономеров в полимер 90%. Время полимеризации 6 часов.

Пример 3. Получение полигексена проводили по примеру 1 с использованием антиоксиданта - смесь антиоксидантов дифенилфенилендиамина (ДФФД) и Агидола-2 (НГ-2246) в количестве 0,5% масс на полимер.

Пример 4. Получение полигексена проводили по примеру 1 с использованием антиоксиданта антиоксиданта - смесь антиоксидантов дифенилфенилендиамина (ДФФД) и Агидола-2 (НГ-2246) в количестве 0,8% масс на полимер

Пример 5. По прототипу - с антиоксидантом Агидол-1.

Результаты анализов приведены в таблице 1.

Таким образом, примеры иллюстрируют, что дисперсия полигексена может быть получена в промышленных объемах по предлагаемому способу с исключением недостатков технологии по известному способу и высокой эффективности антитурбулентной присадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИТУРБУЛЕНТНОЙ ПРИСАДКИ К ОРГАНИЧЕСКИМ СРЕДАМ ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ ПРИ ИХ ТРАНСПОРТИРОВКЕ | 2014 |

|

RU2576004C2 |

| Способ получения антитурбулентной присадки к нефти и нефтепродуктам | 2017 |

|

RU2654060C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ НА ОСНОВЕ ПОЛИАЛЬФАОЛЕФИНОВ (ВАРИАНТЫ) | 2015 |

|

RU2590535C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЕНТА СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ | 2000 |

|

RU2171817C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ И ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА, ПОЛУЧЕННАЯ НА ЕГО ОСНОВЕ | 2015 |

|

RU2579583C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИТУРБУЛЕНТНОЙ ПРИСАДКИ СУСПЕНЗИОННОГО ТИПА | 2010 |

|

RU2443720C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ ТУРБУЛЕНТНОГО ПОТОКА ЖИДКИХ УГЛЕВОДОРОДОВ В ТРУБОПРОВОДАХ С РЕЦИКЛОМ СОЛЬВЕНТА | 2018 |

|

RU2667897C1 |

| Способ формирования и состав противотурбулентной присадки | 2015 |

|

RU2607914C1 |

| ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2579588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ С РЕЦИКЛОМ МОНОМЕРОВ, СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ, СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ ПОЛИ-α-ОЛЕФИНОВ ДЛЯ ЭТИХ СПОСОБОВ И ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА НА ИХ ОСНОВЕ | 2012 |

|

RU2505551C2 |

Изобретение относится к химии высокомолекулярных соединений. Описан способ производства антитурбулентной присадки к органическим средам, в том числе к нефти для снижения гидродинамического сопротивления при их перекачке по трубопроводам, заключающийся в каталитической полимеризации гексена в присутствии (70-88) объемных % растворителя, титаномагниевого катализатора и алюминийорганического сокатализатора до содержания полимера (5-10) мас.% с получением раствора полимера, и выделения полимера из раствора методом водной дегазации с подачей раствора через паровое инжекторное устройство, при этом в полимеризат предварительно вводится смесь фенольного и аминного антиоксиданта, стабилизированное катионоактивным ПАВ, выбранным из группы четвертичных аммониевых солей при общей дозировке антиоксиданта 0,5-1,0 мас.% на полимер и весовым соотношении ПАВ : антиоксидант, равным (0,05-0,1):1,0, с последующим отделением крошки полимера от воды на вибросите, смешением крошки полимера с дисперсионной средой и дроблением крошки до размера 0,5-1 мм. Технический результат - разработка промышленного высокопроизводительного способа производства дисперсии поли-альфа-олефинов для получения из сверхвысокомолекулярных поли-альфа-олефинов, являющихся антитурбулентными присадками к органическим жидкостям без деструкции поли-альфа-олефинов на стадиях дегазации и дробления. 5 пр., 1 табл.

Способ производства антитурбулентной присадки к органическим средам, в том числе к нефти для снижения гидродинамического сопротивления при их перекачке по трубопроводам, заключающийся в каталитической полимеризации гексена в присутствии (70-88) объемных % растворителя, титаномагниевого катализатора и алюминийорганического сокатализатора до содержания полимера (5-10) мас.% с получением раствора полимера, и выделения полимера из раствора методом водной дегазации с подачей раствора через паровое инжекторное устройство, при этом в полимеризат предварительно вводится смесь фенольного и аминного антиоксиданта, стабилизированное катионоактивным ПАВ, выбранным из группы четвертичных аммониевых солей при общей дозировке антиоксиданта 0,5-1,0 мас.% на полимер и весовом соотношении ПАВ : антиоксидант, равным (0,05-0,1):1,0, с последующим отделением крошки полимера от воды на вибросите, смешением крошки полимера с дисперсионной средой и дроблением крошки до размера 0,5-1 мм.

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ НА ОСНОВЕ ПОЛИАЛЬФАОЛЕФИНОВ (ВАРИАНТЫ) | 2015 |

|

RU2590535C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИТУРБУЛЕНТНОЙ ПРИСАДКИ К ОРГАНИЧЕСКИМ СРЕДАМ ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ ПРИ ИХ ТРАНСПОРТИРОВКЕ | 2014 |

|

RU2576004C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1995 |

|

RU2087489C1 |

| Способ подготовки металлических поверхностей изделий из черных металлов и нержавеющих сталей перед нанесением полимерных составов в текучем и вязкотекучем состоянии | 2020 |

|

RU2743279C1 |

| WO 2013048289 A4, 04.04.2013. | |||

Авторы

Даты

2018-12-24—Публикация

2017-06-26—Подача