Изобретение относится к области нефтехимии, в частности, к способу получения олигомеров пиперилена, применяемых в качестве пленкообразующего вещества в покрытиях, модификаторов резиновых изделий различного назначения.

Известен способ получения низкомолекулярных карбоцепных полимеров (Пат. России N 2050369, C 08 F 231/10, 2/06, опубл. 20.12.95) сополимеризацией диенового мономера в среде углеводородного растворителя при температуре 90-150oC в присутствии радикальных инициаторов, где диеновый мономер на 50-25 мас.% состоит из смеси цис- и транс-изомеров пиперилена, при их массовом соотношении от 1:1,5 до 1:2.

К недостаткам известного способа относятся:

- невозможность обеспечения одинаковых условий полимеризации низкомолекулярных полимеров в реакторах-полимеризаторах больших объемов:

- низкие скорости полимеризации:

- дополнительные операции по усреднению свойств низкомолекулярных полимеров в емкости для сбора полученного материала.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является известный способ получения олигомеров пиперилена (Пат. России N 2034857, C 08 F 236/04, опубл. 10.05.95), в котором пиперилен-ректификат или пипериленовую фракцию с углеводородным растворителем направляют на полимеризацию в реактор смешения. Дополнительно в шихту вводится 5-10 мас. % изоамилена, 1-5% скипидара или пинена, а в качестве катализатора используют эфират треххлористого алюминия. Количество каталитического комплекса подают исходя из условий поддержания температуры полимеризации 50-115oC. Затем полученный продукт дезактивируют, дегазируют и подают в сборник в виде готового продукта.

Недостатки этого способа заключаются в следующем:

- сложность управления температурой полимеризации в реакторе большого единичного объема, что требует дополнительного охлаждения реакционной массы в кожухотрубном теплообменнике;

- невозможность устранения различия температуры и концентрации компонентов по объему реактора приводит к получению различной молекулярной массы продукта;

- дезактивация каталитического комплекса в реакторе смешения, имеющего большой объем, невысока и неодинакова в различных частях реакционной массы.

Для обеспечения одинаковых условий полимеризации и получения более светлого и однородного олигомера пиперилена, увеличения производительности технологической линии заявитель предлагает получать олигомеры пиперилена олигомеризацией пипериленсодержащих смесей в присутствии каталитического комплекса в среде углеводородного растворителя, подачей регулятора молекулярной массы, дезактивацией каталитического комплекса в олигомеризате и его дегазацией. При этом процесс образования каталитического комплекса, полимеризации пипериленсодержащих смесей, охлаждения реакционной массы, подачи регулятора молекулярной массы и дезактивацию каталитического комплекса в олигомеризате осуществляют в условиях развитого турбулентного потока в трубчатом секционном реакторе или трубчатых секционных реакторах, расположенных последовательно для каждой стадии или в пучке трубчатых секционных реакторов, работающих параллельно.

Эта цель достигается за счет того, что в условиях развитого турбулентного потока создаются условия образования каталитического комплекса путем введения 1,2 или 3-х его компонентов с разной очередностью подачи в секцию или сопряженные секции, обеспечивающие интенсивное смешение компонентов в турбулентном потоке и образование мелкодисперсных и равномерно распределенных по объему движущегося потока частиц каталитического комплекса. На образование каталитического комплекса в этих условиях оказывает влияние интенсивность движения пипериленсодержащей фракции по нарождающейся поверхности активного центра кристаллического катализатора, что обеспечивает максимально возможное участие активных центров в процессе зарождения полимерной цепи.

Образующийся каталитический комплекс в силу этого имеет дефектную структуру. Образовавшийся мелкодисперсный каталитический комплекс создает условия начала полимеризации, а интенсивное движение пипериленсодержащей жидкости ускоряет процесс полимеризации пипериленовой смеси. При этом условия полимеризации одинаковые для всего объема реакционной массы, участвующей в процессе. Выделяющееся при полимеризации тепло повышает температуру реакционной массы, а ее движение в условиях развитого турбулентного потока обеспечивает интенсивный отвод тепла через стенку реактора к охлаждающей жидкости рубашки термостатирования.

Создаваемые в развитом турбулентном потоке условия полимеризации и теплоотвода от реакционной массы позволяют получать олигомер пиперилена в одинаковых условиях, что обеспечивает стабильные характеристики по молекулярной массе.

Регулирование молекулярной массы образующегося олигомеризата обеспечивается также введением в реакционную массу специальных добавок, блокирующих процесс полимеризации. При этом введение этих добавок в условиях развитого турбулентного потока обеспечивает быстрое равномерное распределение этой добавки и останов процесса полимеризации практически одинаково.

Подача жидкого дезактиватора также осуществляется в условиях развитого турбулентного потока, что обеспечивает его равномерное распределение по объему олигомеризата и резко ускоряет процесс дезактивации мелкодисперсного каталитического комплекса. В зависимости от температурных параметров олигомеризата и заданных условий в рубашку реактора можно подавать либо теплоноситель, либо хладагент.

Протекание указанных технологических стадий в условиях развитого турбулентного потока в трубчатом секционном реакторе помимо создания одинаковых условий проведения процесса и получения стабильных молекулярных характеристик олигомера пиперилена за счет интенсификации смешения, распределения компонентов реакционной массы, отвода тепла ускоряет полимеризационный процесс, что повышает в несколько раз производительность технологической линии.

В зависимости от требуемой производительности это достигается диаметрами конфузора и диффузора, длиной секции, общей длиной реактора, либо трубчатый секционный реактор делится на последовательно расположенные части, либо в пределах одной технологической операции, либо на каждую технологическую операцию устанавливается свой трубчатый секционный реактор. Для технологических линий большой производительности трубчатые секционные реакторы можно размещать в виде пучка параллельно расположенных реакторов.

Ведение процесса по получению олигомера пиперилена по классической схеме (прототип) не может обеспечить получение качества олигомера пиперилена, так как в реакторе смешения не обеспечиваются одинаковые условия распределения компонентов реакционной массы и в каждом объеме реактора своя температура и отсюда разные молекулярные массы олигомеризата. Ведение процесса по прототипу имеет ограничения по мощности технологической линии, которая связана со сложностью выравнивания концентрации компонентов реакционной массы в реакторах смешения и отвода тепла, выделяющегося при полимеризации пипериленсодержащей смеси.

Таким образом, посредством совокупности отличительных признаков заявляемого технического решения обеспечивается достижение поставленной цели.

В патентной и технической литературе не имеется сведений о совокупности отмеченных отличительных признаков с указанной целью.

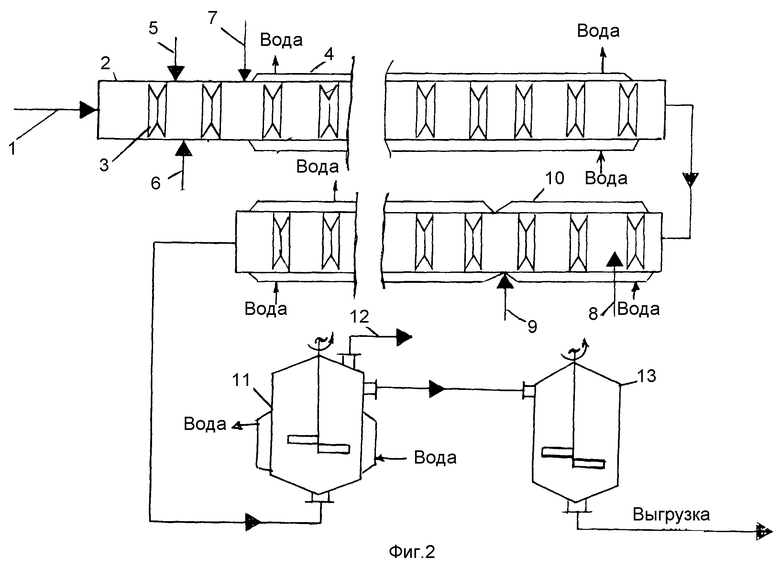

На фиг.1 изображена основная часть технологической схемы получения олигомеров пиперилена в трубчатом секционном реакторе.

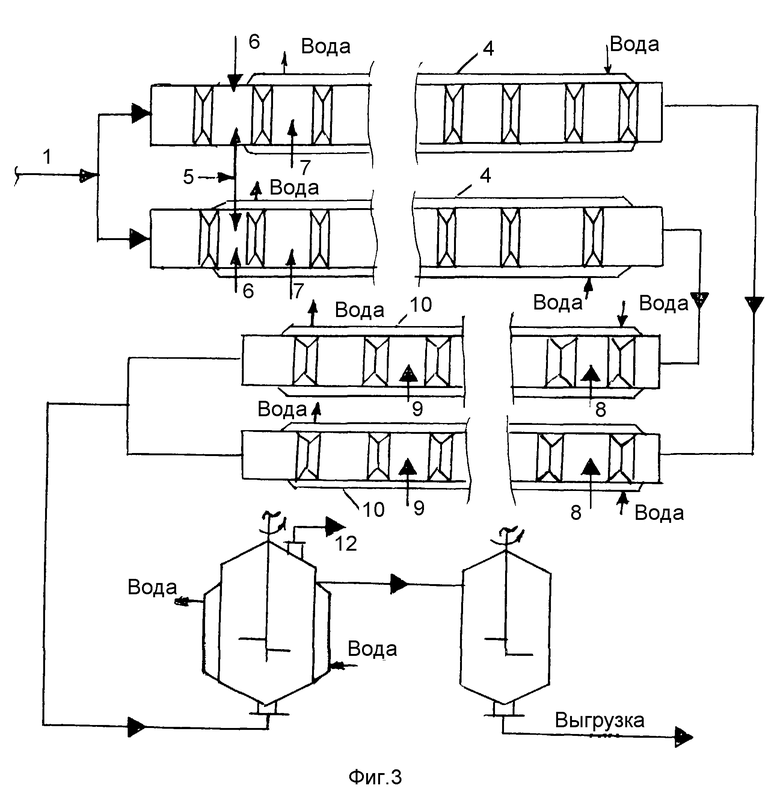

На фиг.2 - часть технологической схемы получения олигомеров пиперилена в трубчатых секционных реакторах, расположенных последовательно.

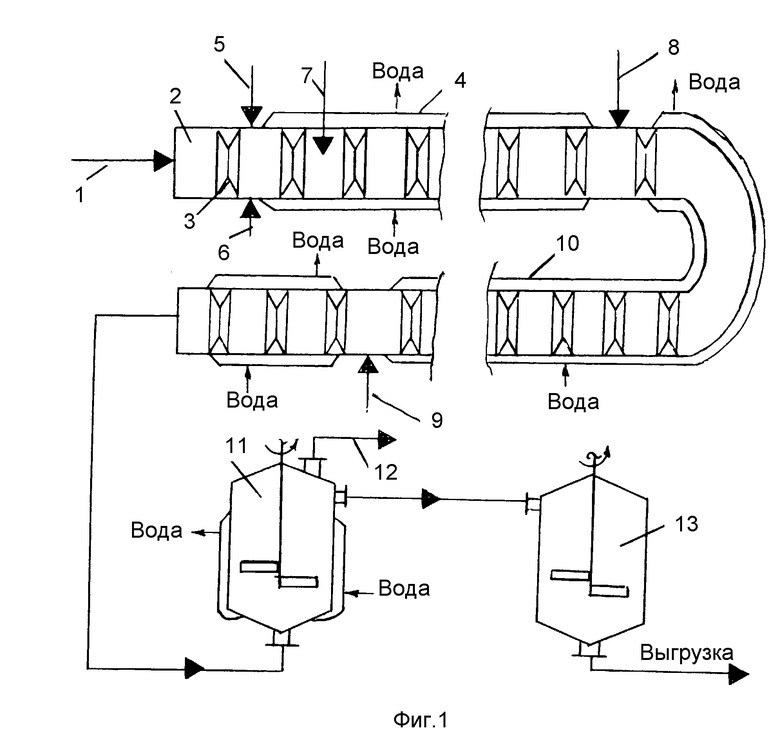

На фиг.3 - часть технологической схемы получения олигомеров пиперилена в параллельном пункте трубчатых секционных реакторов.

Технологическая линия содержит непрерывный реактор, набранный из секций, состоящих из диффузора 2 и конфузора 3. Секции образуют трубчатый реактор, имеющий любую длину, а его пространственное положение при необходимости может меняться.

Трубчатый секционный реактор снабжен рубашкой охлаждения 4. Через трубопровод 1 подается пипериленовая смесь в первую секцию трубчатого реактора. Подачу по трубопроводам сокатализатора 5 или сокатализаторов 5 и 6 осуществляют во вторую секцию, в третью секцию по трубопроводу 7 вводят катализатор 7.

В последующие секции трубчатого реактора вводят через трубопровод 8 регулятор молекулярной массы олигомеризата, а затем через трубопровод 9 - дезактиватор каталитического комплекса. Часть непрерывного трубчатого секционного реактора, обеспечивающего дезактивационные процессы, снабжена самостоятельной системой термостатирования 10.

Выходящую из трубчатого секционного реактора дезактивированную реакционную массу направляют в реактор 11, снабженный мешалкой и системой термостатирования. Удаление газообразных продуктов производится через патрубок 12. Реакционная масса далее подается в промежуточную емкость 13 и на выгрузку.

Технологическая линия работает следующим образом.

Система (фиг. 1) заполняется пипериленовой смесью. Включается ее подача через трубопровод 1 в трубчатый реактор и одновременно осуществляется дозирование сокатализатора 5 или сокатализаторов 5,6 и катализатора 7 в углеводородных растворителях. Участвующие компоненты смешиваются в условиях развитого турбулентного потока и происходит процесс полимеризации мономеров на активных центрах образующегося каталитического комплекса. Выделяющееся в результате полимеризации тепло повышает температуру реакционной массы. Ее понижение осуществляется передачей тепла через стенку к жидкости в рубашке охлаждения 4. Развитое турбулентное движение реакционной массы обеспечивает выравнивание температурного градиента по радиусу реактора и интенсификацию теплоотвода через стенку, что позволяет поддержать заданные температурные условия полимеризации.

По достижении требуемой молекулярной массы в определенной секции, в реакционную массу по трубопроводу 8 может при необходимости добавляться ее регулятор - скипидар. При этом процесс охлаждения реакционной массы продолжается.

Затем по трубопроводу 9 в реакционную смесь вводится дезактиватор каталитического комплекса, например, окись пропилена, приводящий к подавлению активности каталитического комплекса. Условия развитого турбулентного потока обеспечивают равномерность распределения дезактиватора и скорость его взаимодействия.

Трубчатый секционный реактор на этой стадии оснащен своим теплообменником 10, в который в зависимости от условий протекания процесса подают либо хладагент, либо теплоноситель.

Из трубчатого секционного реактора реакционная смесь подается в реактор с мешалкой и системой термостатирования 11, в котором удаляются непрореагировавшие мономеры через штуцер 12, а олигомеризат подается в емкость 13 для сбора и дальнейшей отгрузки.

На фиг.2 показана технологическая линия, в которой трубчатый секционный реактор разделен на части и в каждой последовательно осуществляется отдельная стадия процесса получения олигомеров пиперилена. Различий при работе линии с предыдущей (фиг. 1) нет.

На фиг. 3 показана технологическая линия, в которой используется пучок трубчатых секционных реакторов (более одного), работающих параллельно. Различий в работе линий с предыдущими (фиг. 1 и 2) нет.

Однако такая компоновка позволяет резко нарастить мощность технологической линии примерно в кратное число раз.

Все изложенное выше подтверждается следующими примерами.

Пример 1. На опытной технологической линии трубчатый секционный реактор имеет следующие характеристики:

⊘ конфузора - 57 мм

⊘ диффузора - 28 мм

длина секции - 180 мм

угол конуса диффузора - 60o

длина реактора - 14,40 м

количество секций - 80

зона охлаждения - 52 секции

зона термостабилизации - 25 секций.

Пипериленсодержащая смесь (пиперилен - 70%, изоамилен - 20%, изопрен - 3%, изопентан - 5%, циклопентадиен - 2%) в количестве 1500 кг/час насосом марки 2А4С-3х4 и развиваемым давлением 80 мм ст.жид. при скорости, обеспечивающей устойчивое турбулентное движение потока (0,5-0,6 м/сек), подается в первую секцию трубчатого секционного реактора. Во вторую секцию подается сокатализатор Al(C4C9)3 ТИБА (ТУ38-103154-79) в толуоле (ГОСТ 1471078)-15±0,3 кг на тонну готовой продукции, третью - катализатор TiCl4(ТУ 48-10-102-89), в толуоле - 7,5 кг на тонну готовой продукции. Трубчатый секционный реактор оснащен рубашкой охлаждения, в которую подают воду в количестве 30 м3/час. После образования каталитического комплекса полимеризация осуществляется ориентировочно при прохождении реакционной массы через 50 секций и далее через отверстие в конфузоре вводится регулятор молекулярной массы - скипидар (ТУ 38.403760-92) в количестве 0,7 мас.% от пипериленовой смеси. Через 15 секций в реакционную массу вводится дезактиватор каталитического комплекса - окись пропилена (ГОСТ 23001-88) в тяжелом бензине (ТУ 0250-001-04855329-94). Количество окиси пропилена в 2,5 раза больше относительно дезактивируемого каталитического комплекса.

Процесс дезактивации осуществляется на 15 секциях трубчатого реактора. Температура реакционной массы, выходящей из реактора, составляет 100-102oC. Далее реакционная масса по известному способу подается в реактор с мешалкой и системой термостатирования, где при температура 120-130oC удаляются летучие и олигомеризат подается в емкость-сборник.

Полученный продукт (см.таблицу, опыт 1) соответствует техническим условиям ТУ 2294-023-05766801-94 "Каучук синтетический олигопипериленовый (СКОП-Н)". Свойства олигомеризата приведены в таблице (опыт N 1). Полученный продукт имеет лучшие показатели, чем СКОП-Н марки 1. Производительность технологической линии за счет роста конверсии пипериленсодержащей фракции повышается на 20- 25%.

Пример 2 - прототип.

Из компонентной реакционной массы см.пример 1 по технологическому процессу получают олигомер пиперилена - см.прототип. Полученный олигомер можно отнести к продукту СКОП-Н марки 1, но он уступает продукту, полученному в примере 1 (см. таблицу). Это связано с неодинаковыми условиями протекания полимеризационных процессов, большим разбросом молекулярной массы и локальными перегревами реакционной массы и как следствие деструкции олигомеризата и гельобразование.

Пример 3. Пипериленсодержащая смесь (пиперилен - 70%, изоамилен - 15%, гексен - 5%, изопентан - 3%, этилиденнорборнен - 2%). Остальное как в примере 1.

Полученный олигомер пиперилена (см.табл., опыт 3) по свойствам близок как в примере 1.

Пример 4. Процесс также как в примере 1, но каталитическая система - TiCl4 и отсутствие регулятора молекулярной массы.

В силу меньшей активности катализатора процесс полимеризации замедляется и его протекание осуществляется уже на 65 секциях трубчатого реактора. Регулятор молекулярной массы отсутствует. Количество охлаждающей воды, подаваемой в рубашку охлаждения на стадии полимеризации, снижено на 20% для обеспечения температурного режима полимеризации. Полученный продукт имеет несколько худшие показатели, чем в опыте 1, но значительно лучше, чем у прототипа.

Пример 5. Также как в примере 1, но сокатализаторов два: Al(C4H9)3-ТИБА (ТУ-38-103154-79), AlCl3 (ТУ 6-01-2-88) в соотношении 1:3 и катализатор VOCl3 (оксихлорид ванадия) в количестве 1,2 кг (из расчета на 100% VOCl3) на 1 тонну готовой продукции.

Технологический процесс не меняется по сравнению с примером 1, полученный продукт находится на уровне продукта, полученного по опыту 3.

Пример 6. Также как пример 1, но используется регулятор молекулярной массы пинен. Полученный продукт соответствует характеристике как в опыте 1.

Пример 7. Также как пример 1, но в качестве дезактиватора каталитического комплекса используется агидол-1 (ТУ 38.5901237-90) в тяжелом бензине в количестве 0,5% от количества каталитического комплекса. Различия в протекании технологического процесса в сравнении с опытом 1 не наблюдается, качество полученного продукта на уровне опыта 1.

Таким образом, предлагаемый способ получения олигомеров пиперилена позволяет получать продукт с лучшими и стабильными показателями, чем при получении по прототипу:

- продукт светлого и светло-желтого цвета, без гельсодержащих включений;

- условная вязкость имеет меньший разброс, что указывает на большую однородность олигомеризата молекулярной массы;

- высокое содержание сухого остатка указывает на повышение конверсии процесса полимеризации;

- хорошая совместимость с маслами делает их перспективными для использования при модификации резино-технических смесей;

- уменьшение времени высыхания повышает качество продукта при его использовании как пленкообразователя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ОЛИГОМЕРА | 1996 |

|

RU2120948C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1998 |

|

RU2140427C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1990 |

|

RU2034857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1997 |

|

RU2135442C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР-РАСПРЕДЕЛИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2144843C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2169738C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР-СМЕСИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141873C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175659C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174128C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141872C1 |

Изобретение относится к способу получения олигомеров пиперилена, применяемых в качестве пленкообразующих веществ и модификаторов резиновых изделий различного назначения. Способ обеспечивает полимеризацию пипериленсодержащей смеси в присутствии катализатора в толуоле, использования регулятора молекулярной массы и дезактиватора, реализуемых в каскаде реакоров смешения, при этом стадии полимеризации, образования катализатора, обрыва цепи и дезактивации осуществляют в условиях развитого турбулентного движения в трубчатом секционном реакторе или трубчатых секционных реакторах, расположенных последовательно, или пучке трубчатых секционных реакторов, работающих параллельно. Способ позволяет обеспечить одинаковые условия полимеризации во время всего процесса, увеличить производительность получить однородный и светлый полимер. 3 ил.

Способ получения олигомеров пиперилена путем полимеризации пипериленсодержащих смесей в присутствии каталитического комплекса в среде углеводородного растворителя, подачи регулятора молекулярной массы, дезактивации каталитического комплекса в олигомеризате и его дегазации, осуществляемой в реакторах, отличающийся тем, что процесс образования каталитического комплекса, полимеризации пипериленсодержащих смесей, охлаждение реакционной массы, подачи регулятора молекулярной массы и дезактивации каталитического комплекса в олигомеризате осуществляют в условиях развитого турбулентного потока в трубчатом секционном реакторе или трубчатых секционных реакторах, расположенных последовательно для каждой стадии или в пучке трубчатых секционных реакторов, работающих параллельно.

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1990 |

|

RU2034857C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1980 |

|

RU2050369C1 |

Авторы

Даты

1999-11-27—Публикация

1998-06-01—Подача