(54) БИСЕРНАЯ МЕЛЬНИЦА

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕЛЬНИЦА | 1991 |

|

RU2008095C1 |

| Бисерная мельница | 1978 |

|

SU670332A1 |

| Установка для приготовления бурового раствора | 1979 |

|

SU921623A1 |

| Бисерная мельница | 1986 |

|

SU1366208A1 |

| СЕПАРАТОР ДЛЯ МЕЛЮЩИХ ТЕЛ В БИСЕРНОЙ МЕЛЬНИЦЕ, ПРЕДНАЗНАЧЕННОЙ ДЛЯ ПОМОЛА ПРОДУКТОВ, ДИСПЕРГИРОВАННЫХ В ЖИДКОСТИ | 1994 |

|

RU2065331C1 |

| БИСЕРНАЯ МЕЛЬНИЦА | 2015 |

|

RU2601577C1 |

| Бисерная мельница | 1981 |

|

SU1053876A1 |

| Сепаратор бисерной мельницы | 1989 |

|

SU1694213A1 |

| ЛАБОРАТОРНАЯ БИСЕРНАЯ МЕЛЬНИЦА | 2008 |

|

RU2389555C1 |

| Бисерная мельница | 1983 |

|

SU1165461A1 |

1

Изобретение относится к технике тонкого измельчения, предназначено для диспер-. гирования порошкообразных материалов в жидкой среде, может быть использовано в химической, пищевой и других отраслях промышленности.

Известна бисерная мельница, основными узлами которойявляются контейнер, включающий корпус со штуцерами для входа и выхода охлаждающей жидкости, внутри которого смонтирована камера измельчения с мешалкой, мелющими телами и патрубком для входа измельчаемого продукта, приемник с патрубком для выхода суспензии, фильтр для отделения мелющих тел от продукта и электропривод.

В известной мельнице фильтр для отделения мелющих тел либо установлен над камерой измельчения, либо находится внутри нее 1.

В процессе эксплуатации фильтрующие отверстия часто забиваются мелющими телами или частицами продукта, а фильтры, находящиеся в зоне измельчения, быстро изнашиваются и рвутся.

Наиболее близкой к изобретению по технической сущности является бисерная

мельница, содержащая камеру измельчения с рубашкой охлаждения, - размещенный в камере вертикальный вал с рабочими дисками и приводом, .а также фильтрующий орган с фланцем, спиралью и примыкающим к поверхности фланца профилированным диском.

При заполнении мельницы мелющими телами на 1/3 ее объема и переработке суспензий низкой вязкости устройство способствует отделению мелящих тел от продукта и возвращению их в зону размола 2.

Однако оно мало эффективно при диспергировании вязких суспензий и работе под давлением.

Известно, что значительное увеличение производительности при тонком помоле может быть достигнуто путем заполнения камеры измельчения на 0,8 ее объема мелющими телами- и обработке суспензии под давлением. В этом случае устройство не обеспечивает отделение мелющих тел от продукта. Мелющие тела попадают в вертикальную щель между валом и патрубком, разрушаются, засоряют сетку и ухудшают качество продукта.

Целью изобретения является повышение производительности и улучшение качества измельчения.

Указанная цель достигается тем, что в бисерной мельнице, содержащей камеру измельчення с рубашкой охлаждения, размещенный в камере вертикальный вал с рабочими дисками и приводом, а также- фильтрующий орган с фланцем, спиралью и примыкающим к поверхности фланца профилированным диском, поверхности фланца фильтрующего органа и профилированного диска, обращенные друг к другу, выполнены с кольцевыми углублениями треугольного профиля в поперечном сечении, при этом выступы фланца расположены между выступами диска.

При этом профилированный диск может быть снабжен лопатками, закрепленными по периметру диска на его цилиндрической поверхности и под острым углом к плоскости диска, а между выступами на профилированном диске выполнены кольцевые канавки.

При вращении вала лопатки интенсивно отбрасывают мелющие тела к стенке камеры и способствуют созданию потоков жидкости, перемещающей их по спирали в зону размола. Также возвращаются в зону размола и крупные агрегаты частиц, не успевшщ разрушиться. Частицы, попадающие в зигзагообразный зазор между диском и фланцем, подвергаются сегрегации и дополнительному истиранию в зазоре в результате наличия градиента скоростей слоев жидкости. Действие центробежной силы способствует отбрасыванию крупных частиц из щели. Выполнение щели зигзагообразного сечения обеспечивает сегрегацию частиц, отделение крупных и более тяжелых от мелких. Канавки между выступами на поверхности диска служат в качестве ловушек осколков мелющих тел и других посторонних частиц, попадающих в щель.

Такое выполнение фильтрующего органа обеспечивает надежное отделение мелющих тел и посторонних включений от суспензии .любой вязкости, повыщение производительности и высокое качество продукта за счет работы мельницы под давлением и эффективного доизмельчения частиц в щели.

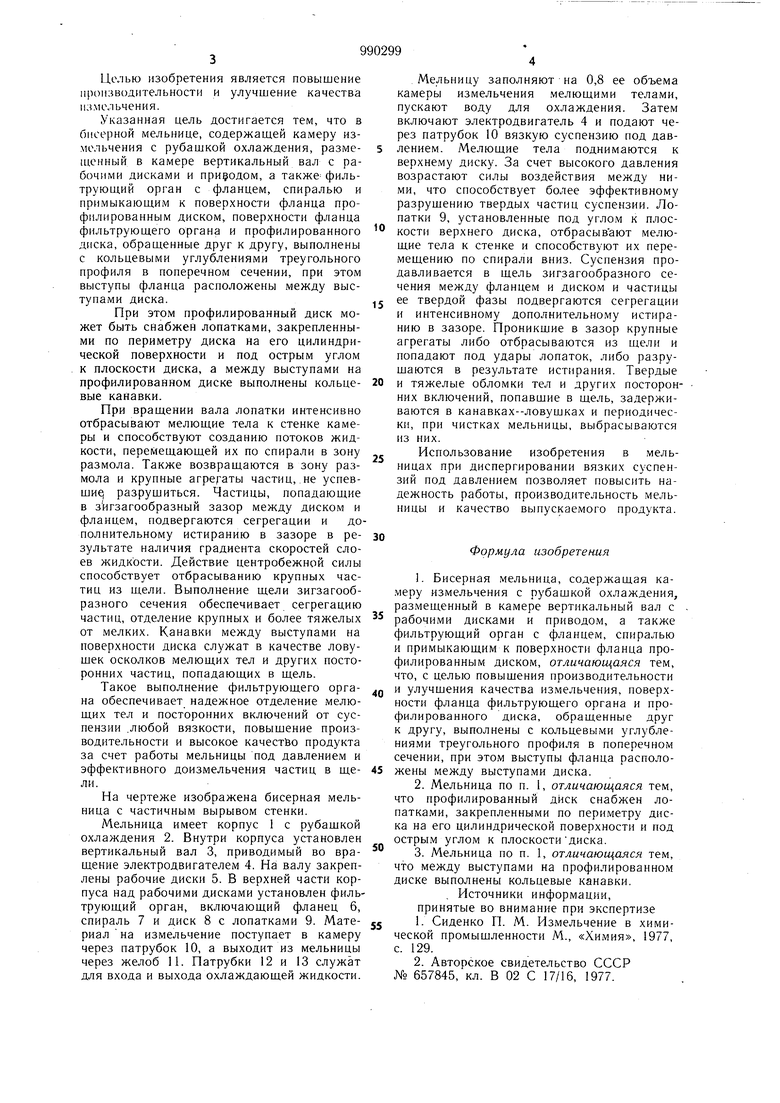

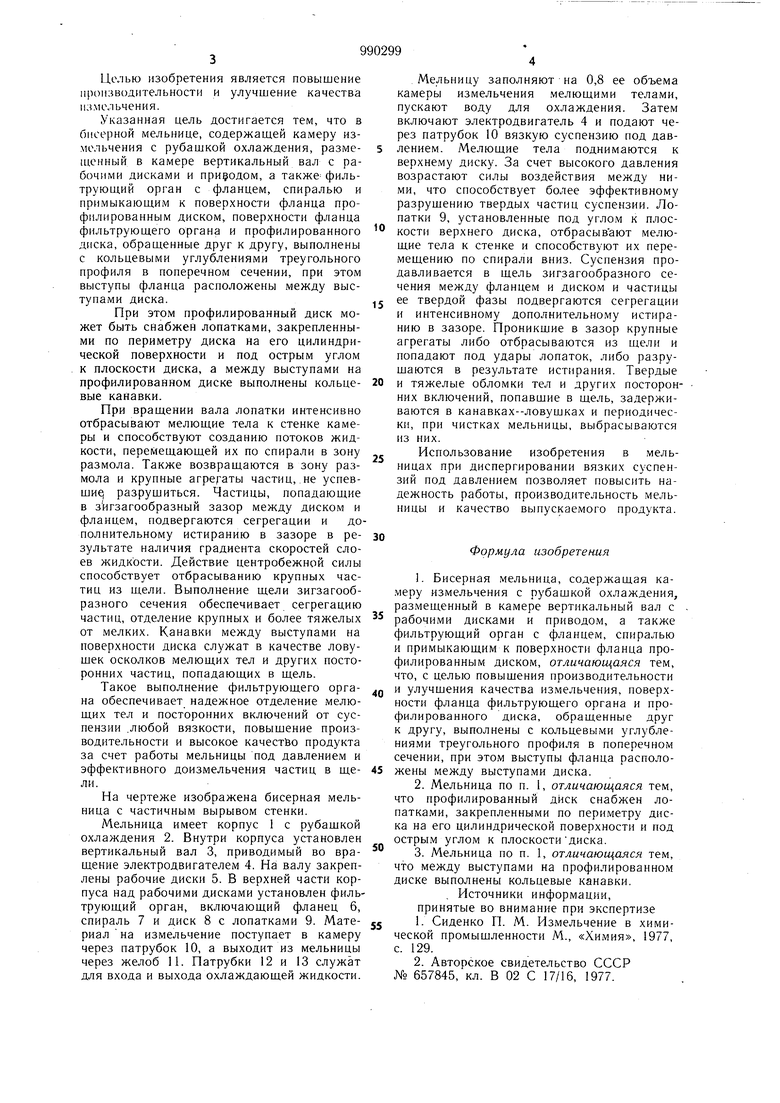

На чертеже изображена бисерная мельница с частичным вырывом стенки.

Мельница имеет корпус 1 с рубашкой охлаждения 2. Внутри корпуса установлен вертикальный вал 3, приводимый во вращение электродвигателем 4. На валу закреплены рабочие диеки 5. В верхней части корпуса над рабочими дисками установлен фильтрующий орган, включающий фланец 6, спираль 7 и диск 8 с лопатками 9. Материал на измельчение поступает в камеру через патрубок 10, а выходит из мельницы через желоб 11. Патрубки 12 и 13 служат для входа и выхода охлаждающей жидкости.

Мельницу заполняют на 0,8 ее объема камеры измельчения мелющими телами, пускают воду для охлаждения. Затем включают электродвигатель 4 и подают через патрубок 10 вязкую суспензию под давлением. Мелющие тела поднимаются к верхнему диску. За счет высокого давления возрастают силы воздействия между ними, что способствует более эффективному разрушению твердых частиц суспензии. Лопатки 9, установленные под углом к плоскости верхнего диска, отбрасывают мелющие тела к стенке и способствуют их перемещению по спирали вниз. Суспензия продавливается в щель зигзагообразного сечения между фланцем и диском и частицы ее твердой фазы подвергаются сегрегации и интенсивному дополнительному истиранию в зазоре. Проникшие в зазор крупные агрегаты либо отбрасываются из щели и попадают под удары лопаток, либо разрушаются в результате истирания. Твердые и тяжелые обломки тел и других посторонних включений, попавшие в щель, задерживаются в канавках--ловущках и периодически, при чистках мельницы, выбрасываются из них.

Использование изобретения в мельницах при диспергировании вязких суспензий под давлением позволяет повысить надежность работы, производительность мельницы и качество выпускаемого продукта.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-01-23—Публикация

1981-01-05—Подача