(54) СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОЙ ЗАГОТОВКИ МЕТАЛЛ-ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2003 |

|

RU2254377C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ ИЗ СПЛАВОВ НА МЕТАЛЛИЧЕСКОЙ ОСНОВЕ С МЕЛКОДИСПЕРСНЫМИ ЧАСТИЦАМИ КАРБИДОВ | 2010 |

|

RU2441095C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 1990 |

|

RU2020042C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2000 |

|

RU2205094C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОХРОМИСТЫХ ЧУГУНОВ | 1991 |

|

RU2017578C1 |

| Чугун | 1985 |

|

SU1310451A1 |

| Способ формирования покрытия, содержащего интерметаллические соединения системы Ni-Al, на подложке из алюминия или его сплава | 2017 |

|

RU2685613C1 |

| ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И НАПЫЛЕНИЯ | 2015 |

|

RU2607066C2 |

| НАНОМОДИФИКАТОР НОВОГО ПОКОЛЕНИЯ (НМНП) | 2011 |

|

RU2468110C2 |

1

Изобретение относится к металлургии, в частности к литейному производству, и может быть использовано для получения двухслойных заготовок из металла и дисперсноупрочненного материала.

Известен способ изготовления отливок, по которому, с целью повышения износостойкости поверхностного слоя отливок, в полость литейной формы со стороны рабочей поверхности отливок помещают различные твердые добавки, например, гранулированного алюминия и куски износостойкого чугуна 1.

Однако этот способ недостаточно эффективен при работе в условиях абразивного изнашивания, знакопеременных нагрузок и высоких температур.

Наиболее близким к изобретению по технической сущности и достигае1)му результату является способ получения биметаллических заготовок, предусматривающий подплавление металлической заготовки на глубину, равную 0,04-0,5 толщины заготовки, введение в расплав подплавленного слоя упрочняющих добавок и кристаллизацию расплавленного металла под слоем обогреваемого шлака с поддерживанием температуры

щлака выше температуры плавления металла 2.

Недостатками известного способа являются неудовлетворительное качество отливок, вызванное появлением усадочных раковин и пористости при кристаллизации, и вследствие этого снижение прочности и износостойкости биметаллической заготовки. Кроме того, известным способом невозможно изготовить двухслойную отливку, основа которой имеет намного ниже температуру

10 плавления, чем температура плавления вводимых легирующих компонентов. Например, основа-цинк, вводимые компоненты - карбиды, бориды, нитриды.

Целью изобретения является повышение

,5 прочности, плотности и износостойкости двухслойной заготовки.

Поставленная цель достигается тем, что согласно способу, включающему подплавление металлической заготовки на глубину, равную 0,04-0,5 толщины заготовки, и вве20 дение упрочняющих добавок в расплав подплавленного слоя, подплавление ведут энергией плазмы до жидко-твердого состояния, а добавки, преимущественно в виде карбидов, боридов, нитридов, вводят в подплавленный слой распылением их струеп плазмы при одновременном перемешивании расплава этого слоя заготовки, причем после сформирования двухслойной заготовки ее подпрессовывают (в разъемной матрице) до полной кристаллизации.

Способ осуществляют следующим образом.

Заготовку устанавливают в кварцевый тигель и подплавляют на необходимую глубину дуговой плазмой, после чего в подплавленную часть заготовки, находящуюся при те.мпературе жидко-твердого состояния, плазменной струей вводят нерастворимые дисперсные частицы при непрерывном перемешивании расплава посредством щнековой мешалки. Затем заготовку устанавливают в разъемную матрицу и подпрессовывают.

Пример. Твердую заготовку из сплава на основе цинка состава, мае. °/о: алюминий 9,0-12, медь 1,0-1,5, цинк остальное, диаметром 100 мм и высотой 150 мм по.мещают в кварцевый тигель. Верхнюю часть заготовки подплавляют струей плазмы, генерируемой дуговым плазмотроном УПУ-ЗД, до темнературы 390 ± 5°С, лежащей в интервале температур начала и конца кристаллизации. При этой температуре расплав представляет собой устойчивую жидко-твердую массу с высокой вязкостью и высокой адгезионной способностью к твердым инородным частицам независимо от их природы и условий смачивания жидким металлом. Подплавление заготовки осуществляют на глубину 50 мм, которую контролируют металлическим щупом. Режим работы плазмотрона: сила тока 300 А, напряжение 60 В, расход плазмообразующ.ето газа (аргона) 2,8- 3,0 .

После подплавления заготовки-испытате;1я в плазменную струю вводят порошок карбида бора (ГОСТ 3647-71) дисперсностью 150-180 мкм. При прохождении через плазменную струю частицы карбида бора измель91,0

15 18 20

101,3 121,5

чаются до 50-70 мкм и подаются равномерным потоком на поверхность непрерывно перемешиваемой шнековой мешалкой, приводимой в движение электродвигателем, жидкотвердой массы. Количество упрочняюш.их частиц в объеме подплавленного металла регулируется временем обработки расплава и составляет 15-20 мае. %. После введения частиц .мешалку извлекают. Затем заготовку вынимают вместе с кварцевым тиглем и помещают в разъемную матрицу, высота которой соответствует высоте заготовки. Матрицу устанавливают на пресс и подпрессовывают расплав до полной его кристаллизации пуансоном, диаметр которого соответствует диа.метру заготовки.

В полученной двухслойной заготовке цинковый сплав - дисперсно-упрочненный материал. Толщина слоя цинкового сплава составляет 100 мм, а слоя дисперсно-упрочненного материала с учетом введения дисперсных частиц карбида бора и подпрессовки 40-45 мм. Заготовка имеет высокую плотность и надежное соединение слоев.

Испытания на износостойкость двухслойной заготовки проводят на машине типа МИ-1 при нагрузке 6 кгс/см и скорости трущихся поверхностей 0,6 м/с. Контртелом служит термообработанная сталь 45.

Способ пригоден практически для всех сплавов, кристаллизуЕощихся в интервале температур ликвидус-солидус, например сплавов на основе Fe, Си, Ai, Zn и т. д.

Область применения таких заготовок определяют условиями эксплуатации деталей, от которых требуется сочетание высокой прочности и износостойкости рабочей части с хорошей вязкостью и пластичностью конструкционной.

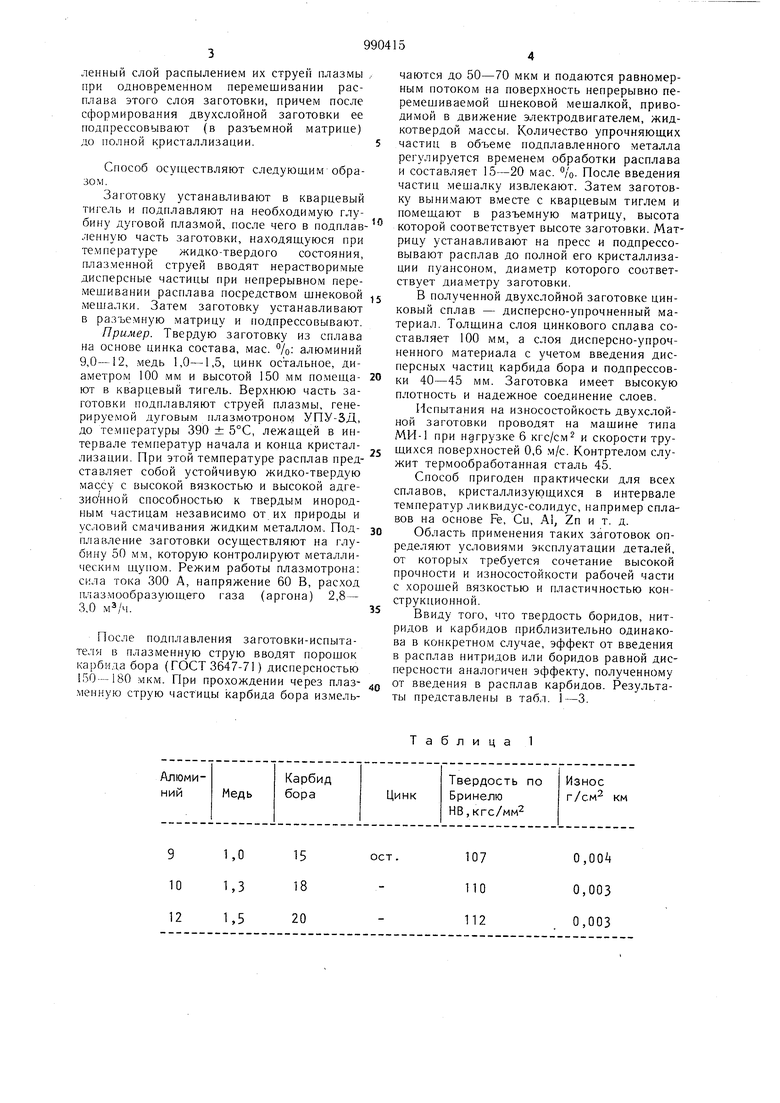

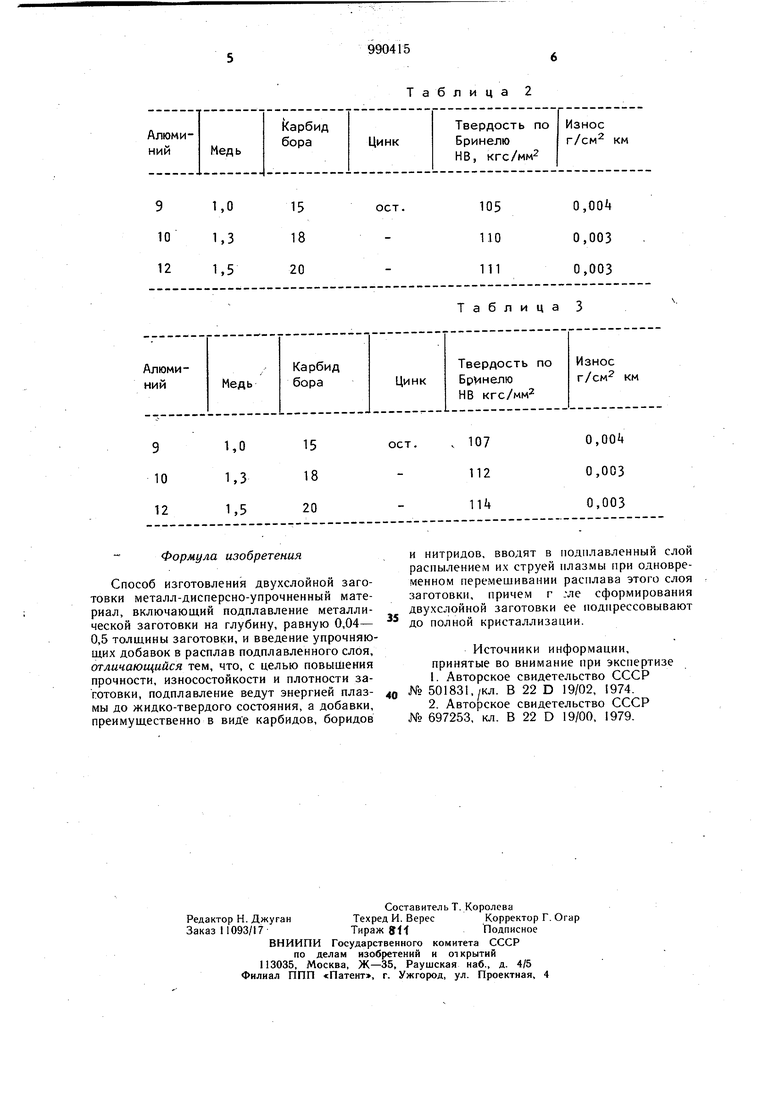

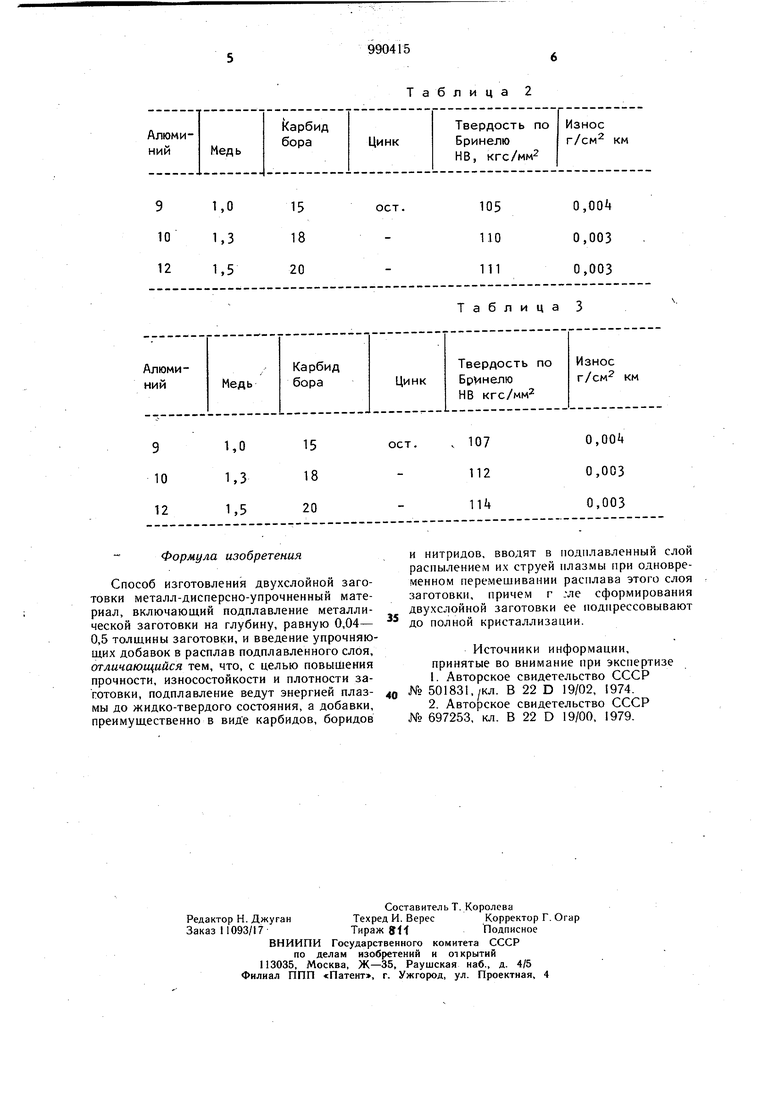

Ввиду того, что твердость боридов, нитридов и карбидов приблизительно одинакова в конкретном случае, эффект от введения в расплав нитридов или боридов равной дисперсности аналогичен эффекту, полученному от введения в расплав карбидов. Результаты представлены в табл. 1-3.

Таблица 1

0,004

107 110 0,003 112 0,003

Формула изобретения

Способ изготовления двухслойной заготовки металл-дисперсно-упрочненный материал, включающий подплавление металлической заготовки на глубину, равную 0,04- 0,5 толщины заготовки, и введение упрочняющих добавок в расплав подплавленного слоя, отличающийся тем, что, с целью повышения прочности, износостойкости и плотности заготовки, подплавление ведут энергией плазмы до жидко-твердого состояния, а добавки, преимущественно в виде карбидов, боридов

Таблица 2

Таблица 3

и нитридов, вводят в подплавленный слой распылением их струей плазмы при одновременном перемешивании расплава этого слоя заготовки, причем г :ле сформирования двухслойной заготовки ее подпрессовывают до полной кристаллизации.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-01-23—Публикация

1981-03-16—Подача