Изобретение относится к области упрочнения поверхности металлов и сплавов и может быть использовано в различных областях промышленности и науки для глубокого формования защитных и упрочняющих покрытий.

Известен способ получения покрытий путем нанесения порошка металлов Cr, Mo, Ni, Al на подложку (матрицу) и последующего нагрева этой смеси до расплавления [1]. Недостатком этого способа получения покрытия является практически полное отсутствие диффузионной зоны на границе раздела покрытие - подложка. Скачкообразный переход на границе раздела от материала подложки к материалу покрытия существенно снижает адгезионную прочность покрытия.

Известен способ поверхностного упрочнения, включающий нанесение на подложку многокомпонентной смеси, содержащей Mo, Ni, Ti, V, Со, Cr, С, насыщении легирующими элементами поверхностного слоя путем лазерного нагрева до температуры плавления компонент, последующего вторичного лазерного нагрева и дополнительных гомогенизирующих отжигов [2]. При облучении лазером происходит оплавление порошковой смеси и насыщении поверхности подложки легирующими элементами за счет перемешивании расплава. Для повышения качества покрытия, а также для снятия внутренних напряжений на границе раздела и уменьшения пористости покрытия проводят повторный лазерный нагрев. Последующие гомогенизирующие отжиги при 600-700°С улучшают структуру покрытия: выравнивают химический и фазовый состав покрытия за счет перераспределения легирующих элементов, происходит дисперсионное твердение.

Недостатком этого способа получения покрытий [2] является сложный технологический процесс, включающий первый нагрев лазером до плавления многокомпонентной смеси, второй нагрев лазерным излучением для снятия напряжений, гомогенизирующий отжиг в печи. Кроме того, на границе раздела между проплавленным слоем легирующих компонент и подложкой наблюдается резкий (скачкообразный) переход свойств, снижающий адгезионную прочность покрытия в связи с накоплением напряжений первого рода.

На границе расплав - матрица толщина диффузионной зоны не превышает 10-3 мм при коэффициенте диффузии D=10-5 см2/с и времени лазерного воздействия 10-2 - 10-7 с [3]. Последующие отжиги лишь изменяют структуру покрытия, но не приводят к существенному изменению границы раздела - формированию диффузионной зоны., так как материал подложки является пассивной составляющей процесса. Кроме того, использование многокомпонентной смеси сопровождается неконтролируемым (случайным) образованием фаз при химическом взаимодействии наносимых элементов как при лазерном оплавлении, так и в результате гомогенизирующих отжигов.

Шесть операций реализации данного технического решения, включающие предварительную закалку, предварительный отпуск при 280-540°С, нанесение многокомпонентной пасты, лазерное оплавление нанесенного слоя, повторный лазерный нагрев, двух-трехкратный гомогенизирующий отжиг, существенно усложняют и удорожают этот способ получения покрытий.

Известен способ электронно-лучевой наплавки высокопрочных материалов на подложку [4], в котором порошковый материал подается в зону оплавления металлической подложки. Затвердевание жидкой ванны сопровождается захватом (очевидно, смачиванием частиц порошка расплавом), его переплавом и последующей кристаллизацией расплавленной подложки и оплавленного порошкового материала.

В связи с тем, что порошковый материал является высокопрочным соединения (например, карбиды, бориды, нитриды, высокопрочный чугун и др.), возникновение диффузионной зоны исключено, а сцепление порошка и подложки осуществляется, в лучшем случае, за счет смачивания порошкового материала расплавом подложки. В этой связи на границе раздела порошок - подложка неминуемо возникновение механических напряжений, величина которых тем больше, чем сильнее свойства порошка отличаются от свойств материала подложки.

Таким образом, проведенный анализ показывает, что низкая адгезионная прочность покрытий, полученных известными способами, в первую очередь обусловлена скачком свойств на границе раздела из-за отсутствия или слабо выраженной диффузионной зоны. Граница раздела, по существу, является макроскопическим дефектом - источником напряжений первого рода.

Известен способ получения покрытий, взятый за прототип [5]. Согласно способу, на подложку из алюминия или его сплавов детонационным путем наносится тонкий слой никеля, а последующая обработка электронным пучком в вакууме запускает и поддерживает реакцию синтеза интерметаллических соединений системы никель-алюминий и формирует обширную диффузионную зону вместо границы раздела. Недостатком способа является низкая производительность из-за необходимости сканирования электронного пучка по упрочняемой поверхности, снижение качества покрытия в связи с невозможностью контролировать процесс синтеза, который может осуществляться двояким образом: в первом варианте электронный пучок сканируется так, что зона реакции следует за пучком; во втором варианте электронный пучок следует за зоной реакции и фактически переплавляет продукты реакции.

Целью изобретения является повышение качества покрытий путем формирования обширной диффузионной зоны на границе раздела покрытие-подложка и повышение производительности процесса формирования покрытия.

Сущность изобретения.

Поставленная цель достигается тем, что, на поверхность подложки из алюминия или его сплава наносят слой порошкового никеля, вступающий с материалом подложки в экзотермическую химическую реакцию с образованием двухслойного композита, последующую обработку упомянутого двухслойного композита проводят индукционными токами высокой интенсивности до подплавления приповерхностного слоя подложки с формированием диффузионной зоны между упомянутой подложкой и формируемым покрытием, содержащим интерметаллические соединения системы Ni-Al.

Способ реализуется следующим образом.

Формирование покрытия и диффузионной зоны включает следующие этапы:

1 - выбор реагентов, вступающих в реакцию с материалом подложки;

2 - нанесение реагентов на подложку либо до энергетического (теплового) воздействия, либо в ходе такого воздействия;

3 - инициирование и поддержание высокотемпературного синтеза и формирование диффузионной зоны в ходе обработки упрочняемой поверхности индукционным воздействием.

Примеры конкретного выполнения

Пример 1.

Химический элемент (или элементы), который предполагается использовать для получения покрытия с хорошо развитой диффузионной зоной, на заданном материале подложки должен, во-первых, вступать в экзотермическую реакцию с материалом подложки, во-вторых, продукты реакции должны по своим механическим, физическим и др. свойствам удовлетворять требуемым качествам покрытия. Такой выбор осуществляется путем анализа диаграмм состояния.

Если химические элементы вступают с материалом подложки в реакцию с образованием интерметаллических фаз, то на диаграмме состояния это выражается в наличие областей гомогенности этих фаз.

При использовании в качестве подложки алюминия или сплавов на его основе можно получить покрытие с обширной диффузионной зоной, если другой компонентой будет, например, никель, титан и т.д.

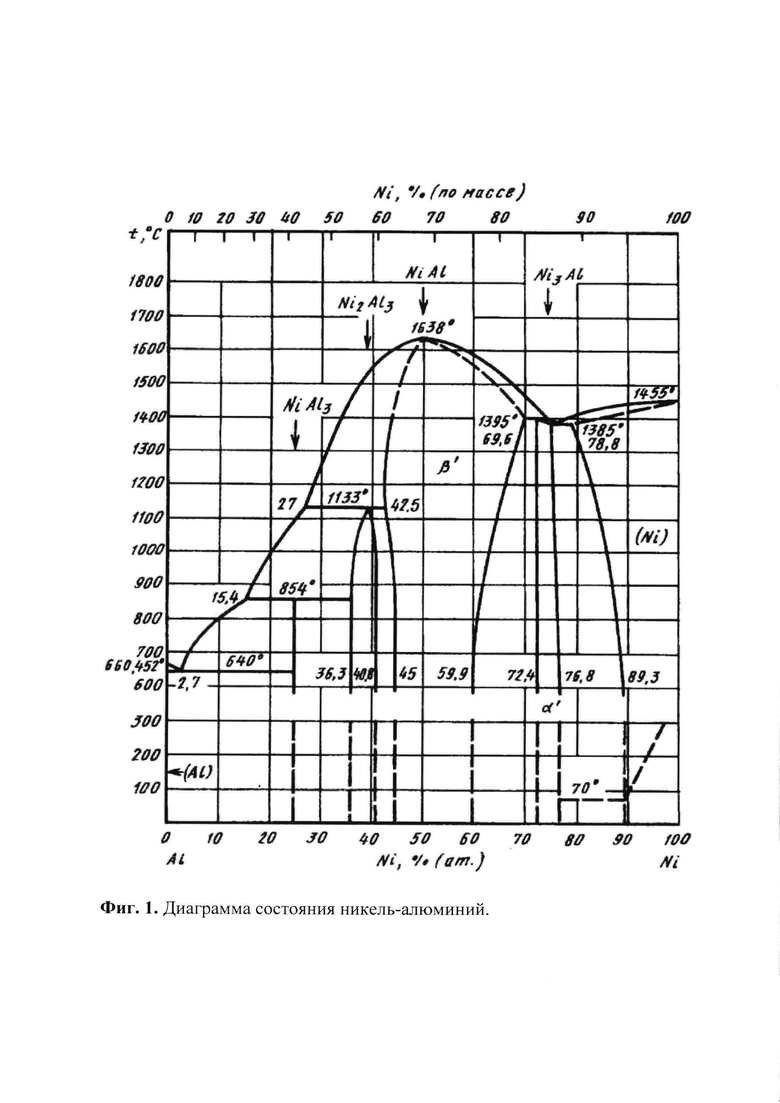

На диаграммах состояния (фиг. 1) видно, что при взаимодействии алюминия с никелем могут синтезироваться интерметаллические фазы NiAl3, Ni2Al3, NiAl, Ni3Al. Кроме того будут образовываться твердые растворы переменного состава.

Пример 2.

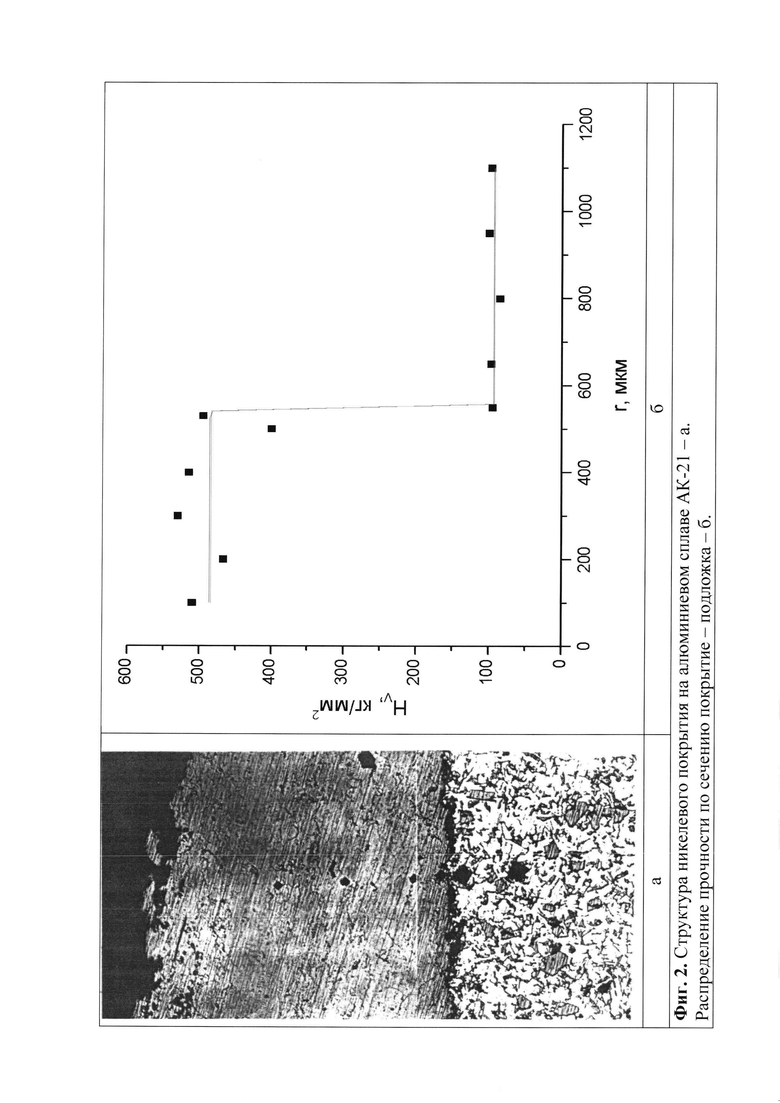

Детонационным способом наносили на подложку из алюминиевого сплава АК-21 (Al-21%Si) порошковый никель. Как показано на фиг. 2 полученное покрытие и подложка имеют четкую границу раздела и характеризуется микротвердостью со стороны никеля около 350 кг/мм2, а со стороны алюминиевой подложки около 20 кг/мм2. Скачкообразное изменение свойств на границе раздела свидетельствует об отсутствии диффузионной зоны. Такое покрытие можно характеризовать как избыточно дефектное с низкой адгезионной прочностью, обусловленной только механическим сцеплением подложки с никелевым порошком.

Пример 3.

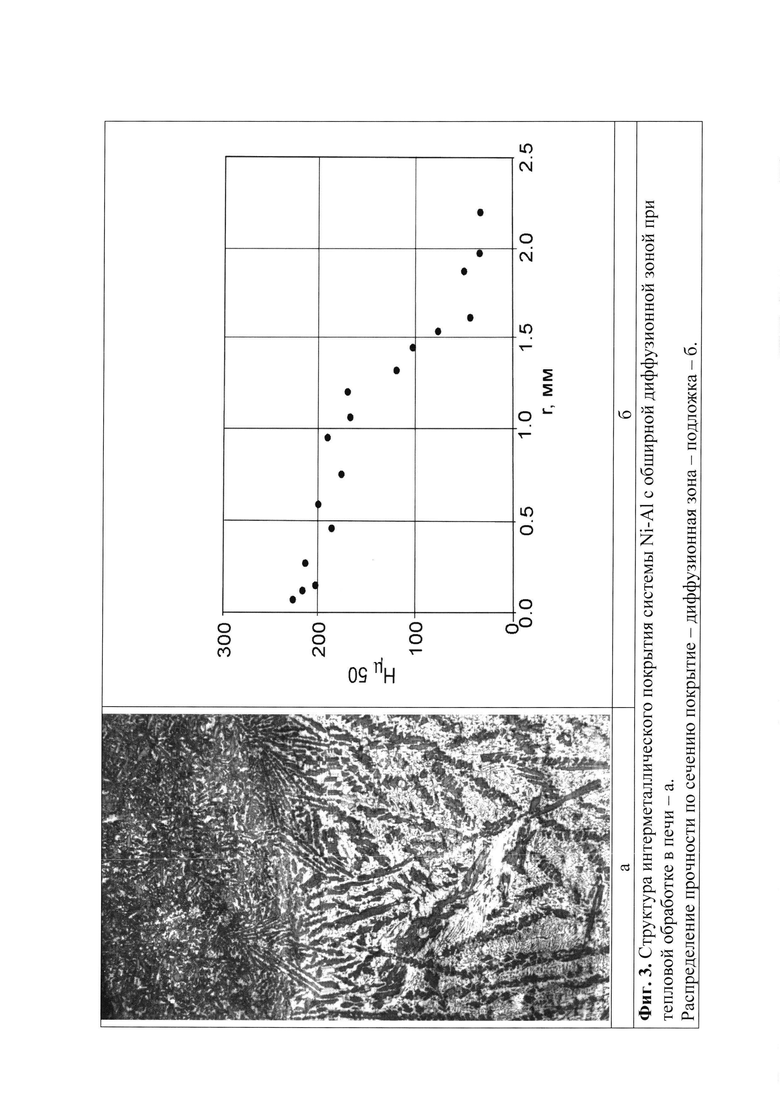

На алюминиевую подложку детонационным путем (установка по детонационному нанесению покрытий) как в примере 2 нанесли порошковый никель толщиной около 0,4 мм. Затем полученный двухслойный материал был подвергнут термообработке в электропечи при температуре около 600°С в течении 1,0 часа. В реакции с алюминием никель может образовать фазы NiAl3, Ni2Al3, NiAl, Ni3Al и твердый раствор никеля в алюминии. На фиг. 3 представлена структура и распределение микротвердости (прочности) по сечению покрытие подложка.

Микроструктура и измерения микротвердости, приведенные на фиг. 3, свидетельствуют, что между сформированным покрытием, представляющей собой смесь фаз системы Ni-Al и твердого раствора никеля в алюминии, имеющих микротвердость 200-240 кг/мм2, и матрицей с микротвердостью около 30 кг/мм2, сформирована обширная диффузионная зона шириной около 1 мм, в которой микротвердость монотонно снижается от максимального значения до минимального. Эксплуатация такого покрытия в условиях термомеханического воздействия уже не приведет к отслаиванию покрытия от подложки, так как граница раздела размыта в диффузионную зону.

Однако большое время теплового воздействия и нагрев не только нанесенного слоя никеля, но и всей подложки может оказаться неприемлемым во многих случаях, так как в результате такой термообработки меняются свойства подложки.

Пример 4.

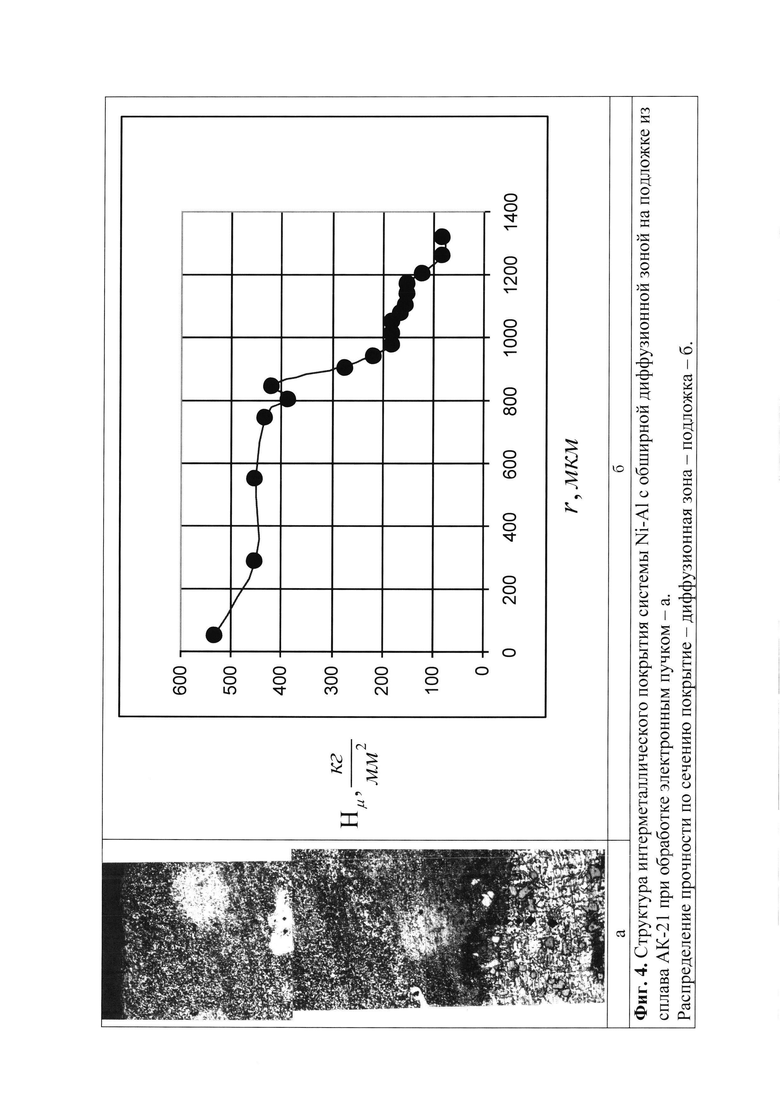

На поверхность алюминиевого сплава АК-21 (Al-21%Si) с помощью детонационной пушки наносился слой никеля толщиной 0,45 мм. Затем поверхность образцов была обработана электронным пучком путем сканирования пучка по поверхности с подплавлением приповерхностного слоя. После электронно-лучевой обработки проводили измерение толщины покрытия, ширины диффузионной зоны, фазового состава и микротвердости. Результаты измерения для ускоряющего напряжения 30 кВ электронного пучка приведены на фиг. 4. Как следует из приведенных на рисунке данных покрытие характеризуется хорошо развитой диффузионной зоной, а фазовый состав, определяющий механические свойства покрытия, представляет смесь фаз NiAl3, Ni2Al3, NiAl, Ni3Al системы Ni-Al с преимущественной фазой NiAl. Отметим, что фазовый состав покрытия существенно зависит от энергии электронного пучка.

Однако сканирование по поверхности особенно большой площади электронного пучка требует больших затрат времени, что снижает возможности способа.

Пример 5.

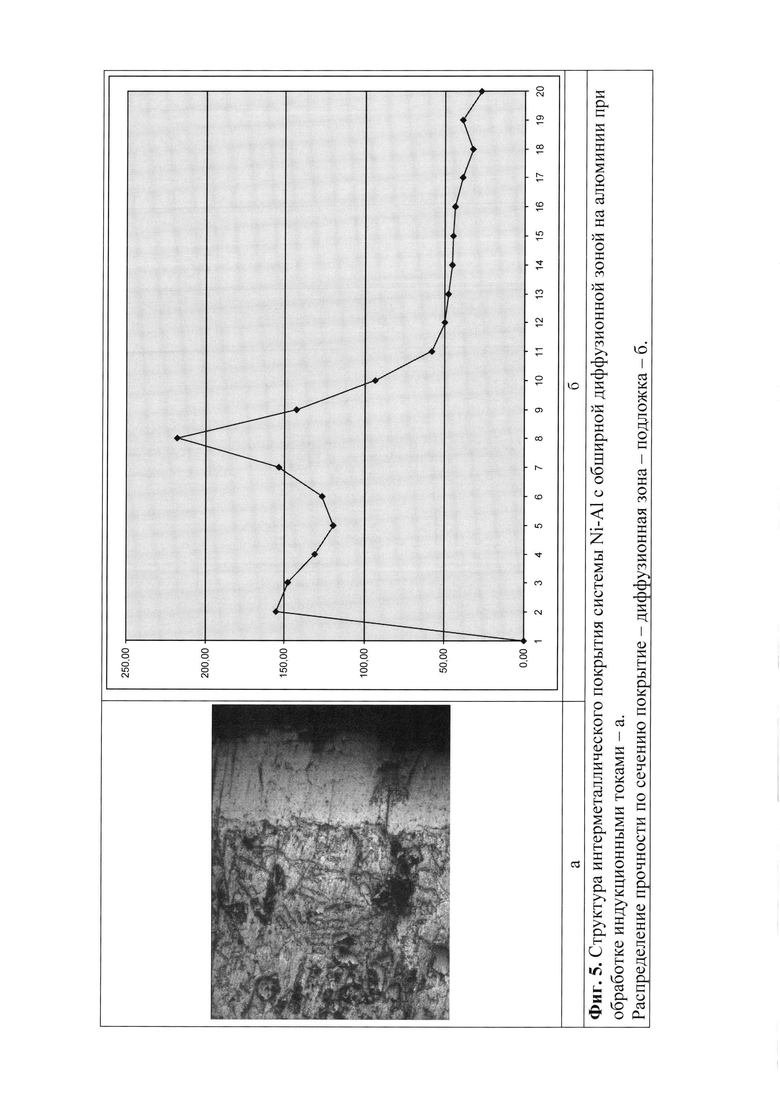

Как и в предыдущих примерах на алюминиевую подложку детонационным путем нанесли слой порошкового никеля толщиной около 0,4 мм. Затем полученный двухслойный агрегат обработали со стороны никеля поверхностными вихревыми токами высокой интенсивности, возбуждаемыми в поверхностном слое индуктором индукционной установки, до подплавления приповерхностного слоя алюминиевой подложки. На фиг. 5 приведены структура и распределение микротвердости по сечению покрытие - диффузионная зона - подложка.

Как следует из приведенных данных сформирована обширная диффузионная зона, представляющая собой переход от высокопрочной интерметаллической фазы NiAl к материалу подложки - алюминию. Такое покрытие характеризуется максимально возможной адгезионной прочностью, определяемой соотношением между содержанием интерметаллической фазы и твердого раствора никеля в алюминии.

Индукционным способом инициирование и поддержание реакции осуществляется на большой площади упрочняемой поверхности алюминия или его сплавов, определяемой формой индуктора индукционной установки. Производительность способа высокая, так как время индукционного возбуждения вихревых токов в поверхностном слое составляет несколько секунд.

Цитируемая литература.

1. Авторское свидетельство СССР. №1574984, С23С 17/00.

2. Авторское свидетельство СССР. №1026487, С23С 9/00, С23 17/00.

3. Кан Р.В. Физическое металловедение. М.: Мир, 1968, т. 2.

4. Способ электронно-лучевой наплавки. Описание изобретения к патенту Российской Федерации. №02118243 (CI 6 В23К 15/00)

5. Способ получения покрытий. Патент РФ №2002854 от 15.11.1993 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ НАНОКРИСТАЛЛИЧЕСКОЙ ИНТЕРМЕТАЛЛИЧЕСКОЙ ПЛЕНКИ НА СТЕКЛЯННОЙ ПОДЛОЖКЕ | 2015 |

|

RU2601365C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОФАЗНОЙ ИНТЕРМЕТАЛЛИЧЕСКОЙ ТОНКОЙ ПЛЕНКИ | 2015 |

|

RU2598723C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО ПОКРЫТИЯ ИЗ ВОЛЬФРАМА ИЛИ ТАНТАЛА | 2009 |

|

RU2437960C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛОАЛМАЗНОГО МАТЕРИАЛА | 2008 |

|

RU2386515C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА НА ЛЕНТОЧНОМ МЕТАЛЛИЧЕСКОМ НОСИТЕЛЕ | 2001 |

|

RU2205787C2 |

| РАСПЫЛЯЕМАЯ МИШЕНЬ ИЗ СУПЕРСПЛАВА | 2018 |

|

RU2743536C1 |

| СПОСОБ ТЕРМОИНДИКАЦИИ | 2010 |

|

RU2427808C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2075530C1 |

| СПОСОБ ПОЛУЧЕНИЯ НА ПОВЕРХНОСТИ МЕТАЛЛА ЗАЩИТНОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО АЛЮМИНИЙ И ЦИРКОНИЙ | 2004 |

|

RU2350685C2 |

Изобретение относится к области упрочнения поверхности металлов и сплавов и может быть использовано в различных областях промышленности и науки для формирования защитных и упрочняющих покрытий. Способ формирования покрытия, содержащего интерметаллические соединения системы Ni-Al, на подложке из алюминия или его сплава включает детонационное нанесение на упомянутую подложку слоя порошкового никеля с получением двухслойного композита и последующую его обработку. Последующую обработку упомянутого двухслойного композита проводят индукционными токами высокой интенсивности до подплавления приповерхностного слоя подложки с формированием диффузионной зоны между упомянутой подложкой и формируемым покрытием, содержащим интерметаллические соединения системы Ni-Al. Обеспечивается повышение качества покрытия и производительности процесса его формирования. 5 ил., 5 пр.

Способ формирования покрытия, содержащего интерметаллические соединения системы Ni-Al, на подложке из алюминия или его сплава, включающий детонационное нанесение на упомянутую подложку слоя порошкового никеля с получением двухслойного композита и последующую его обработку, отличающийся тем, что последующую обработку упомянутого двухслойного композита проводят индукционными токами высокой интенсивности до подплавления приповерхностного слоя подложки с формированием диффузионной зоны между упомянутой подложкой и формируемым покрытием, содержащим интерметаллические соединения системы Ni-Al.

| RU 2002854 C1, 15.11.1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКИХ ПОКРЫТИЙ НА ЖАРОПРОЧНЫХ СПЛАВАХ | 0 |

|

SU392169A1 |

| Способ электроискрового легирования | 1987 |

|

SU1521542A1 |

| JP 55018573 A, 08.02.1980 | |||

| US 6482470 B1, 19.11.2002. | |||

Авторы

Даты

2019-04-22—Публикация

2017-12-27—Подача