Изобретение относится к металлургии, в частности к составам чугуна для отливок в условиях износа и корразии.

Цель изобретения - повышение из- носостойкости и коррозионной стойкости.

Совместное легирование, чугуна азотом, магнием, ниобием, оловом и барием упрочняет металлическую основу, измельчает структуру и повышает микротвердость перлита и карбонитридных включений. В результате этого повышается износостойкость и коррозионная стойкость чугуна.

Азот в количестве 0,001-0,03% введен как эффективный микролегирующий и модифицирующий элемент, связы- ваюпщй алюминий, титан, ванадий и барий в термическистойкие тугоплавкие соединения: нитриды и карбонитриды, которые являются центром кристаллизации и повышают дисперсность пластин

20 и модифицирующий элемент, связывающий углерод в стойкие мелкодисперсные карбиды, упрочняющие чугун. Ниобий одновременно повышает растворимость азота в чугуне, что приводит к дополперлита. Растворенный в сплаве азот повьшает стабильность перлита и упроч- 25 нительному упрочнению его, и улучшает няет его. В результате этого повыша- трещиноустойчивость сплава при теп- ется износостойкость чугуна. При кон- хювой обработке его (сварке, наплав- центрации азота менее 0,001% его влияние на структуру и свойства чугуке и огневой резке). При концентрации ниобия менее 0,001% он не влияет

на не проявляется, а при концентрации ЗО на структуру и свойства чугуна, а при

азота более 0,03% образуются крупные скопления нитридов, увеличивается опасность появления газовой (азотистой) пористости и ухудшается коррозионная стойкость и износостойкость

Олово в концентрации 0,0001-0,10% введено как микролегирующий и модифицирующий элемент с целью повышения износостоз кости чугуна в массивных толстостенных отливках за счет полчугуна.

Алюминий как легирующий и сихдьный графитизирующий элемент при концентрации 0,001-1,-50% повышает износостойкость и коррозионную стойкость за40 ной перлитизации металлической основы счет микролегирования металлической и улучшения формы включений графита, основы чугуна и измельчения твердых карбидов и карбонитридов. Кроме того, в процессе работы на истирание в паре с закаленной сталью на. поверхности чугуна образуются защитные пленки оксидов алюминия, которые уменьшают схватывание металлов и увеличивают износостойкость и коррозионную стойкость чугуна. При концентрации менее Q введен как эффективный графитизирую- 0,001% алюминий не влияет на структу- щий модификатор, связывающий серу, ру и свойства чугуна, а при содержании алюминия более 1,5% усиливается пленообразование и появляются крупные включения оксидов и нитридо)з, понижающие литейные и эксплуата1дион- ные свойства чугуна.

. Титан в количестве 0,001-0,10% введен как зффективньй микролегируюПри содержании олова ниже 0,0001% оно не оказЕлвает влияние на структуру и свойства чугуна, а при концентра- 45 ции его вьш1е 0,1% oбpaзyютdя свободные карбиды,, ухудшаются формы включений графита и снижаются эксплуатационные свойства чугуна.

Барий в количестве 0,001-0,02%

кислород и азот в стойкие сульфиды, оксиды и нитриды, которые увеличивают число центров кристаллизации и повы- fc шают дисперсность структурных составляющих чугуна. Барий усиливает модифицирующее действие магния и редкоземельных металлов и позволяет дольше сохранить эффект модифицирования.

щий и модифицирующий элемент, связывающий кислород, азот и углерод в тугоплавкие твердые оксиды, нитриды и карбиды, которые при затвердевании расплава служат центром кристаллизации, повьшают дисперсность перлита и увеличивают износостойкость и коррозионную стойкость чугуна. При концентрации титана менее 0,001% его влияние на структуру и свойства чугуна незначительное, а при концентрации титана более, 0,1% увеличивается склонность чугунЬ к пленообразованию, выделяются крупные скопления оксидов

и карбонитридов титана, ухудшается износостойкость и коррозионная стойкость чугуна.

Ниобий в количестве 0,001-0,25% введен как эффективный легирующий

и модифицирующий элемент, связывающий углерод в стойкие мелкодисперсные карбиды, упрочняющие чугун. Ниобий одновременно повышает растворимость азота в чугуне, что приводит к дополнительному упрочнению его, и улучшает трещиноустойчивость сплава при теп- хювой обработке его (сварке, наплав-

нительному упрочнению его, и улучшает трещиноустойчивость сплава при теп- хювой обработке его (сварке, наплав-

ке и огневой резке). При концентрации ниобия менее 0,001% он не влияет

35

содержании ниобия более 0,25% увеличиваются размеры зерен карбидов в чугуне и ухудшается коррозионная стойкость чугуна.

Олово в концентрации 0,0001-0,10% введено как микролегирующий и модифицирующий элемент с целью повышения износостоз кости чугуна в массивных толстостенных отливках за счет пол40 ной перлитизации металлической основы и улучшения формы включений графита, Q введен как эффективный графитизирую- щий модификатор, связывающий серу,

40 ной перлитизации металлической основы и улучшения формы включений графита, Q введен как эффективный графитизирую- щий модификатор, связывающий серу,

При содержании олова ниже 0,0001% оно не оказЕлвает влияние на структуру и свойства чугуна, а при концентра- 45 ции его вьш1е 0,1% oбpaзyютdя свободные карбиды,, ухудшаются формы включений графита и снижаются эксплуатационные свойства чугуна.

Барий в количестве 0,001-0,02%

40 ной перлитизации металлической основы и улучшения формы включений графита, Q введен как эффективный графитизирую- щий модификатор, связывающий серу,

кислород и азот в стойкие сульфиды, оксиды и нитриды, которые увеличивают число центров кристаллизации и повы- fc шают дисперсность структурных составляющих чугуна. Барий усиливает модифицирующее действие магния и редкоземельных металлов и позволяет дольше сохранить эффект модифицирования.

в результате улучшается стабильность микроструктуры и повышается износостойкость и коррозионная стойкость чугуна. При-концентрации менее 0,001 барий не влияет на структуру и свойства чугуна, а при содержании более 0,02% увеличивается количество выделяемых оксидов, сульфидов и нитридов и понижается износостойкость и кор- розио 1ная стойкость чугуна.

В предлагаемом чугуне по сравнению с прототипом, пределы содержания углерода,.кремния, марганца, фосфора хрома, меди, магния, молибдена и ванадия расширены с целью повышения износостойкости и коррозионной стойкости чугуна с учетом взаимного влияния элементов, условий кристаллизации чугуна и эксплуатации отливок. Верхний предел содержания углерода увеличен до 4,0% с целью повышения жидкотекучести расплава и исключения выпадения крупных карбидов при изготовлении тонкостенных отливок, нижни предел содержания его снижен до 3,0% с целью получения перлитной металлической основы в массивных отливках.

Концентрация кремния в чугуне 1,5 3,0% выбрана с целью предупреждения образования структурно-свободного феррита в толстостенных отливках при содержании кремния на нижнем пределе и исключений выпадания скоплений карбидов или образования отбела в чугуне тонкостенных отливок при содержании кремния на верхнем пределе.

Содержание марганца расширено .(0,2-1,2%) с целью предупреждения отбела чугуна в тонкостенных отливках при содержании марганца на нижнем пределе и повьш1ения дисперсности перлита, а также для предупреждения выпадения феррита в толстостенных массивных отливках при содержании марганца на верхнем пр.еделе.

Верхний предел содержания фосфора увеличен до 0,5% с целью повышения жидкотекучести чугуна при изготовлении тонкостенных сложных по конфигурации отливок, работающих в условиях преобладающих нагрузок на истирание. Содержание фосфора устанавливается с учетом скорости затвердевания чугуна, условий эксплуатации отливок, содержания кремния и карбидообразую- щих элементов.

Присутствие в чугуне равномерно распределенных мелких включений твер

дой фосфидной эвтектики повышает износостойкость чугуна.

Верхний предел концентрации меди в чугуне увеличен до 3,0% с целью повьшгения износостойкости и коррозионной стойкости чугуна за счет упрочнения перлита, повышения дисперсности его, предупреждения выделения структурно-свободного феррита и образования плотной защитной пленки оксидов меди на поверхности чугуна в процессе эксплуатации его.

Нижний предел концентрации магния в предлагаемом чугуне снижен до 0,001% для получения вермикуляриого графита и увеличения теплопроводности и износостойкости чугуна в зависимости от удель ного давления на контактной поверхности истирания.

Пределы концентрации молибдена и ванадия в чугуне расширены (0,001- 0,50%) с целью повышения износостойкости и коррозионной стойкости чугуна в массивных толстостенных отливках при содержании мол ибдена и ванадия на верхнем пределе за счет повьш1ения прокаливаемости чугуна, упрочнения металлической основы и повышения дисперсности структурных составляющих в условиях медленной скорости затвердевания и охлаждения отливок. Ванадий, также как и ниобий сильно повышает растворимость азота в чугуне и предупреждает образование азотистой пористости в отливках. Нижний предел содержания молибдена и ванадия рекомендуется для тонкостенных отливок сложной конфигурации, склонных к образованию отбела и трепщн.

0

5

Таким образом, введение в металлический расплав в установленных пределах концентрации комплекса элементов: карбонитридообразующих (Ti, V, Nb, 5 Sn, Mo), графитизирующих (Al, С, Si, .Си) и модифицирующих (Mg, РЗМ и Ва) наряду с легированным азотом и медью позволяет повысить износостойкость , и коррозионную стойкость чугуна за счет получения мелких равномерно распределенных прочных карбидов, кар- бонитридов и компактных включений графита в шаровидной или вермикуляр- ной формах на основе мелкодисперсного легированного и упрочненного перлита.

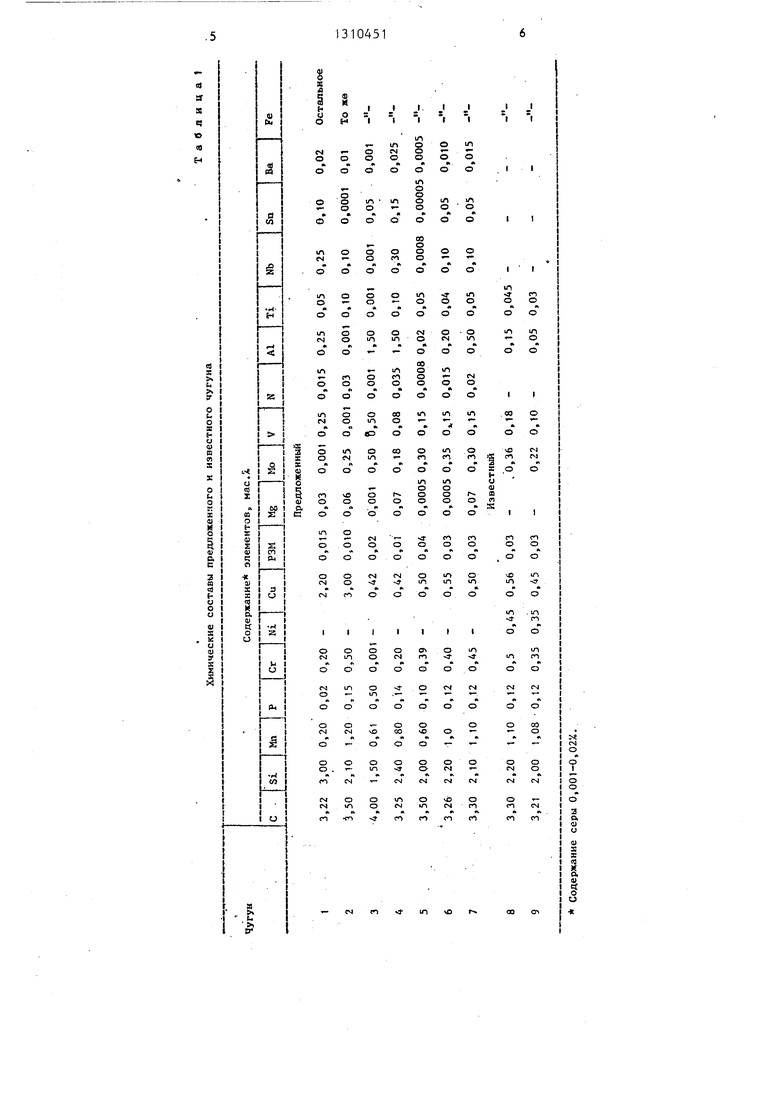

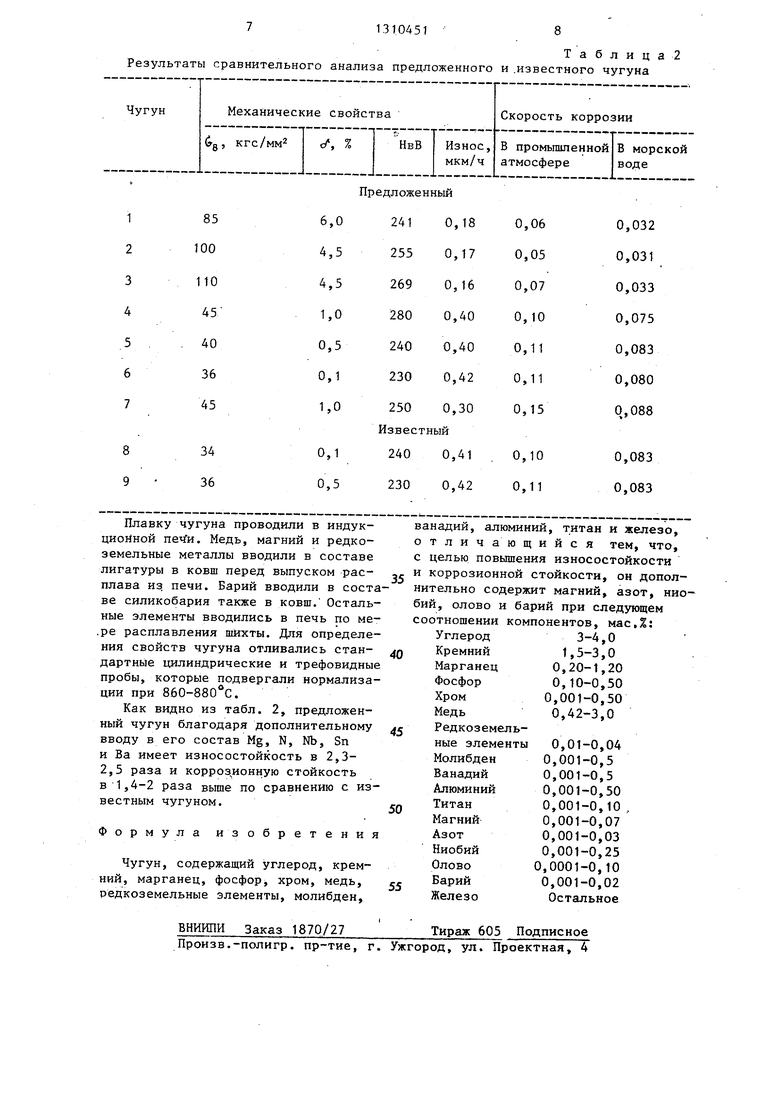

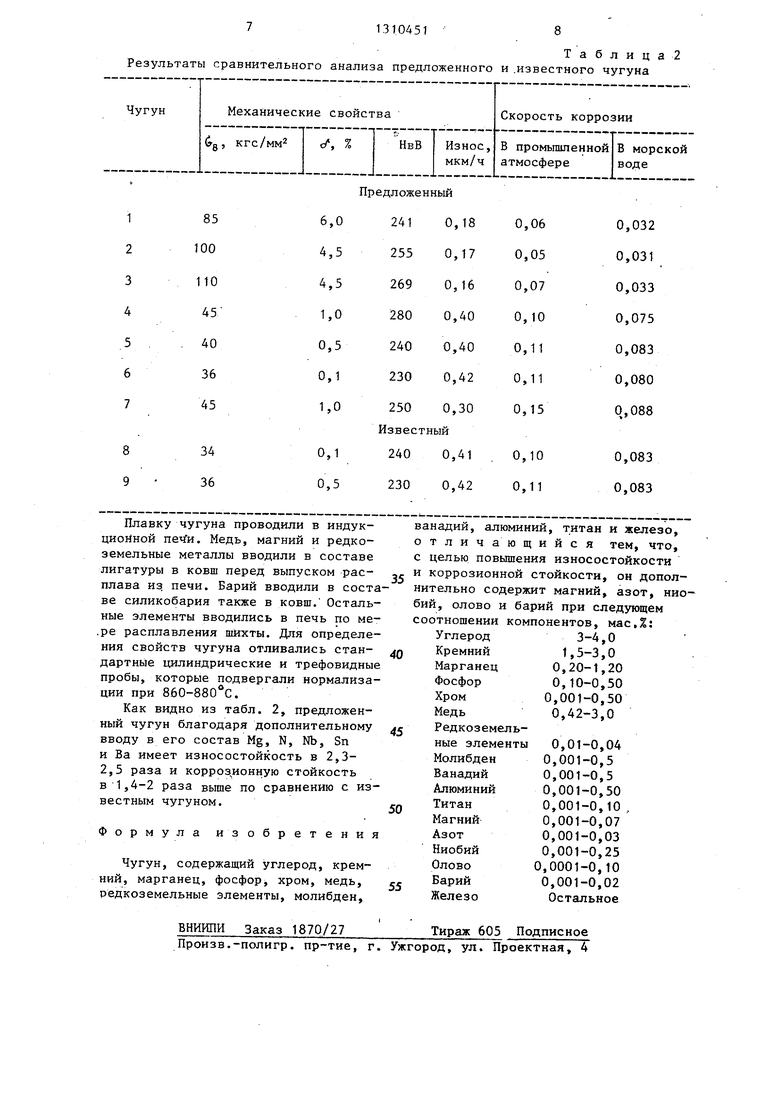

В табл. 1 и 2 приведены химические составы и результаты испытания предложенного чугуна.

Таблица Результаты сравнительного анализа предложенного и .известного чугуна

85

100

110

45

40

36

45

Предложенный 6,0 241 4,5 255

269

280

240

230

4,5 1,0 0,5 0,1 1,0

250 Известный

Плавку чугуна проводили в индукционной . Медь, магний и редкоземельные металлы вводили в составе лигатуры в ковш перед выпуском расплава из печи. Барий вводили в составе силикобария также в ковш. Остальные элементы вводились в печь по ме- .ре расплавления шихты. Для определения свойств чугуна отливались стандартные цилиндрические и трефовидные пробы, которые подвергали нормализации при 860-880 С.

Как видно из табл. 2, предложенный чугун благодаря дополнительному вводу в его состав Mg, N, Nb, Sn и Ва имеет износостойкость в 2,3- 2,5 раза и корроз ионную стойкость в 1,4-2 раза выше по сравнению с известным чугуном.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, фосфор, хром, медь, редкоземельные элементы, молибден,

ВНИИПИ Заказ 1870/27

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

ложенный 241 255

269

280

240

230

250 звестный

0,032 0,031 0,033 0,075 0,083 0,080 q,088

ванадий, алюминий, титан и железо, отличающийся тем, что, с целью повышения износостойкости и коррозионной стойкости, он дополнительно содержит магний, азот, ниобий, олово и барий при следующем соотношении компонентов, мас,%:

40

45

50

55

Тираж 605 Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИКАТОР ДЛЯ ЧУГУНА | 1991 |

|

RU2040575C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| Чугун | 1987 |

|

SU1444388A1 |

| Высокопрочный чугун | 1988 |

|

SU1581768A1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

| Лигатура для чугуна | 1990 |

|

SU1705391A1 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| Чугун | 1987 |

|

SU1421795A1 |

Изобретение относится к металлургии и может быть использовано для отливок, работающих в условиях износа и коррозии. Цель изобретения - повышение износостойкости и коррозионной стойкости. Чугун содержит, мас.%: С 3-4; Si 1,5-3,0; Мп 0,2-1,2; Р 0,1-0,5; Сг 0,001-0,5; Си 0,42-3,0; РЗМ 0,01-0,04; Мо 0,001-0,5; V 0,001- 0,5; А1 0,001-0,5; Ti 0,001-0,1; Mg 0,001-0,07; N 0,001-0,03; Nb 0,001- 0,25; Sn 0,0001-0,1; Ва 0,001-0,02; Fe - остальное. Дополнительный ввод в состав чугуна Mg, N, Nb, Sn и Ва обеспечил повышение в 2,3-2,5 раза износостойкости и в 1,4-2,0 раза коррозионной стойкости. 2 табл. (Л 4 СЛ

| Чугун легированный для отливок со специальными свойствами | |||

| Устройство для тушения пожара, автоматически приводимое и действие при замыкании тока в сигнализационной цепи | 1927 |

|

SU7769A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-05-15—Публикация

1985-08-30—Подача