(54) УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ПАРАМЕТРОВ ПРОЦЕССА РЕЗАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения сил на контактных поверхностях режущего инструмента | 1981 |

|

SU979917A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2015 |

|

RU2578787C1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ МАТЕРИАЛА В ЗОНЕ СТРУЖКООБРАЗОВАНИЯ ПРИ РЕЗАНИИ | 2012 |

|

RU2549907C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2710953C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДИНАМОМЕТРИЧЕСКИХ ДАННЫХ | 2015 |

|

RU2589511C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СПЛОШНОСТИ ПОКРЫТИЯ НА ЛИСТОВОМ ПРОКАТЕ ПРИ ЕГО ДЕФОРМАЦИИ | 2016 |

|

RU2619825C1 |

| Способ регистрации параметров разрушения материалов | 2016 |

|

RU2617566C1 |

| Способ модификации поверхностного слоя режущих пластин из инструментальной керамики, предназначенной для точения никелевых сплавов | 2020 |

|

RU2751608C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СПЛОШНОСТИ ПОКРЫТИЯ ПРИ ЕГО ДЕФОРМАЦИИ | 2016 |

|

RU2620860C1 |

VI

Изобретение относится к обработке материалов резанием, в частности к устройст-вам для регистрации параметров контактных процессов при резании.

Известен способ исследования напряженно-деформированного состояния материалов в процессе резания, заключающийся в том, что на поверхность исследуемого материала наносят базовые метки, а затем посредством оптических устройств по окончаний процесса резания измеряют изменения геометрических параметров этих меток 1.

Недостатком такого способа является то, что базовые метки наносят на поверхность исследуемого образца до начала процесса деформирования, в то время как поверхность контакта образца с инструментом образуется в ходе процесса резания. До начала процесса резания указанная поверхность не определена и не может быть подготовлена к исследованию.

Недостатком такого способа является также то, что он имеет ограничения по диапазону измеряемых скоростей контактных смещений и величине их пути.

Наиболее близким к изобретению техническим рещением является устройство, содержащее испытуемый образец, суппорт с резцом, снабженный динамометром составляющих сил резания, и устройство для регистрации контактных напряжений в процессе резания 2. 5.

Недостатком известного устройства является ограниченное число регистрируемых параметров процесса резания, так как указанное устройство предназначено для регистрации только контактных напряжений.

Такие параметры контактных процессов, как величина деформации контактирующих поверхностей и скорость контактных смещений, не могут быть определены посредством указанного устройства.

15

Целью изобретения является увеличение числа и расширение диапазона регистрируемых параметров процесса резания.

Поставленная цель достигается тем, что устройство снабжено лазерной технологи ческой установ кой и узлом однократного реза, в резце которого, в зоне контакта с испытуемым образцом, выполнена сквозная щель, через которую взаимодействует с испытуемым образцом луч лазера.

Причем лазерная технологическая установка оснащена устройством координатных перемещений.

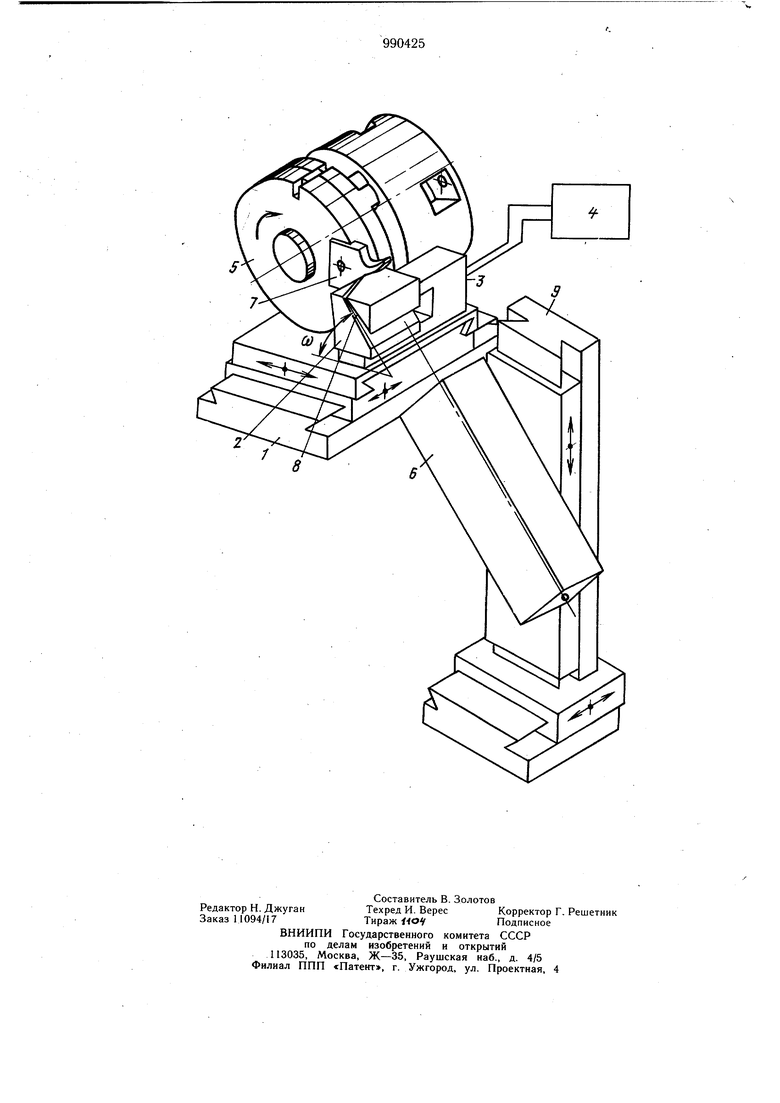

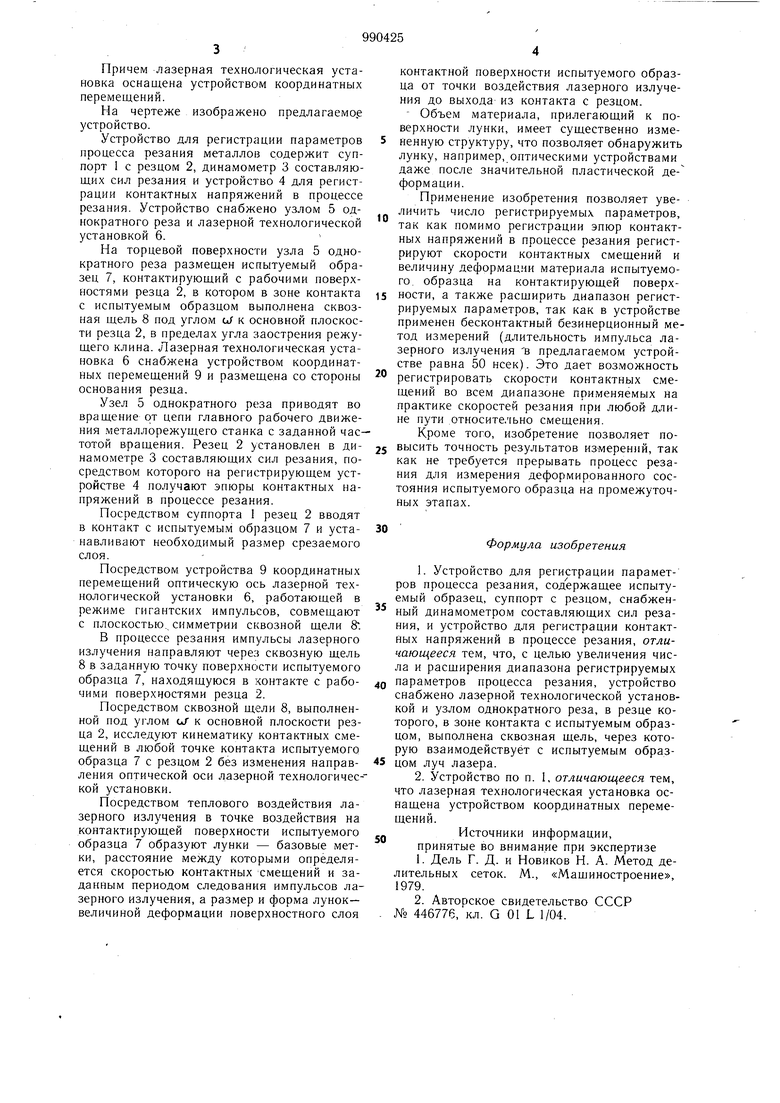

На чертеже изображено предлагаемое устройство.

Устройство для регистрации параметров процесса резания металлов содержит суппорт 1 с резцом 2, динамометр 3 составляющих сил резания и устройство 4 для регистрации контактных напряжений в процессе резания. Устройство снабжено узлом 5 однократного реза и лазерной технологической установкой 6.

На торцевой поверхности узла 5 однократного реза размещен испытуемый образец 7, контактирующий с рабочими поверхностями резца 2, в котором в зоне контакта с испытуемым образцом выполнена сквозная щель 8 под углом cJ к основной плоскости резца 2, в пределах угла заострения режущего клина. Лазерная технологическая установка 6 снабжена устройством координатных перемещений 9 и размещена со стороны основания резца.

Узел 5 однократного реза приводят во вращение от цепи главного рабочего движения металлорежущего станка с заданной частотой вращения. Резец 2 установлен в динамометре 3 составляющих сил резания, посредством которого На регистрирующем устройстве 4 получают эпюры контактных напряжений в процессе резания.

Посредством суппорта 1 резец 2 вводят Б контакт с испытуемым образцом 7 и устанавливают необходимый размер срезае.мого слоя.

Посредством устройства 9 координатных перемещений оптическую ось лазерной технологической установки 6, работающей в режиме гигантских импульсов, совмещают с плоскостью., симметрии сквозной щели 8.

В процессе резания импульсы лазерного излучения направляют через сквозную щель 8 в заданную точку поверхности испытуемого образца 7, находящуюся в контакте с рабочими поверхностями резца 2.

Посредством сквозной щели 8, выполненной под углом (л/ к основной плоскости резца 2, исследуют кинематику контактных смещений в любой точке контакта испытуемого образца 7 с резцом 2 без изменения направления оптической оси лазерной технологичес- кой установки.

Посредством теплового воздействия лазерного излучения в точке воздействия на контактирующей поверхности испытуемого образца 7 образуют лунки - базовые метки, расстояние между которыми определяется скоростью контактных смещений и заданным периодом следования импульсов лазерного излучения, а размер и форма лунок- величиной деформации поверхностного слоя

контактной поверхности испытуемого образца от точки воздействия лазерного излучения до выхода из контакта с резцом. Объем материала, прилегающий к поверхности лунки, имеет существенно измененную структуру, что позволяет обнаружить лунку, например, оптическими устройствами даже после значительной пластической де- формации.

Применение изобретения позволяет увеличить число регистрируемых параметров, так как помимо регистрации эпюр контактных напряжений в процессе резания регистрируют скорости контактных смещений и величину деформации материала испытуемого, образца на контактирующей поверхности, а также расширить диапазон регистрируемых параметров, так как в устройстве применен бесконтактный безинерционный метод измерений (длительность импульса лазерного излучения в предлагаемом устройстве равна 50 нсек). Это дает возможность

регистрировать скорости контактных смещений во всем диапазоне применяемых на практике скоростей резания при любой длине пути .относите.чьно смещения.

Кроме того, изобретение позволяет по5 высить точность результатов измерений, так как не требуется прерывать процесс резания для измерения деформированного состояния испытуемого образца на промежуточных этапах.

Формула изобретения

параметров процесса резания, устройство снабжено лазерной технологической установкой и узлом однократного реза, в резце которого, в зоне контакта с испытуемым образцом, выполнена сквозная щель, через которую взаимодействует с испытуемым образцом луч лазера.

Источники информации.

принятые во внимание при экспертизе

Авторы

Даты

1983-01-23—Публикация

1981-08-17—Подача