1

Изобретение относится к области контактной стыковой сварки оплавлением, когда свариваемые детали перед оплавлением предварительно нагревают.

Известен способ контактной стыковой сварки оплавлением, при котором одну из свариваемых деталей подогревают в -процессе сварки дополнительным источником тепла. Такой способ сварки эффективно применять при изготовлении тавровых соединений, например, когда стержень приваривают к поверхности пластины. В этом случае подогреву подвергают пластину. В результате уменьшается отвод тепла в медный электрод, который плотно прижимают к поверхности пластины для подвода сварочного тока, что способствует повышению качества соединений 1.

Однако при обычной контактной сварке, когда свариваемые детали соединяют встык, например, при сварке таких изделий как рельсы, трубы, пластины, листы, применять рассмотренный способ сварки нецелесообразно., В данном случае используют другой способ контактной стыковой сварки, который включает одновременный нагрев обеих свариваемых деталей.

Способ контактной стыковой сварки оплавлением с предварительным подогревом свариваемых деталей имеет ряд преимуществ, которые выражаются в сокращении длительности оплавления, в результате чего уменьшается припуск на плавление, уменьшается количество наплывов расплавленного металла на сварном соединении, уменьшается количество брызг расплавленного металла, засоряющих вторичный контур сварочной машины, облегчаются условия удаления грата.

Известен способ контактной стыковой сварки оплавлением, при котором производят нагрев свариваемых деталей перёд оплавлением сварочным током. При этом способе свариваемые детали периодически соприкасаются, в результате разогрев деталей проходящим током начинается в местах, в которых образуются контакты 2.

Однако данный способ имеет недостаток, который заключается в неравномерности нагрева, особенно деталей с большой площадью свариваемого сечения.

Наиболее близким к предлагаемому является способ контактной стыковой сварки оплавлением, при котором обе свариваемые детали предварительно нагревают посторонним ИСТОЧНИКОМ тепла до температуры выше нормальной температуры окружающей среды, оплавляют и осаживают 3.

Однако известный способ не обеспечивает получения качественных соединений при сварке разнотолщинных деталей, одна из которых толще другой более чем на 3 мм с одной или двух сторон свариваемых торцов. При одинаковом нагреве деталей их оплавление происходит одинаково. Если при этом толщина одной из деталей превышает толщину другой более чем на 3 мм при совмещении каких-либо поверхностей деталей, например нижних поверхностей, и на 6 мм при совмещении центральных осей симметрии, то выступающие кромки более толстой детали не будут оплавляться. В результате выступающие кромки образуют так называемую «крышу, нарушается стабильность процесса оплавления, что приводит к появлению в сварном соединении различного рода дефектов.

Вместе с тем контактная стыковая сварка оплавлением различных деталей, одна из которых толще другой, имеет большую перспективу, так как позволяет получать соединение с площадью шва, превышающую поперечное сечение тонкой детали, например, при сварке бурильных труб с соединительными замками.

Цель изобретения - создание способа контактной стыковой сварки оплавлением с предварительным нагревом свариваемых деталей посторонним источником тепла, который позволяет получить качественные соединения различных .разнотолщинных деталей.

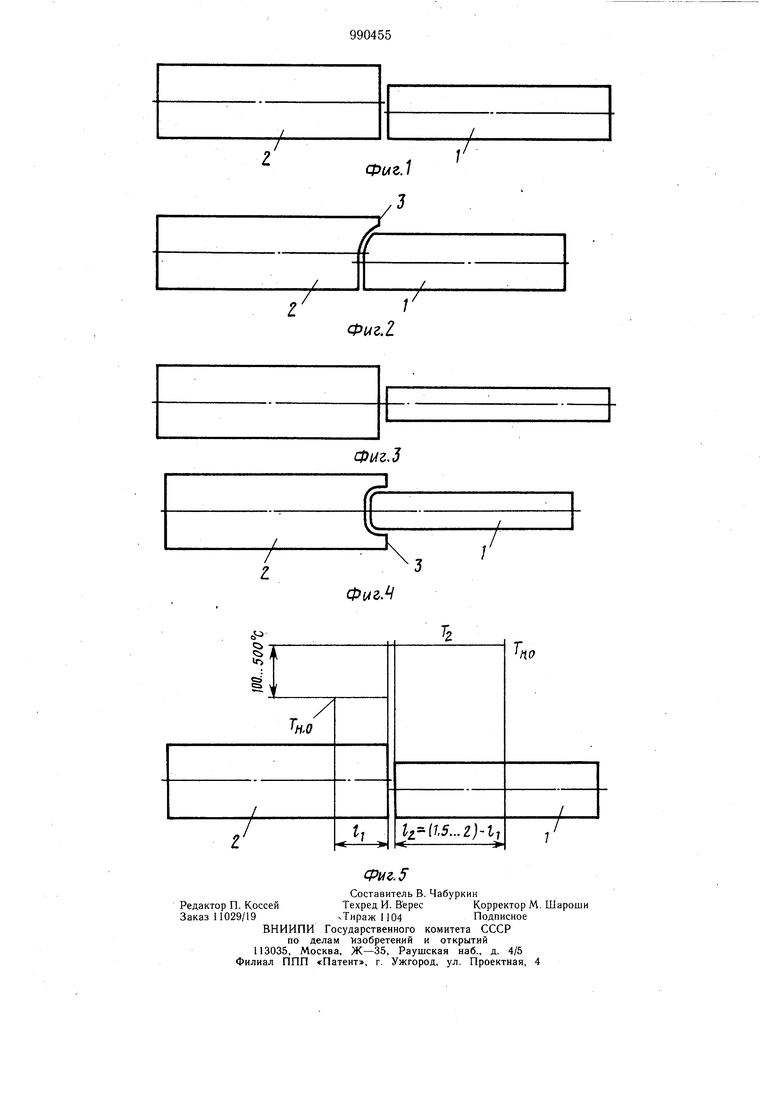

Эта цель достигается тем, что согласно способу сварки, при котором свариваемые детали предварительно нагревают посторонним источником тепла до температуры выше температуры окружаюи№Й среды, оплавляют и осаживают, температуру нагрева тонкой детали устанавливают выше температуры нагрева толстой детали на 100-500°С, причем разницу температур нагрева деталей уве личивают по мере снижения температуры нагрева толстой детали и увеличения припуска, на оплавление. Ширину зоны разогрева тонкой детали увеличивают в 1,5-2 раза по сравнению с шириной зоны разогрева толстой детали, причем ширину зоны разогрева тонкой детали увеличивают по мере увеличения припуска на осадку.

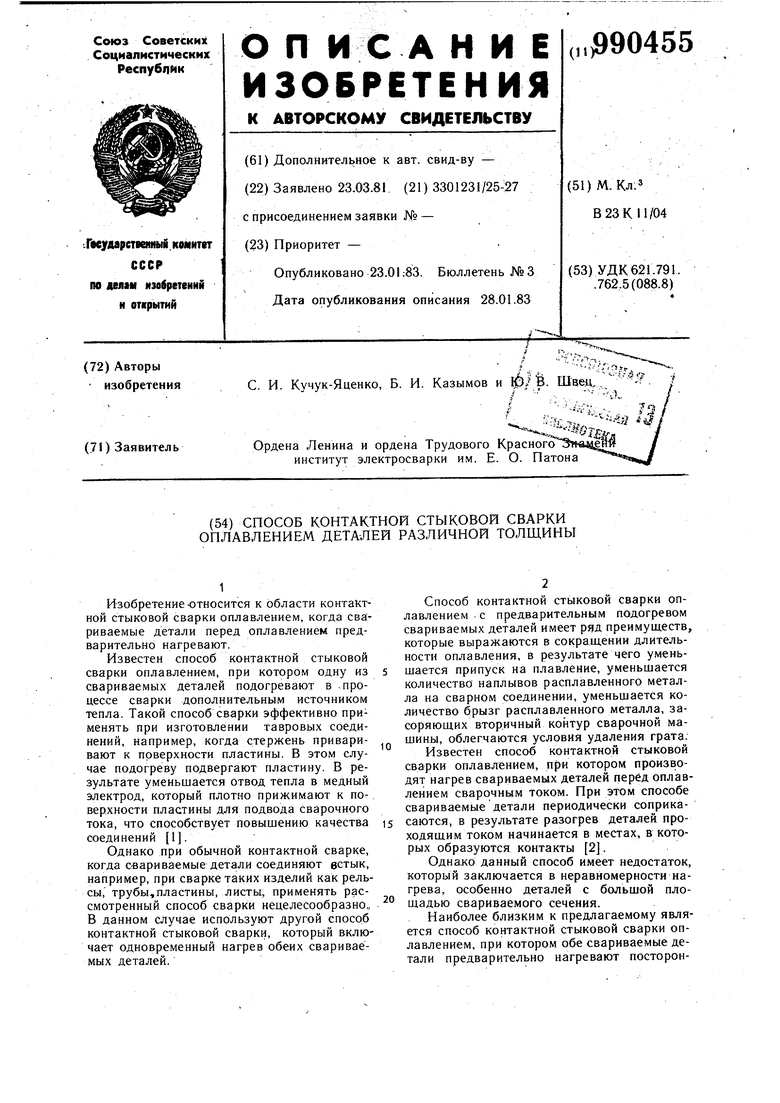

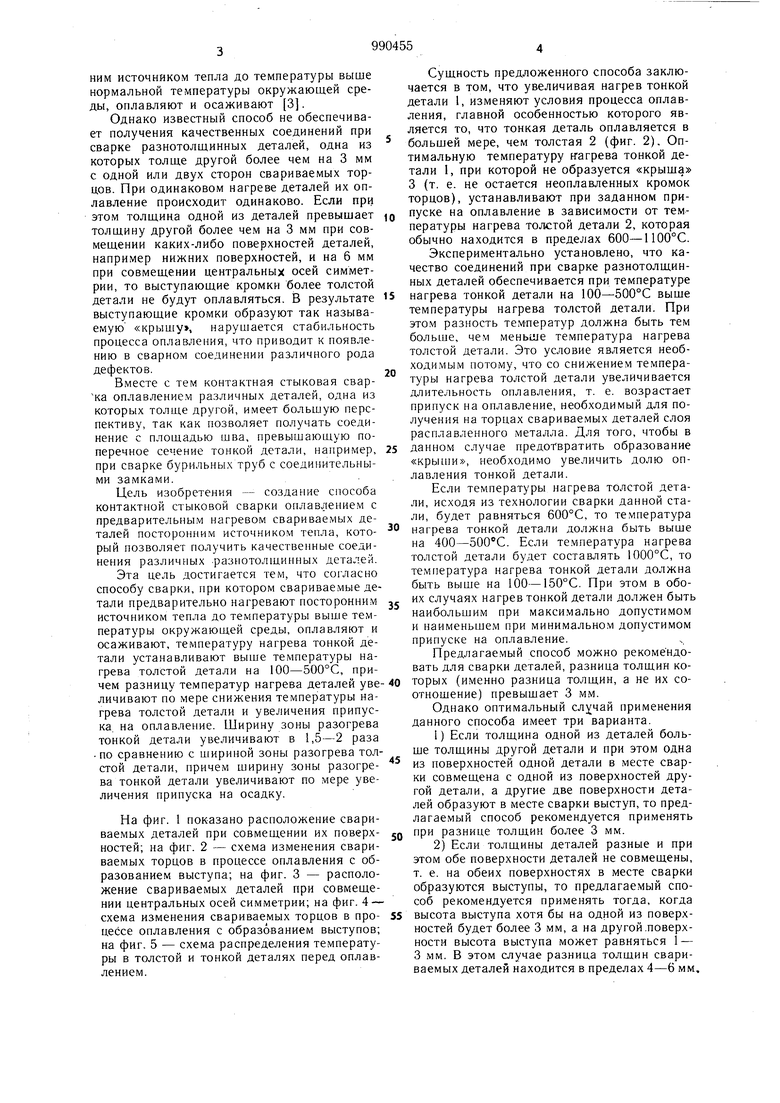

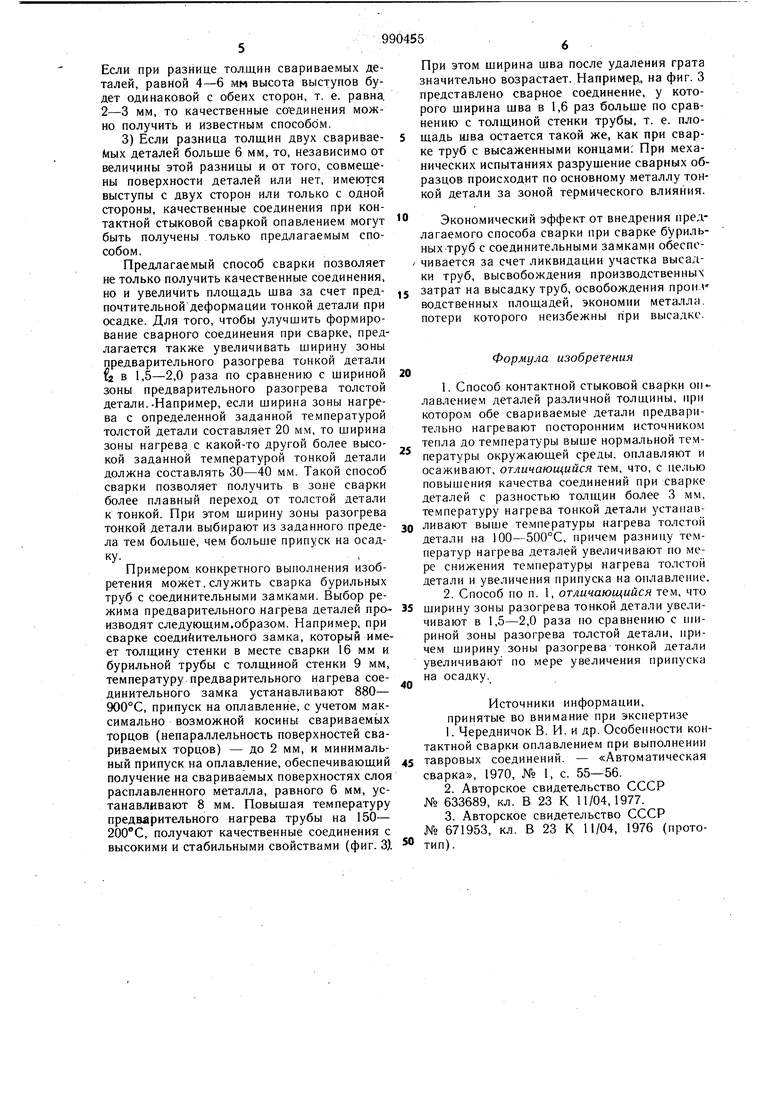

На фиг. 1 показано расположение свариваемых деталей при совмещении их поверхностей; на фиг. 2 - схема изменения свариваемых торцов в процессе оплавления с образованием выступа; на фиг. 3 - расположение свариваемых деталей при совмещении центральных осей симметрии; на фиг. 4 - схема изменения свариваемых торцов в процессе оплавления с образованием выступов; на фиг. 5 - схема распределения температуры в толстой и тонкой деталях перед оплавлением.

Сущность предложенного способа заключается в том, что увеличивая нагрев тонкой детали 1, изменяют условия процесса оплавления, главной особенностью которого является то, что тонкая деталь оплавляется в большей мере, чем толстая 2 (фиг. 2). Оптимальную температуру кагрева тонкой детали 1, при которой не образуется «крыща 3 (т. е. не остается неоплавленных кромок торцов), устанавливают при заданном припуске на оплавление в зависимости от температуры нагрева толстой детали 2, которая обычно находится в пределах 600-1100°С.

Экспериментально установлено, что качество соединений при сварке разнотолщинных деталей обеспечивается при температуре нагрева тонкой детали на 100-500°С выше температуры нагрева толстой детали. При этом разность температур должна быть тем больше, чем меньше температура нагрева толстой детали. Это условие является необходимым потому, что со снижением температуры нагрева толстой детали увеличивается длительность оплавления, т. е. возрастает припуск на оплавление, необходимый для получения на торцах свариваемых деталей слоя расплавленного металла. Для того, чтобы в данном случае предотвратить образование «крыши, необходимо увеличить долю оплавления тонкой детали.

Если температуры нагрева толстой детали, исходя из технологии сварки данной стали, будет равняться 600°С, то те.мпература нагрева тонкой детали должна быть выше на 400-500С. Если температура нагрева толстой детали будет составлять 1000°С, то температура нагрева тонкой детали должна быть выше на 100-150°С. При этом в обоих случаях нагрев тонкой детали должен быть наибольшим при максимально допустимом и наименьшем при минимальном допустимом припуске на оплавление.

Предлагаемый способ можно рекомендовать для сварки деталей, разница толщин которых (именно разница толщин, а не их соотношение) превышает 3 мм.

Однако оптимальный сличай применения данного способа имеет три варианта.

1)Если толщина одной из деталей больше толщины другой детали и при этом одна из поверхностей одной детали в месте сварки совмещена с одной из поверхностей другой детали, а другие две поверхности деталей образуют в месте сварки выступ, то предлагаемый способ рекомендуется применять при разнице толщин более 3 мм.

2)Если толщины деталей разные и при этом обе поверхности деталей не совмещены, т. е. на обеих поверхностях в месте сварки образуются выступы, то предлагаемый способ рекомендуется применять тогда, когда высота выступа хотя бы на одной из поверхностей будет более 3 мм, а на другой .поверхности высота выступа может равняться 1 - 3 мм. В этом случае разница толщин свариваемых деталей находится в пределах 4-6 мм.

Если при разнице толщин свариваемых деталей, равной 4-6 мм высота выступов будет одинаковой с обеих сторон, т. е. равна. 2-3 мм, то качественные соединения можно получить и известным способом.

3) Если разница толщин двух свариваеМых деталей больше 6 мм, то, независимо от величины этой разницы и от того, совмещены поверхности деталей или нет, имеются выступы с двух сторон или только с одной стороны, качественные соединения при контактной стыковой сваркой опавлением могут быть получены только предлагаемым способом.

Предлагаемый способ сварки позволяет не только получить качественные соединения, но и увеличить площадь шва за счет предпочтительной деформации тонкой детали при осадке. Для того, чтобы улучшить формирование сварного соединения при сварке, предлагается также увеличивать ширину зоны предварительного разогрева тонкой детали 2 в 1,5-2,0 раза по сравнению с шириной зоны предварительного разогрева толстой детали.-Например, если ширина зоны нагрева с определенной заданной температурой толстой детали составляет 20 мм, то ширина зоны нагрева с какой-то другой более высокой заданной температурой тонкой детали должна составлять 30-40 мм. Такой способ сварки позволяет получить в зоне сварки более плавный переход от толстой детали к тонкой. При этом ширину зоны разогрева тонкой детали выбирают из заданного предела тем больше, чем больц е припуск на осадку.

Примером конкретного выполнения изобретения может, служить сварка бурильных труб с соединительными замками. Выбор режима предварительного нагрева деталей праизводят следующим, об разом. Например, при сварке соединительного замка, который имеет толщину стенки в месте сварки 16 мм и бурильной трубы с толщиной стенки 9 мм, температуру предварительного нагрева соединительного замка устанавливают 880- 900°С, припуск на оплавление, с учетом максимально возможной косины свариваемых торцов (непараллельность поверхностей свариваемых торцов) - до 2 мм, и минимальный припуск на оплавление, обеспечивающий получение на свариваемых поверхностях слоя расплавленного металла, равного 6 мм, устанавливают 8 мм. Повышая температуру предварительного нагрева трубы на 150- 200С, получают качественные соединения с высокими и стабильными свойствами (фиг. 3).

При этом ширина шва после удаления грата значительно возрастает. Например., на фиг. 3 представлено сварное соединение, у которого ширина шва в 1,6 раз больше по сравнению с толщиной стенки трубы, т. е. площадь шва остается такой же, как при сварке труб с высаженными концами: При механических испытаниях разрущение сварных образцов происходит по основному металлу тонкой детали за зоной термического влияния.

Экономический эффект от внедрения предлагаемого способа сварки при сварке бурильных труб с соединительными замками обеспечивается за счет ликвидации участка высадки труб, высвобождения производственных затрат на высадку труб, освобождения прош водственных площадей, экономии металла, потери которого неизбежны при высадке.

Формула изобретения

1.Способ контактной стыковой сварки оп-лавлением деталей различной толщины, при котором обе свариваемые детали предварительно нагревают посторонним источником тепла до температуры выше нормальной температуры окружающей среды, оплавляют и осаживают, отличающийся тем, что, с целью повышения качества соединений при сварке деталей с разностью толщин более 3 мм, температуру нагрева тонкой детали устанавливают выше температуры нагрева толстой детали на 100-500°С, причем разницу температур нагрева деталей увеличивают по мере снижения температурь нагрева толстой детали и увеличения припуска на оплавле1П1е,

2.Способ по п. 1, отличающийся тем, что ширину зоны разогрева тонкой детали увеличивают в 1,5-2,0 раза по сравнению с П1Ириной зоны разогрева толстой детали, причем ширину зоны разогрева тонкой детали увеличивают по мере увеличения припуска на осадку.

Источники информации, принятые во внимание при экспертизе

1.Чередничок В. И. и др. Особенности контактной сварки оплавлением при выполнении тавровых соединений. - «Автоматическая сварка, 1970, № 1, с. 55-56.

2.Авторское свидетельство СССР № 633689, кл. В 23 К 11/04,1977.

3.Авторское свидетельство СССР

№ 671953, кл. В 23 К 11/04, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки оплавлением разнотолщинных деталей | 1983 |

|

SU1094697A1 |

| Способ контактной стыковой сварки оплавлением | 1978 |

|

SU904938A1 |

| Способ контактной стыковой сварки оплавлением | 1981 |

|

SU1000196A1 |

| Способ контактной стыковой сварки оплавлением | 1981 |

|

SU1009673A2 |

| Способ контактной стыковой сварки | 1982 |

|

SU1074683A1 |

| Способ контактной стыковой сварки оплавлением деталей из ферритно-аустенитных сталей | 1990 |

|

SU1775256A1 |

| Способ контактной стыковой сварки оплавлением | 1983 |

|

SU1125111A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1722740A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ СТАЛЬНЫХ РЕЛЬСОВ | 2005 |

|

RU2296655C2 |

| Способ контактной стыковой сварки оплавлением | 1990 |

|

SU1801714A1 |

I

Авторы

Даты

1983-01-23—Публикация

1981-03-23—Подача