4

О). 00

со Изобретение относится к сварке и может быть использовано в металлургии и машиностроении, преимущественно для контактной стыковой сварки оплавлением тонких полос и других изделий развитого сечения из нержавеющих, жаропрочных сталей и сплавов. Известен способ контактной стыковой сварки непрерывным оплавлением полос из углеродистых и конструкционных сталей (1 , Однако способ не ,всегда пригоден для ; сварки нержавеющих жаропрочных сталей из-за невозможности обеспечения требуемого распределения температур вблизи торцов перед осадкой. Известен способ контактной стыковой сварки оплавлением, при котором скорость оплавления периодически, через равные промежутки времени кратковременно повышают 2. Недостатком способа при реализации его на полосах является то, что кратковременно повышение скорости оплавления через равные промежутки времени, без учета стадий и скоростей непрерывного оплавления, приводит к нарушению устойчивости процесса оплавления, проявляющееся либо в закорачиваниях торцов, либо в выбросе крупных объемов нагретого металла с образованием глубоких кратеров на торцах. Даже кратковременное (0,02 с) нарушение УСТОЙЧИВОСТИ оплавления, особенно перед осадкой, приводит к заметному снижению качества сварного соединения, а выброс крупных объемов нагретого металла снижает эффективность нагрева торцоб при оплавлении и получение необходимого для достижения высокого качества равномерного слоя расплава на торцах. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ контактной стыковой сварки, при котором осуществляют оНлавление свариваемых торцов, чередуя цикл с паузой, увеличивая и уменьшая в цикле скорость сближения свариваемых торцов и последующую осадку {3. Основным недостатком известногр Способа является низкое качество сварного соединения при использовании его для сварки полос, объясняющееся тем, что сближение концов деталей возобновляют только после полного выброса расплавленных частиц с образованием зазора между свариваемыми торцами. При сварке полос это приводит к нарушению газовой защиты нагретых торцов и к их окислению, а также к быстрому охлаждению концов полос. Толстые окисные пленки, например, на железе при высоких температурах образуются уже за 0,01 с. Для полного удаления образовавщихся окисных пленок из стыка температура на торцах не должна опускаться ниже температуры плавления окислов. Время охлаждения оплавленных торцов до этих температур зависит от толщины слоя расплава и градиента температур нагретых концов, а также от разницы между средними температурами оплавляемых торцов и температурами плавления окислов. При сварке полос с толщиной слоя расплава 0,1 - 0,3 мм время охлаждения составляет 0,02- 0,1 с, а на полосах из нержавеющих сталей разница температур нагретых торцов и плавления тугоплавких окислов меньше, и время охлаждения уменьшается. Вытеснение из стыка окисных пленок, образовавшихся при использовании известного способа контактной стыковой сварки на полосах, возможно, но для этого требуется значительное увеличение припусков и давлений осадки. В свою очередь, это приведет к большому искривлению текстуры в стыке, а также к поперечной ориентации структуры вблизи стыка и 6 конечном итоге - к ослаблению прочности соединения после зачистки грата. Цель изобретения повьгщение качества сварки при соединении полос. Поставленная .цель достигается тем, что согласно способу укбнтактной стыковой сварки, при котором осуществляют оплавление свариваемых торцов, чередуя цикл с паузой, увеличивая и уменьшая в цикле скорость сближения свариваемых TOpitoB, и последующую осадку, продолжителЬ ность каждой паузы постепенно-сокращают от цикла к циклу с 0,2 до 0,007 с, а затем за 1-2 с до начала осадки переходят к непрерывному сближению полос. При этом величину взаимного перемещения полос за один цикл постепенно уменьщают от цикла к циклу в пpeдeJ7ax 0,15-- 0,025 мм. Сущность изобретения заключается в том, что повторное (последующее) сближение концов полос производят, не допуская образования зазора и прекращения импульса тоКа. При кратковременном повышении скорости сближения свариваемых торцов растет поперечное сечение перемычек, из-за чего плотность тока в .перемычках падает, увеличивается время их сушествования, т. е. большая доля тепла отводится вглубь деталей. С уменьшением плотности тока в перемычках снижается интенсивность их разрушения, в результате чего больше расплавленного металла остается на торцах, и он распределяется на торцах более равномерно. Кроме того, при повышении скорости сближения наряду с основными перемычками появляются новые более мелкие, и среднее эффективное значение тока растет. При уменьшении скорости сближения с обеспечением Паузы (остановки) разрушаются перемычки, достигшие критического размера. Остановка предупреждает залипание торцов, продолжительность остановки (паузы) постепенно уменьшают от цикла к циклу в пределах 0,2-0,007 с (что соизмеримо с длительностью существования перемычек). В начале.оплавления в холодных торцах время нагрева до взрыва перемЫчки составляет 0,2-0,1 с в зависимости от толщины полос. С нагревом торцов растет электрическое сопротивление в контакте, снижается время, необходимое для нагрева и разрушения перемычек. Соответственно этому и уменьшают продолжнтельность пауз до 0,007 с вплоть до перехода к непрерывному сближению концов пояос за 1-2 с до начала осадки. Если Электрическое сопротивление свариваемого металла высокое, как, например, у нержавеющей стали, перемычки греются быстрее, поэтому кроме снижения продолжительности пауз постепенно уменьшают от цикла к циклу в пределах 0,15-0,025 мм величину взаимного сближения концов полос за один цикл в зависимости от толщины и тёплофизнческих свойств материала.

Таким образом; постепенное уменьшение продолжительности пауз и величины взаимного сближения концов полос от цикла к циклу при Определенной электрической мощности облегчает образование и разрушение перемычек в единицу времени, усиливает глубинный прогрев и позволяет плавно перейти к непрерывному сближению концов полос. Это необходимо для обеспечения локальной устойчивости процесса оплавления, так как нарушение локальной устойчивости процесса перед осадкой даже на время 0,02 с приводит к снижению качества соединения. Соответствующий подбор электрической мощности и программ кратковременных циклических повышений и уменьщений скорости сближения свариваемых торцов с обеспечением пауз в сближении постепенного уменьшения величины взаимного сближения концов для каждой толщины и ширины полос исключают появление больших неровностей на торцах, расширяют зону нагрева, предупреждают быструю кристаллизацию расплава, и позволяют снизить припуски на оплавление и осадку на . Получаемая при этом высокая пластичность сварных соединений, благодаря малому искажению структуры в стыке (из-за уменьшенной величины осадки) позволяет прокатывать полосы со сварными соединениями ..более успешно, чем после сварки HenpepijiBHbiM оплавлением, широко применяемой в настоящее время в металлургии. Предлагаемый способ легко реализуется на известных стыкосварочных машинах с гидравлическим приводом подвижной станины при управлении им двумя шаговыми двигателями от программаторов частот.

Рекомендуемый диапазон продолжительности пауз в сближении торцов свариваемых полос с 0,007 до 0,2 ,с охватывает сварку полос толщиной 2-8 мм. -Это

обусловлено длительностью сущрстиовапия образующихся металлических перемычек, а также условиями.охлаждения торцов, которые связаны с толщиной полос.

При этом для всего диапазона толщин полос проложительность начальной паузы в сближении концов полос устанавливают одинаковой и равной верхнему значению из указанного интервала пауз, т. е. 0,2 с: Продолжительность, же конечной пазуы перед непрерывным сближением концов полос устанавливают различной в зависимости от толщины полос. Для более толстых из вышеуказанного интервала толщин полос она должна быть ближе к верхнему пределу, для тонких - к нижнему (0,007 с) а для полос средней толщины (4-5 мм) - в середине интервала.

Продолжительность начальной паузы более 0,2 с устанавливать нецелесообразно так как при сварке даже толстых полос в этом случае тепловыделение в контакте соизмеримо с теплоотдачей в э-пектроды и атмосферу.

Длительность конечных пауз менее 0,007 с даже на тонких полосах нецелесообразно, так как процесс приближается к непрерывному оплавлению и эффективность подогрева свариваемых концов полос снижается.

Для обеспечения локальной. устойчивости процесса оплавления и, тем самым, уменьшения вероятности закрытия зазоров при прекращении оплавления в момент пауз, непрерывное сближение концов полос достаточно производить за 1 с до начала осадки.

При длительности непрёрывноп.. сближения более 2 с увеличивается необходимый припуск на оплавление и, вместе с тем, сужается зона нагрева, полученная при шаговом сближении концов полос из-за выброса из зазора перегретого металла, что потребует больших припусков и на осадку.

При этом для сталей с высоким электрическим сопротивлением, например нержавеющих, одновременно с уменьшением длительности пауз от цикла к циклу рекоменду-. ется уменьшать н величину взаимного сближения концов полос в пределах 0,15- 0,025 мм.

Взаимное сближение полос за цикл на величину более 0,15 мм нецелесообразно, так как в этом случае возможно закорачивание торцов с образованием глубоких кратеров при выбросе расплавленного металла, затрудняющих качественное формирование соединений без больших припусков на осадку. При величине сближения менее чем 0,025 мм нагрев неинтенснвен, так как сближение в этом случае происходит практически непрерывно из-за демпфирования гидравлической системы перемещения подвижной станины стыкосварочной машины.

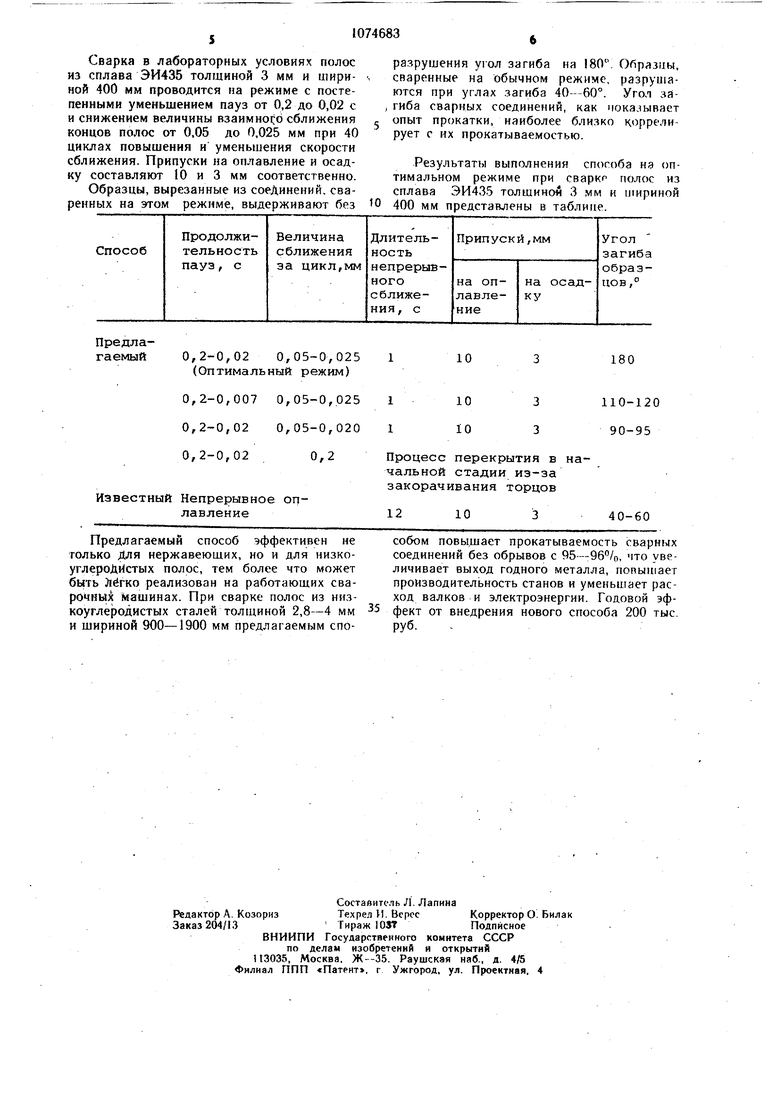

Сварка в лабораторных условиях полос из сплава ЭИ435 толщиной 3 мм и шириной 400 мм проводится на режиме с постепенными уменьшением пауз от 0,2 до 0,02 с и снижением величины взаимного сближения концов полос от 0,05 до 0,025 мм при 40 циклах повышения и уменьшения скорости сближения. Припуски на оплавление и осадку составляют 10 и 3 мм соответственно.

Образцы, вырезанные из соединений, сваренных на этом режиме, выдерживают без

разрушения угол загиба на 180 Образцы, сваренные на обычном режиме, разрушаются при углах загиба 40--60°. Угол за, гиба сварных соединений, как показывает опыт прокатки, наиболее близко коррелирует с их прокатываемостью.

Результаты выполнения способа на оптимальном режиме при сварк полос из сплава ЭИ435 толшинои 3 мм и шириной 400 мм представлены в таблипе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ПОЛОС | 2008 |

|

RU2377106C1 |

| Способ контактной стыковой сварки оплавливанием полос | 1987 |

|

SU1523281A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ СТАЛЬНЫХ РЕЛЬСОВ | 2005 |

|

RU2296655C2 |

| Способ контактной стыковой сварки оплавлением | 1987 |

|

SU1518098A1 |

| Способ контактной стыковой сварки оплавлением | 1990 |

|

SU1729715A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ЧУГУНА ОПЛАВЛЕНИЕМ | 2003 |

|

RU2240904C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2004 |

|

RU2277461C1 |

| Способ контактной стыковой сварки оплавлением с осадкой | 1989 |

|

SU1682081A1 |

| Способ контактной стыковой сварки непрерывным оплавлением | 1989 |

|

SU1694365A1 |

I. СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СЕАРКИ, при котором осуществляют оплавление свариваемых торцов, чередуя цикл с паузой, увеличивая и уменьшая в цикле скорость сближения свариваемых торцов, и последующую осадку, отличающийся тем, что, с целью улучшения ка.чества сварки при coeJiHHeHHH полос, продолЖитьность каждой паузы постепенно от цикла к циклу сокращают от 0,2 до 0,007 с. а затем за 1-2 с до начала осадки плавно в течение, а затем за 1-2 с до начала осадки плавно переходят к непрерывному сближению полос. 2. Способ по п. I, отличающийся тем, что величину перемещения полос за один цикл постепенно уменьшают от. цикла к циклу в интервале 0,15-0,025 мм.

0,2-0,02 0,05-0,025 (Оптимальный режим)

0,2-0,007 0,05-0,025 0,2-0,02 0,05-0,020 0,2-0,02 0,2

Известный Непрерывное оплавление

Предлагаемый способ эффективен не только для нержавеющих, но и для низкоуглероДйстых полос, тем более что может быть Легко реализован на работающих сварочных машинах. При сварке полос из низкоуглероДистых сталей толщиной 2, мм и шириной 900-1900 мм предлагаемым спо180

10

1103

1103

Процесс перекрытия в чальной стадии из-за закорачивания торцов

10

40-60

собом повышает прокатываемость сварных соединений без обрывов с 95--9б/о, что увеличивает выход годного металла, попытает производительность станов и уменьшает расход валков и электроэнергии. Годовой эффект от внедрения нового способа 200 тыс. руб.

| I | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-23—Публикация

1982-04-05—Подача