Изобретение относится к обработке на электроэрозионных установках, в частности, помощью электроконтактных устройств, используемых для обработки различных труднообрабатываемых металлов, и может найтиярименение при обработке твердых и сверхтвердых материалов типа титановых сплавов, износостойких изделий из различных высокохромовых сталей, чугунов и т. п. Известны и широко применяются электроэрозионные устройства для обработки металлов, в которых инструмент из токопроводящего металла и обрабатываемая заготовка включены последовательно в цепь постоянного тока с зазором, замыкаемым дугой, и разрушение металла в зоне обработки происходит под действием дуговых разрядов 1. Недостатком данных устройств является недостаточно высокая производительность обработки материалов. Наиболее близкой к предлагаемой -по технической суш,ности является установка, в которой используется разновидность электроэрозионной обработки - электроконтактная обработка, где обрабатывающий инструмент выполнен в виде вращающегося диска. а постоянный электрический ток подводится к нему от источника питания при помощи щеточного механизма. При сближении диска-инструмента с обрабатываемой поверхностью до контакта и последующем их размыкании возникают совместные эрозионнодуговые и механические воздействия на обрабатываемый металл. В зависимости от характера обработки- выбирается среда, в которой производится обработка - либо жидкая среда для качественной обработки, либо воздушная для более грубой, но более производительной обработки 2 . Недостаток известного устройства -- необходимость автономного блока питания в виде трансформатора переменного тока с выпрямительным устройством. Целью изобретения является уменьшение габаритов, упрощение конструкции и придание ей компактности. Указанная цель достигается тем, что блок питания электрической дуги выполнен в виде источника магнитного поля, например катупг ки с ферромагнитным сердечником, создающим магнитное поле, направленное перпендикулярно плоскости обрабатывающего диска-инструмента.

Кроме того, при включении катушки с ферромагнитным сердечником последовательно в электрическую цепь, составленную из диска, электрической дуги и обрабатываемой детали, обеспечивается режим самовозбуждения, благодаря чему отпадает надобность в постороннем источнике тока.

Этого же можно достичь при замене катушки с ферромагнитным сердечником постоянным магнитом или помещая диск в магнитное поле.

При необходимости питания дуги тодом более сложной формы (переменным, импульсным прямоугольной формы, импульсным треугольной формы, трапецеидальной и т. п.) осуществляется подпитка-катущки с ферромагнитным сердечником током заданной сложной формы.

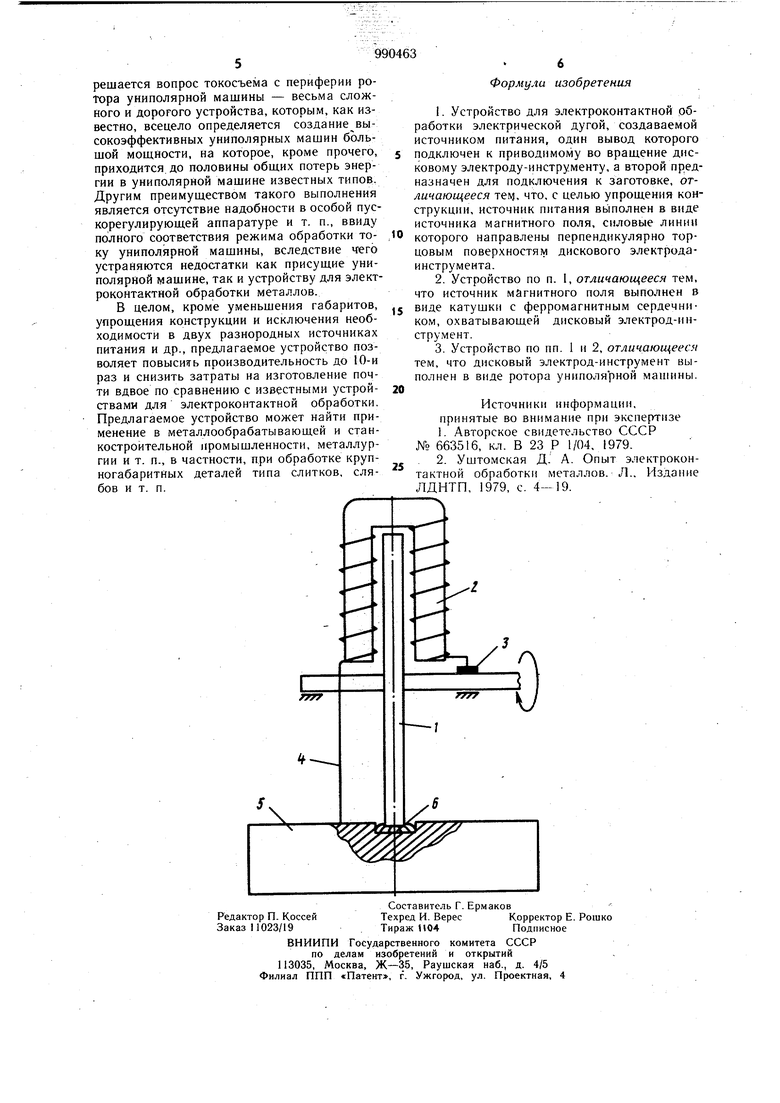

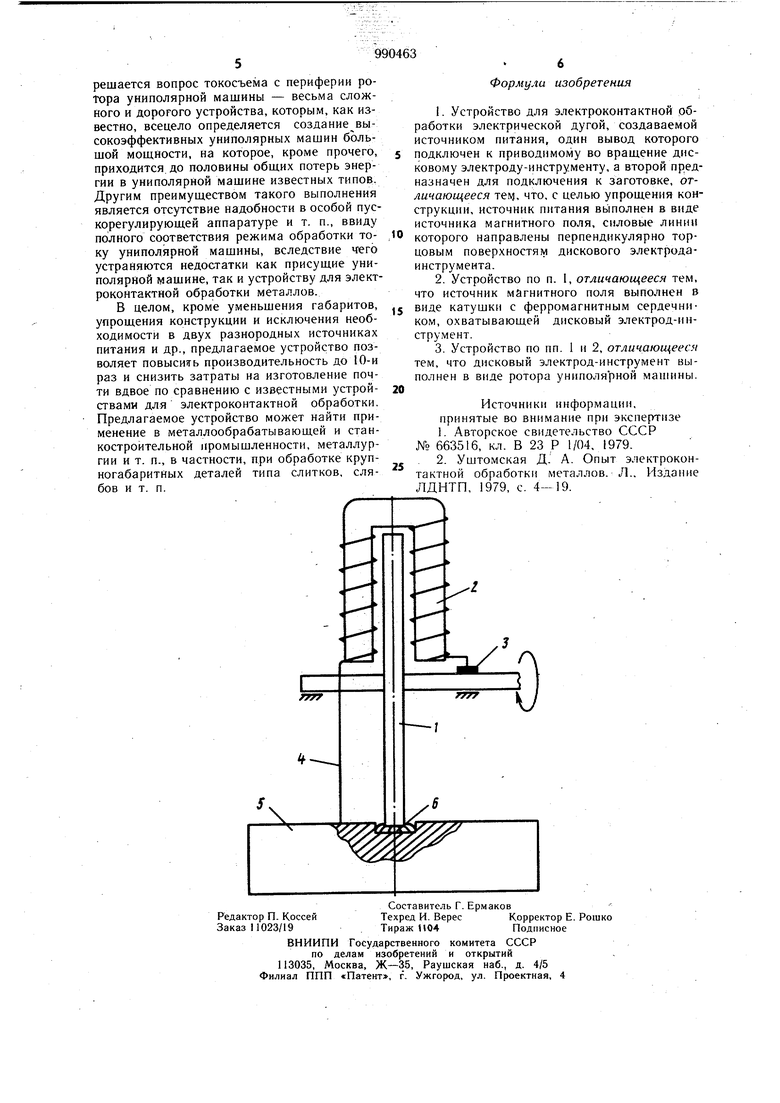

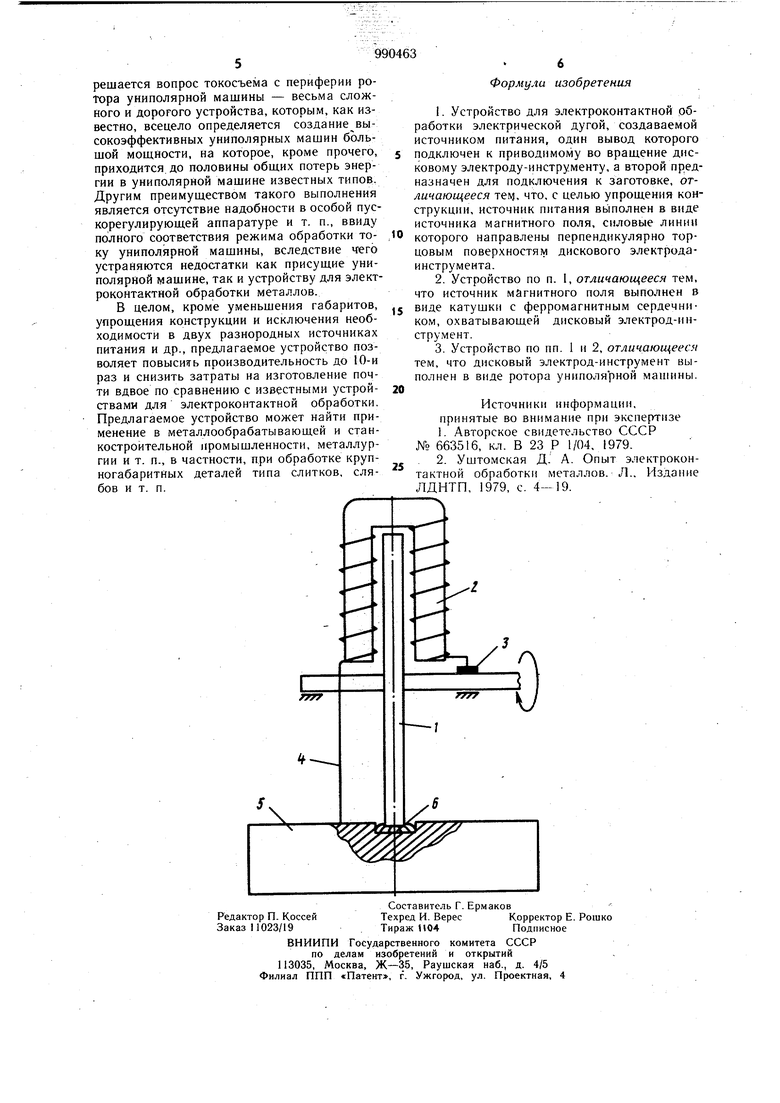

На чертеже схематично изображено предлагаемое устройство.

Устройство для электроконтактной обработки включает в себя диск-инструмент 1, магнитную систему 2 в виде катушки с ферромагнитным сердечником, токосъемник 3, установленный на вале диска-инструмента 1 и токоподводящей шины 4. В рабочем состояний обрабатываемая деталь 5 подсоединяется к устройству через шину 4, а цепь замык,ается через электрическую дугу 6, образуемую при вращении диска-инструмента 1 от постороннего привода (не показан). Токосъемник 3 обеспечивает снятие тока с вала диска 1 ввиду его малой скорости (линейной) и его протяженности. Для пуска устройства в работу необходимо образование дуги 6 между вращающимся диском-инструментом 1 и обрабатываемой деталью 5, которая может быть получена любым известным способом, например их непосредственным соприкосновением и последующим раздвиганием. Обработка детали 5 осуществляется под действием дуговых разрядов.

Устройство работает следующим образом.

При вращении диска-инструмента 1, воздействие создаваемого магнитной системой 2 магнитного поля на различно удаленные от центра вращающегося диска 1 точки, имеющие соответственно различные линейные скорости в этом поле, приводят к возникновению между ними разности потенциалов, пропорциональных, при прочих равных условиях, индукции В и линейной скорости V вращения периферии диска-инструмента 1. По этой причине между валом и периферией диска возникает разность потенциалов U, величина которой в зависимости от требуемой по техническому режиму регулируется величиной индукции магнитного поля В и скоростью вращения диска V согласно выражению

и BVR, где R - радиус диска инструмента -1.

Указанная разность потенциалов U вызывает в электрической цепи, состоящей из обмотки магнитной системы 2 и диска 1 с общим сопротивлением г ток I U:r BVR:r.

Этот ток I, в свою очередь, приводит к росту и, и т. д., поскольку катущка магнитной системы 2 играет роль обмотки самовозбуждения, обеспечивая тем самым режим самовозбуждения устройства до достижения им номинального режима работы. Разность потенциалов U, возникающая между валом диска 1 и его периферией, идет на поддержание электрической дуги 6, мощность которой в зависимости от требований технологического режима можно регулировать изменением величины индукции В и скорости вращения V диска 1. Такое исполнение позволяет автоматически поддерживать пропорциональность между током обработки и током намагничивания, чем значительно облегчает регулирование технологического процесса обработки металлов.

Ток дуги 6 может достигать десятков тысяч ампер при U в 20-30 В. Например, для обеспечения работ, требующих высокой производительности (резка слитков и т. п.) такой режим может быть обеспечен тл

м/с, R 0,5 м, г 10-3 QM, так как 1 В VR:r 1-44 0,5:10-з 22000 А, или при в 5 2 тл,

м/с, R 0,5 м, 1 22000 А, или же при В 2 тл,

V 11 м/с, R 1 м, 1 22000 А.

При проведении работ, не требующих больших энергетических затрат,

В 1 тл, V 20 м/с, R 0,5 м, г ШЗ Ом, 1 10000 А.

Для работ, требующих повышенного качества обработки, может быть применен режим с В 1 тл,

R 0,25 м, V 20 м/с, г 10 Ом, I 5000А, или даже при В I тл,

, V 10N/c, г . 1

Закономерность, позволяющая регулировать ток дуги, таким образом, задается указанной формулой для разности потенциалов

и BVR,

а саморегулирование - изменением величин, входящих в эту формулу.

Совмещение Источником питания и устройства для электроконтактной обработки в одно целое значительно уменьшает общие габариты, упрощает конструкцию и эксплуатацию предлагаемого устройства и уменьшает его стоимость почти вдвое. Диск-инструмент 1 может быть выполнен в виде ротора униполярной машины. При таком исполнении роль блока питания электрической дуги 6 берет на себя ротор униполярной машины, а токосъем (токоотвод) осуществляется через дугу б между ротором (диском-инструментом 1) и обрабатываемой металлической деталью 5. Тем самым автоматически

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЗАМЫКАНИЯ ЛИСТОВ АКТИВНОЙ СТАЛИ СЕРДЕЧНИКОВ СТАТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН ПЕРЕМЕННОГО ТОКА (ВАРИАНТЫ) | 2001 |

|

RU2195681C1 |

| ДАТЧИК ДЛЯ КОНТРОЛЯ ИЗОЛЯЦИИ ЛИСТОВ ШИХТОВАННЫХ СЕРДЕЧНИКОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2001 |

|

RU2206951C1 |

| Трансформатор импульсов электроэнергии однополярного тока | 2020 |

|

RU2725610C1 |

| СПОСОБ МАГНИТОЭЛЕКТРИЧЕСКОГО ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2016718C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2005 |

|

RU2296653C1 |

| Способ электроэрозионной обработки токопроводящих материалов | 1981 |

|

SU998075A1 |

| Способ магнитно-абразивной обработки | 1977 |

|

SU992173A1 |

| ЛИНЕЙНЫЙ ИНДУКЦИОННЫЙ УСКОРИТЕЛЬ | 2011 |

|

RU2459395C1 |

| МОСТОВАЯ СХЕМА ПРОВЕРКИ ВРАЩАТЕЛЬНОГО МАГНИТОДИНАМИЧЕСКОГО ЭФФЕКТА | 2014 |

|

RU2561143C1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОЙ ФОКУСИРОВКИ ИОННОГО ПУЧКА В УСКОРИТЕЛЕ ПЛАЗМЫ С АЗИМУТАЛЬНЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2010 |

|

RU2465749C2 |

Авторы

Даты

1983-01-23—Публикация

1980-09-30—Подача