Изобретение относится к электрофизическим и электрохимическим мето- дам обработки, в частности, к электроэрозионной обработке токопроводящих материалов.

Известен способ электроэрозионной обработки токопроводящих материалов, согласно которому на обрабатываемую деталь .подают отрицательный потенциал от источника питания fl

Недостатком известного способа является загрязнение детали вследствие покрьатия обрабатываемой поверхности тонким слоем материала электродаинструмента и элем.ентами рабочей жидкости.

Целью изобретения является повышение качества обрабатываемых деталей за счет сохранения их химической чистоты.

Поставленная цель достигается тем, что процесс ведут при подключении обрабатываемой детали к отрицательному полюсу источника питания, при этом деталь помещают в вакуумную камеру, возбуждают электрический разряд между деталью и корпусом камеры и перемещают катодные пятна по поверхности детали с помощью внешнего магнитного поля, силовые линии которого

нормальны к обрабатываемой поверхности .

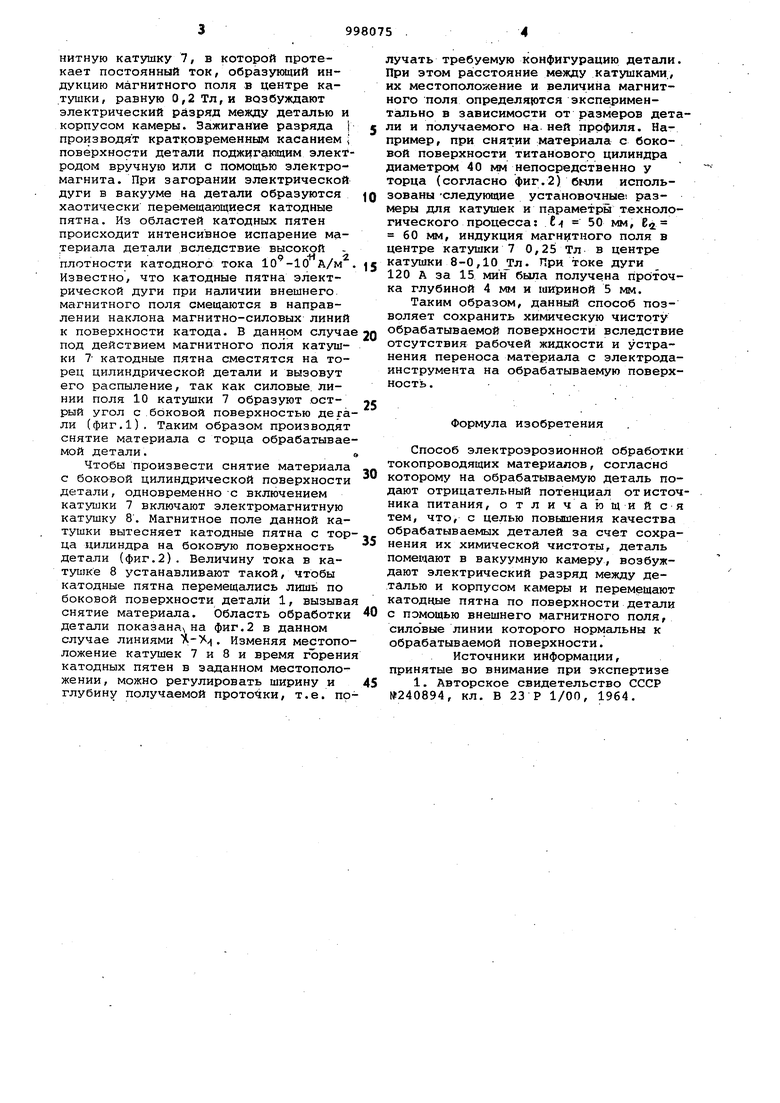

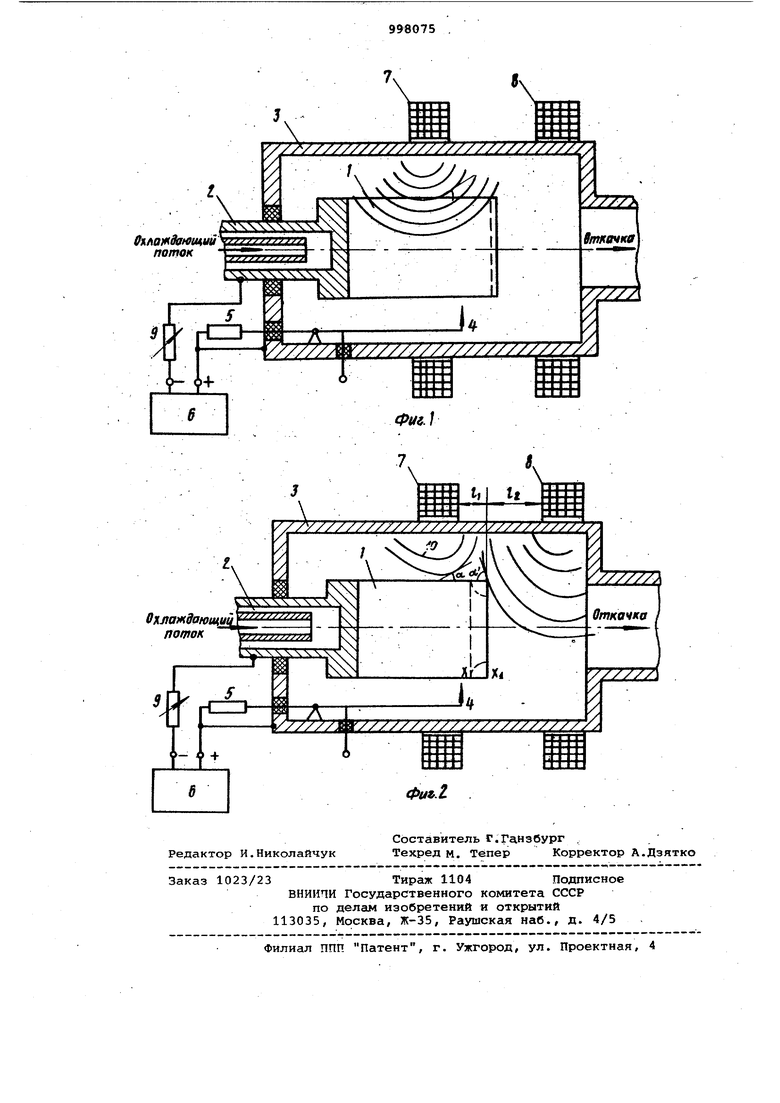

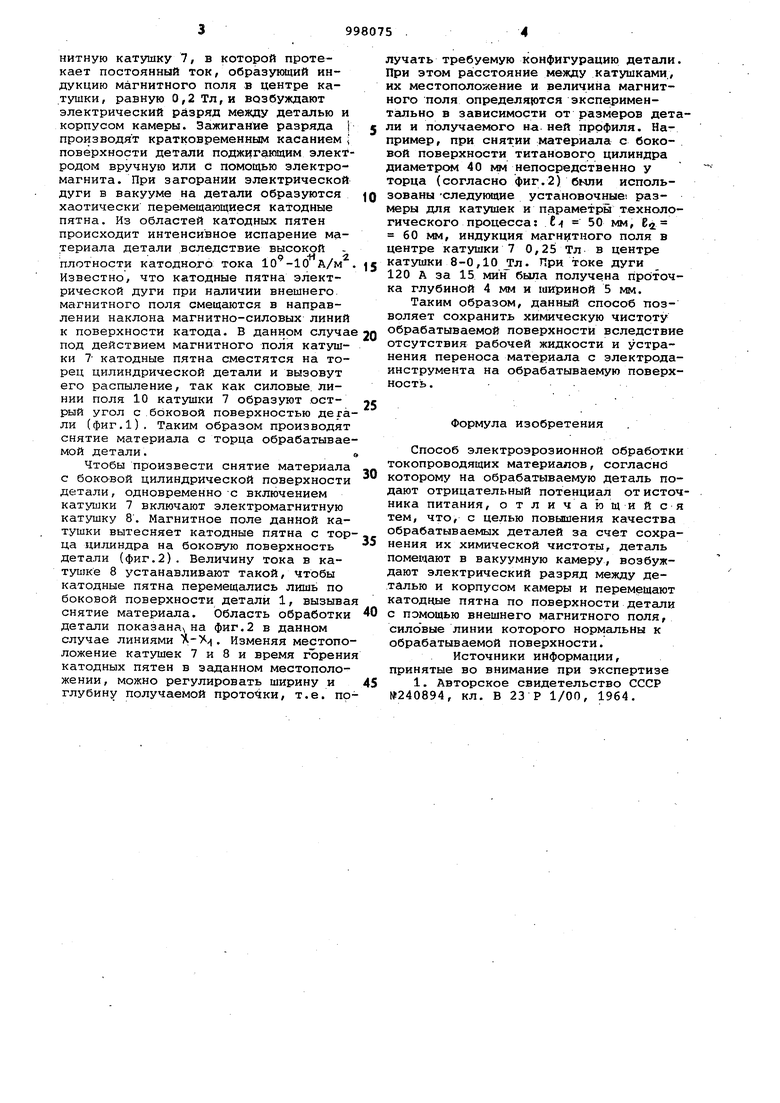

На фиг.1 представлен пример обработки торцевой поверхности детали; на фиг.2 - то же, боковой цилиндрической поверхности детали.

Обрабатываемую деталь 1 закрепля-. ют на -водоохлаждаемом держателе 2 и подают на нее отрицательный потенциал.

10 Положительный потенциал подают на корпус вакуумной камеры 3, выполненный из немагнитного материала, например нержавеющей стали. Возбуждение разряда осуществляют электродом под15жига 4, электрически., соединенным через токоограничивакяцее сопротивление 5 с положительным полюсом источника питания 6. Вокруг цилиндрической ва-т куумНой камеры 3 установлены с воз20можностью осевого перемещения две электромагнитные.катушки 7 и 8. Напряжение холостого хода источника питания составляет 40-60 В. Ток дуги регулируют изменением величины балласт25ного сопротивления 9, включенного последовательно с детгшью.

Обработку деталей осуществляют следующим образом.

При обработке торцевой поверхности

30 детали (катода) включают электромагнитную катушку 7, в которой протекает постоянный ток, образующий индукцию магнитного поля в центре катушки, равную 0,2Тл,и возбуждают электрический разряд между детгшью и корпусом камеры. Зажигание разряда j производят кратковременным касанием , поверхности детали поджигающим электродом вручную или с помощью электромагнита. При загорании электрической дуги в вакууме на детали образуются хаотически перемещающиеся катодные пятна. Из областей катодных пятен происходит интенсивное испарение материала детали вследствие высокой плотности катодного тока 10 -10 А/м . Известно, что катодные пятна электрической дуги при наличии внешнего, магнитного поля смещаются в направлении наклона магнитно-силовых линий к поверхности катода. В данном случае под действием магнитного поля катушки 7 катодные пятна сместятся на торец цилиндрической детали и вызовут его распыление, так как силовые, линии поля 10 катушки 7 образуют острый угол с боковой поверхностью детали (фиг,1). Таким образом производят снятие материала с торца обрабатываемой детали.

Чтобы произвести снятие материала с боко-вой цилиндрической поверхности детали, одновременно С включением катушки 7 включают электромагнитную катушку 8. Магнитное поле данной катушки вытесняет катодные пятна с торца цилиндра на боковую поверхность детали (фиг.2). Величину тока в катушке 8 устанавливают такой, чтобы катодные пятна перемещались лишь по боковой поверхности детали 1, вызывая снятие материала. Область обработки детали показанахна фиг.2 в данном случае линиями .. Изменяя местоположение катушек 7 и 8 и время гЪрения катодных пятен в заданном местоположении, можно регулировать ширину и глубину получаемой протоЧки/ т.е. получать требуемую конфигурацию детали. При этом расстояние между катушками,, их местоположение и величина магнитного поля определя отся экспериментально в зависимости от размеров детали и получаемого на ней профиля. Например, при снятии материала с боковой поверхности титанового цилиндра диаметром 40 мм непосредственно у торца (согласно фиг.2) бнли использованы -следукицие установочные; размеры для катушек и параметры технологического процесса: С 50 мм, BU 60 мм, индукция магнитного поля в центре катушки 7 0,25 Тл в центре катушки 8-0,10 л. При токе дуги 120 А за 15 мин была получена ripcifo4ка глубиной 4 мм и шириной 5 мм.

Таким образом, данный способ позволяет сохранить химическую чистоту обрабатываемой поверхности вследствие отсутствия рабочей жидкости и ьстранения переноса материала с электродаинструмента на обрабатываемую поверхность .

Формула изобретения

Способ электроэрозионной обработки токопроводящих материсшов, согласнсЗ которому на обрабатываемую деталь подают отрицательный потенциал от источника питания, отличающийся тем, что, с целью повышения качества обрабатываемых деталей за счет сохранения их химической чистоты, деталь помещают в вакуумную камеру, возбуждают электрический разряд между деталью и корпусом камеры и перемещают катодные пятна по поверхности детали с помощью внешнего магнитного поля, силовые линии которого нормальны к обрабатываемой поверхности.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР №240894, кл. В 23 Р 1/00, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ | 1999 |

|

RU2186874C2 |

| Способ катодной обработки деталей устойчивым дуговым разрядом | 1977 |

|

SU719710A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2280709C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457282C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2000 |

|

RU2187576C2 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2006 |

|

RU2318078C1 |

| СПОСОБ КАТОДНО-ВАКУУМНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1996 |

|

RU2118399C1 |

| ПЛАЗМЕННО-ИММЕРСИОННАЯ ИОННАЯ ОБРАБОТКА И ОСАЖДЕНИЕ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ ПРИ СОДЕЙСТВИИ ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ | 2014 |

|

RU2695685C2 |

| ОСАЖДЕНИЕ ИЗ ПАРОВОЙ ФАЗЫ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ С ПОГРУЖЕНИЕМ В ДУГОВУЮ ПЛАЗМУ НИЗКОГО ДАВЛЕНИЯ И ИОННАЯ ОБРАБОТКА | 2014 |

|

RU2662912C2 |

Авторы

Даты

1983-02-23—Публикация

1981-12-29—Подача