(5) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления строительных керамических изделий | 2020 |

|

RU2748199C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2022 |

|

RU2799712C1 |

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1047875A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ОГНЕУПОРНЫХ И КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2543227C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2272798C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ И КЕРАМИЧЕСКОГО УТЕПЛИТЕЛЯ | 2018 |

|

RU2726699C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2593832C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО КИРПИЧА | 2019 |

|

RU2736598C1 |

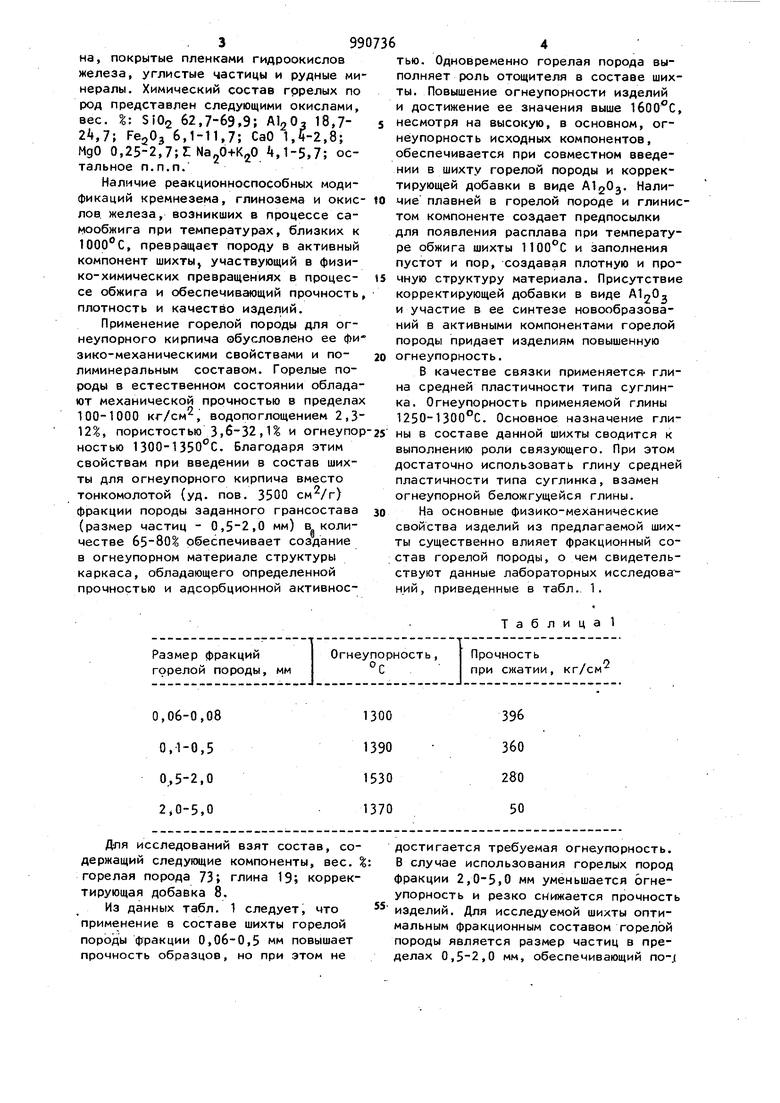

Изобретение относится к составам масс для изготовления огнеупорных из делий, получаемых методом полусухого прессования, и может быть использова но для футеровки термических печей. Известна шихта для изготовления огнеупоров, содержащая, %: концентрат высокоглиноземистого сырья (с со держанием tS-fiS А120з) 7-57; пластичная огнеупорная глина 6, вспу ченный перлит 7-10%; жидкое стекло 29-31 D i Однако обладая высокой огнеупорностью {7l800°C), эта масса имеет недо статочно высокую прочность (70130 кг/см). Наиболее близкой по техническому решению к предлагаемой является шихта для изготовления огнеупоров, содержащая, вес. %: огнеупорный наполнитель б585. горелая порода5-15 жидкое стекло ортофосфорная кислота Зб С2 J Недостатком известной шихты являются невысокая механическая прочность (110-160 кг/см ) и сравнительно высокая температура обжига - ItOO C. Целью изобретения является повышение механической прочности при одновременном снижении температуры обжига. Поставленная цель достигается тем, что шихта для изготовления огнеупоров, включающая горелую породу фракции 0,5-2 мм, дополнительно содержит суглинок и окись алюминия при следующем соотношении компонентов, вес. %: Горелая порода фракции 0, мм Суглинок 18-20 Окись а/тминия2-15 По минералогическому составу горелые породы представлены кварцами, дегидратированными глинистыми минералами аргилито-алевролитовой разности плотной сцементированной структуры. В составе горелых пород опре делены полевой шпат, слюда, агрегатные зерна, покрытые пленками гидроокислов железа, углистые частицы и рудные ми нералы. Химический состав гррелых по род представлен следующими окислами, вес. %. Si02 62,7-69,9; AljO, 18,72k,l, FejO 6,1-11,7; CaO 1,5-2,8; MgO 0,25-2,7;j:Na204-K20 4,1-5,7; остальное п.п.п. Наличие реакционноспособных модификации кремнезема, глинозема и окис лов. железа, возникших в процессе самообжига при температурах, близких к 1000°С, превращает породу в активный компонент шихты, участвующий в физико-химических превращениях в процессе обжига и обеспечивающий прочность плотность и качество изделий. Применение горелой породы для огнеупорного кирпича обусловлено ее фи зико-механическими свойствами и полиминеральным составом. Горелые породы в естественном состоянии облада ют механической прочностью в предела 100-1000 кг/см, водопоглощением 2,3 12, пористостью 3,6-32, и огнеупо ностью 1300-1350°С. Благодаря этим свойствам при введении в состав шихты для огнеупорного кирпича вместо тонкомолотой (уд. пов. 3500 см /г) фракции породы заданного грансостава (размер частиц - 0,5-2,0 мм) в количестве б5-80% обеспечивает создание в огнеупорном материале структуры каркаса, обладающего определенной прочностью и адсорбционной активносДля исследований взят состав, содержащий следующие компоненты, вес. %: горелая порода 73; глина 19; корректирующая добавка 8.

Из данных табл. 1 следует, что применение в составе шихты горелой породы фракции 0,06-0,5 мм повышает прочность образцов, но при этом не

достигается требуемая огнеупорность. В случае использования горелых пород фракции 2,0-5,0 мм уменьшается огнеупорность и резко снижается прочность изделий. Для исследуемой шихты оптимальным фракционным составом горелой породы является размер частиц в пределах 0,5-2,0 мм, обеспечивающий по-.( тью. Одновременно горелая порода выполняет роль отощителя в составе шихты. Повышение огнеупорности изделий и достижение ее значения выше , несмотря на высокую, в основном, огнеупорность исходных компонентов, обеспечивается при совместном введении в шихту горелой породы и корректирующей добавки в виде А120з. Наличие плавней в горелой породе и глинистом компоненте создает предпосылки для появления расплава при температуре обжига шихты и заполнения пустот и пор, создавая плотную и прочную структуру материала. Присутствие корректирующей добавки в виде AljO, и участие в ее синтезе новообразований в активными компонентами горелой породы придает изделиям повышенную огнеупорность. В качестве связки применяется- глина средней пластичности типа суглинка. Огнеупорность применяемой глины 1250-1300°С. Основное назначение глины в составе данной шихты сводится к выполнению роли связующего. При этом достаточно использовать глину средней пластичности типа суглинка, взамен огнеупорной беложгущейся глины. На основные физико-механические свойства изделий из предлагаемой шихты существенно влияет фракционный состав горелой породы, о чем свидетельствуют данные лабораторных исследований, приведенные в табл.. 1. Т а б л и ц а 1

лучение наилучших физико-механичес- ких свойств образцов.

Технология получения образцов из предлагаемой шихты следующая.

Предварительно высушенные и подвергнутые дроблению и измельчению до требуемого фракционного состава горелая порода, суглинок и окись аломиния, взятые в предлагаемых весовых соотношениях, тщательно перемешивают около 50 с, увлажняют шликером (водный раствор сульфитно-спиртовой барды плотностью 1,15-1,25 перемешивают в течение 3 мин. Количество вводимого водного раствора сульфитно-5 вать

спиртовой барды зависит от влажности готовой шихты с учетом требуемой влажности (7-10%) для - полусухого прессований изделий.

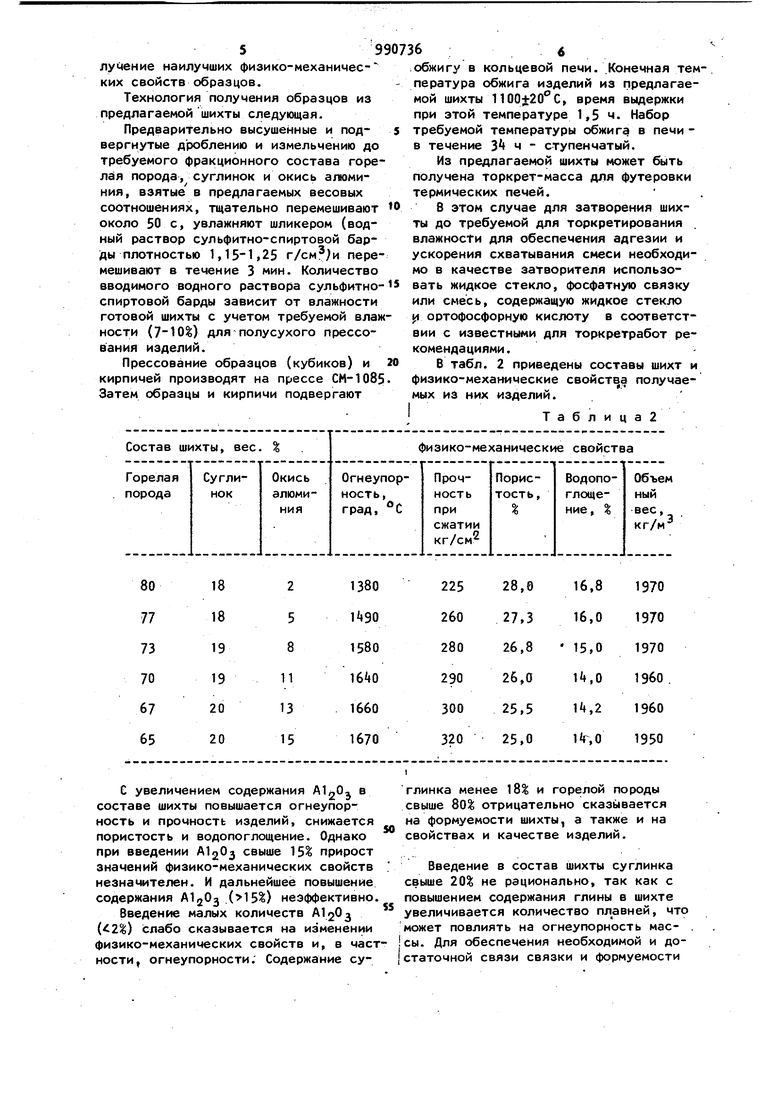

Прессование образцов (кубиков) и 20 кирпичей производят на прессе СМ-1085. Затем образцы и кирпичи подвергают С увеличением содержания AlgOj в составе шихты повышается огнеупорность и прочность изделий, снижается пористость и водопоглощение. Однако при введении А120з свыше 15% прирост значений физико-механических свойств незначителен. И дальнейшее повышение содержания .(15%) неэффективно. Введение малых количеств А120з (2%) слабо сказывается на изменении физико-механических свойств и, в част ности, огнеупорности; Содержание суобжигу в кольцевой печи. .Конечная температура обжига изделий из предлагаемой шихты 1100+2О С, время выдержки при этой температуре 1,5 ч. Набор требуемой температуры обжига в печи в течение 3 ч - ступенчатый.

Из предлагаемой шихты может быть получена торкрет-масса для футеровки термических печей.

В этом случае для затворения шихты до требуемой для торкретирования влажности для обеспечения адгезии и ускорения схватывания смеси необходимо в качестве затворителя использоили смесь, содержащую жидкое стекло J/I ортофосфорную кислоту в соответствии с известными для торкретработ рекомендациями .

В табл. 2 приведены составы шихт и физико-механические свойства получаемых из них изделий.

Таблица2 жидкое стекло, фосфатную связку глинка менее 18% и горелой породы свыше 80% отрицательно сказывается на формуемости шихты, а также и на свойствах и качестве изделий. Введение в состав шихты суглинка свыше 20% не рационально, так как с повышением содержания глины в шихте увеличивается количество плавней, что может повлиять на огнеупорность мае- . сы. Для обеспечения необходимой и достаточной связи связки и формуемости

79907368

шихты достаточно содержание глины в2 мм,отличающаяся тем,

количестве l8-20%iчто, с целью повышения механической

Снижение содержания горелой поро-прочности при одновременном снижении

ды в составе шихты для огнеупорноготемпературы обжига, она дополнительно

кирпича ниже б5 приводит к ослабле- 5содержит суглинок и окись алюминия

нию структуры каркаса и снижению проч-при следующем соотношении компоненности изделий.тов, вес. %:

Из табл. 2 видно, что изделия, из- Горелая порода

готовленные из предлагаемой шихты, фракции 0, мм имеют более высокую механическую про- О . Суглинок18-20

чность, нежели изделия, изготовленные Окись алюминия2-15

из известной шихты. При этом темпера- Источники информации,

тура обжига предлагаемой шихты нижепринятые во внимание при экспертизе температуры обжига известной шихты. 1. Авторское свидетельство СССР

Формула изобретения 265786, кл. С 0 В 35/66, 1970.

Шихта для изготовления огнеупоров,№ 635075 кл. СО В 35/1 977

включающая горелую породу фракции 0,5-(прототип).

Авторы

Даты

1983-01-23—Публикация

1981-05-21—Подача