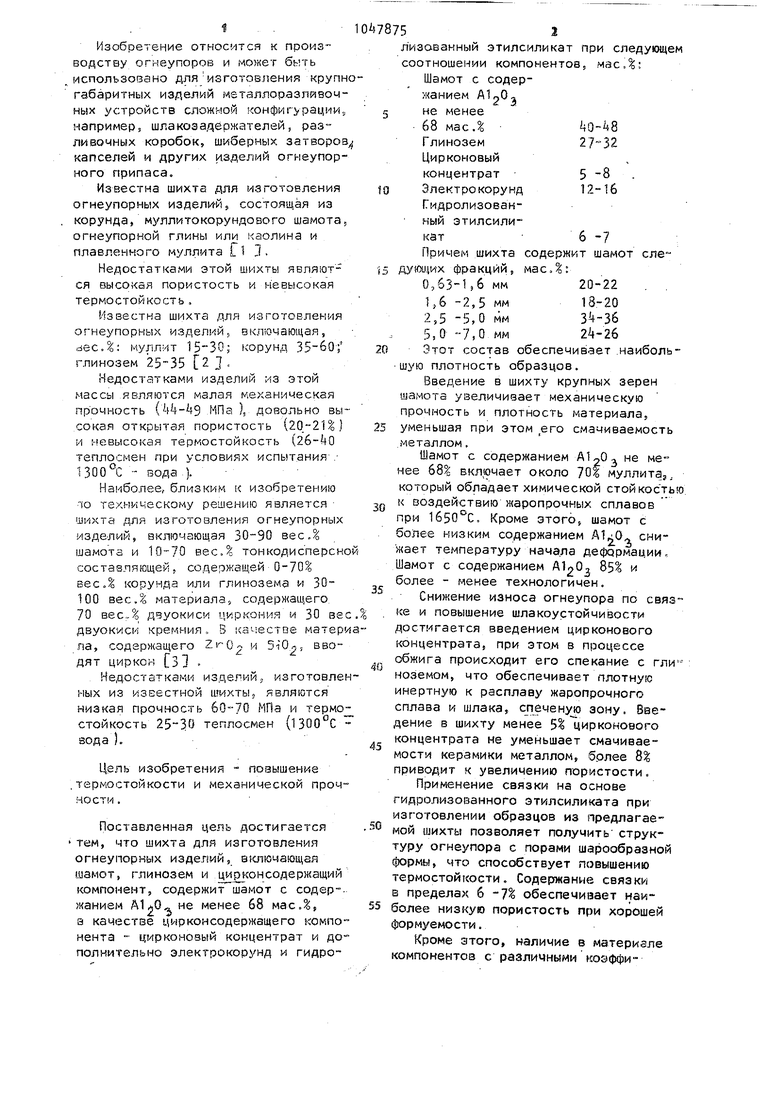

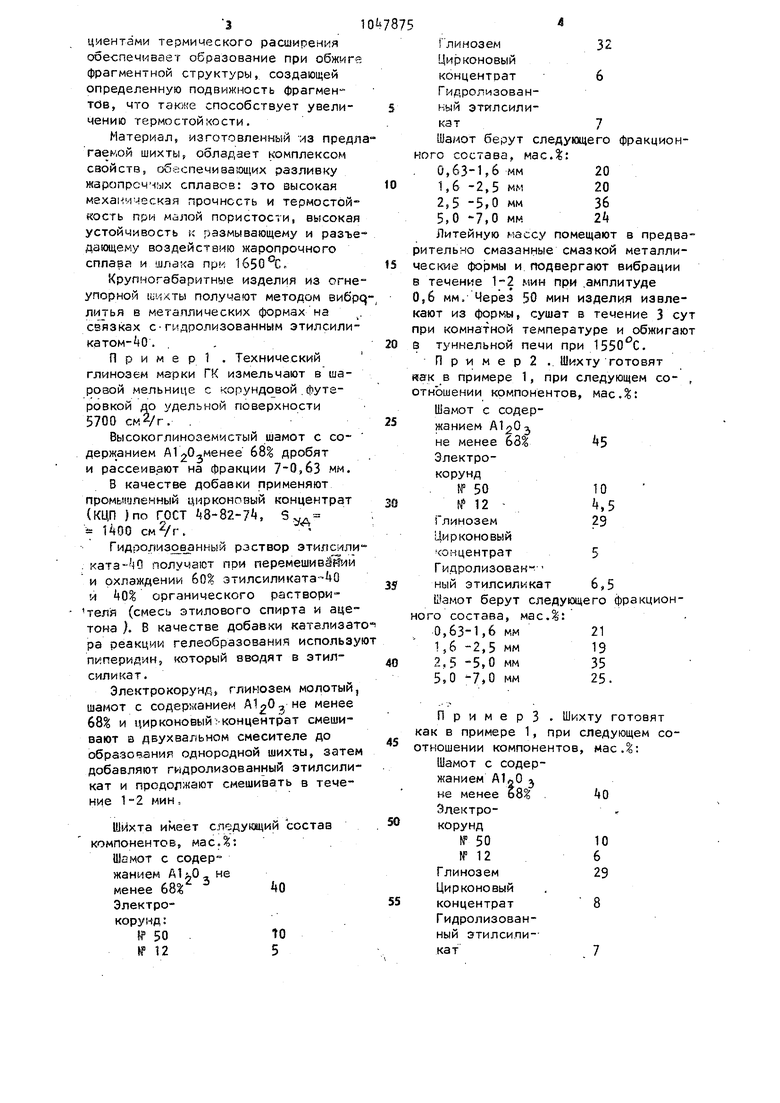

Изобретение относится к производству огнеупоров и может быть использовано дляизготовления крупн габаритных изделий металяор.азлйвочных устройств сложной конфигурации, напримерJ шлакоэадержателей, разливочных коробок, шиберных затворов капселей и других изделий огнеупорного припаса. Известна шихта для изготовления огнеупорных издели-й, состоящая из корунда, муллитокорундового шамота огнеупорной глины или каолина и плавленного муллита Cl J. Недостатками этой шихты являются высокая пористость и невысокая термостойкость. Известна шихта для изготовления огнеупорных изделий, включающая, dQC,%: муллит корунд 35-60; глинозем 2 J. Недостатками изделий из этой массы являются малая механическая прочность ( МПа ), довольно вы сокая открытая пористость (20-21) и - евысокая термостойкость ( теплосмен при условиях испытания / 1300°С - вода . Наиболее, близким к изобретению ю техническому решению является шихта для изготовления огнеупорных изделий, включающая 30-90 вес, шамота и 10-70 весД тонкодисперсн составляющей, содержащей О-УО весД корунда или глинозема и 30100 вес.% материала, содержащего, 70 весД двуокиси циркония и 30 ве дзуок-иси кремния, В качестве матер Zr02 и SiO.,,; вво ла, содержащего ZrO- и дят циркон 31 Недостатками изделий, изготовле ных из известной агихты. являются низкая прочность 60-70 МПа и термо стойкость 25-30 теплосмен (l300°C вода). Цель изобретения повышение .термостойкости и механической проч ности , Поставленная цель достигается тем, что шихта для изготовления огнеупорных изделий, включающая шамот, глинозем и ци консодержащий компонент, содержит шамот с содержанием Д1лО не менее 68 мас., в качестве цирконсодержащего компо нента - цирконовый концентрат и до полнительно электрокорунд и гидро52лизованный этилсиликат при следующем соотношении компонентов, мас,%: Шамот с содержанием AljO не менее 68 масД Глинозем27 32 Цирконовый концентрат5 8 . Злектрокорунд12-16 Гидролизовакный этилсиликат6-7Причем шихта содержит шамот еледу(ощих фракций, масД: О,63-1,6 мм 1J 6 -2,5 мм 2,5 -5,0 мм 5,0 -7,0 мм Этот состав обеспечивает .наиболь ШУЮ плотность образцов. Введение в шихту крупных зерен шамота увеличивает механическую прочность и плотность материала, уменьшая при этом его смачиваемость .металлом. Шамот с содержанием Al20a не менее 68 вкл ючает около 7of муллита,, который обладает химической стойкостьго к воздействию жаропрочных сплавов при . Кроме этого шамот с более низким содержанием А1,0 снижает температуру начала де(|К рмации, Шамот с содержанием и более - менее технологичен. Снижение износа огнеупора по связке и повышение шлакоустойчивости достигается введением цирконового концентрата, при это.м в процессе обжига происходит его спекание с гли ноземом, что обеспечивает плотную инертную к расплаву жаропрочного сплава и шлака, сдеченую зону. Введение в шихту менее S% цирконового концентрата не уменьшает смачиваемости керамики металлом, более 8% приводит к увеличению пористости. Применение связки на основе гидролизованного этилсиликата при изготовлении образцов из предлагаемой шихты позволяет получить структуру огнеупора с порами шарообразной форм1, что спосс ствует повышению термостойкости. Содер(жание связки в пределах 6-7 обеспечивает майолее низкую пористость при хорошей ормуемости. Кроме этого, наличие в материале омпонентоа с различными коэффи3циентами термического расширения обеспечивает образование при обжиг фрагментной структуры, создающей определенную подвижность фрагментов, что также способствует увеличению термостойкости. Материал, изготовленный из пред гаемой шихты, обладает комплексом свойств, обаспечиващих разливку жаропрсчмых сплавов: это высокая механическая прочность и термостой кость при малой пористости, высока устойчивость к размывающему и разъ дающему воздействию жаропрочного сплава и шлака при 1650°С. Крупногабаритные изделия из огн упорной шихты получают методом виб литья в металлических формах на связках Сгидролизованным этилсили катом- 0. . . П р и м е р 1 . Технический глинозем марки ГК измельчают в шаровой мельнице с корундо вой . футеровкой до удельной поверхности 5700 . . Высокоглиноземистый шамот с содержанием А120.,менее 68| дробят и рассеивают на фракции ,63 мм. В качестве добавки применяют промь1 иленный цнрконовый концентрат (КЦП )по ГОСТ if8-82-7, Sy,,ь 1400 . Гидролизс1ванный раствор этилсил . ката- iQ получают при перемешивё и и охлаждении 60% этилсиликата- О и kO% органического растворителя (смесь этилового спирта и аце тона ). В качестве добавки катализа ра реакции гелеобразования использ пиперидин, который вводят в этилсиликат. Электрокорунд, глинозем молотый шамот с содержанием P( менее 6В% и цирконовый-.концентрат смешивают в двухвальном смесителе до образования однородной шихты, зат добавляют гидролизованный этилсил кат и продолжают смешивать в тече ние 1-2 мин Шихта имеет следукщий состав компонентов, масД: Шамот с содержанием ,j не менее 68 Электрокорунд: 50 . № 12 Глинозем32 Цирконовый концентрат6 Гидролизованный этялсиликзт7Шамот берут следующего фракционо состава, мас.%: 0,63-1,6 мм 20 1,6 -2,5 мм 20 2,5 -5,0 мм 36 5,0 7,0 мм 2 Литейную массу помещают в предваельно смазанные смазкой металликие фо1эмы и подвергают вибрации ечение 1-2 мин при .амплитуде мм. Через 50 мин изделия извлет из формы, сушат в течение 3 сут комнатной температуре и обжигают туннельной печи при 1550с. Пример2 . Шихту готовят в примере 1, при следующем со- , ошении компонентов, масД: Шамот с содержанием менее 6В% 5 Электрокорунд№ 5010 N 12 - .5 Глинозем29 Цирконовый чонцентрат 5 Гидролизован ный этилсиликат 6,5 Шамот берут следующего фракционо состава, мас.%: 0,63-1,6 мм 1,6 -2,5 мм 2,5 -5,0 мм 5.,О 7,0 мм П р и м е р 3 . Шихту готовят в примере 1, при следующем соошении компонентов, мас.: Шамот с содержанием А1лО 5 не менее 68 , 4О ЭлектрокорундfP 5010 № 126 Глинозем29 Цирконовый концентрат 8 Гидролизованный ЭТИЛСИЛИ-кат7Шамот берут следующего фракционного состава, О«63-1.6 мм 22 1S 6 - 2 (, 5 мм 18 2,5 5,0 мм 3 5,0 7рО мм 26 Составы предлагаемой шихты приве дены в табл., 1 ....,.. Характеристики предлагаемых составов приведены в табл.. 2. Как видно из табл. 2 керамический материал из предлагаемой шихты превосходит материал прототипапо механической прочности и по термостойкости. Материал, обладающий комплексом таких свойств, как большая механическая прочность, малая пористость при высокой термостойкости предназначен для разливки жаропрочных спла - Прототипом является изделие для разливки жаропрочных сплавов.

Состав компонентов, мас.%

Компоненты л з готовленное из шамота кнасса А, ,Изделие обладает следующими свойствами: пористость 25-26%, механическая прочность в пределах МПа. В процессе разливки металл проникает 8 ПОРЫ; что увеличивает размыв керамики металлом и, следоватальмо, ухудшает качество отливки. Кроме того, это приводит к разрушению иер;ами ческих изделий, Из предлагаемого матерр.апа изготавливают изделия типа литниковых чаш и испытывают в заводских услоВИЯХ при разливке жаропрочных сплавов . Результаты испытаний показывают что материал не взаимодействует с металлом и не смачивается им, Изделия выдерживают термоудар и пригодны для повторного использования. Т а .6 л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2297401C1 |

| Способ изготовления огнеупорных изделий | 1981 |

|

SU975679A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2267469C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191167C1 |

| Огнеупорная масса | 1978 |

|

SU749816A1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Шихта для изготовления огнеупорного материала | 1979 |

|

SU857076A1 |

| Шихта для изготовления керамической массы для капселей | 1974 |

|

SU1054327A1 |

| ЭЛЕКТРОКОРУНД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2347766C2 |

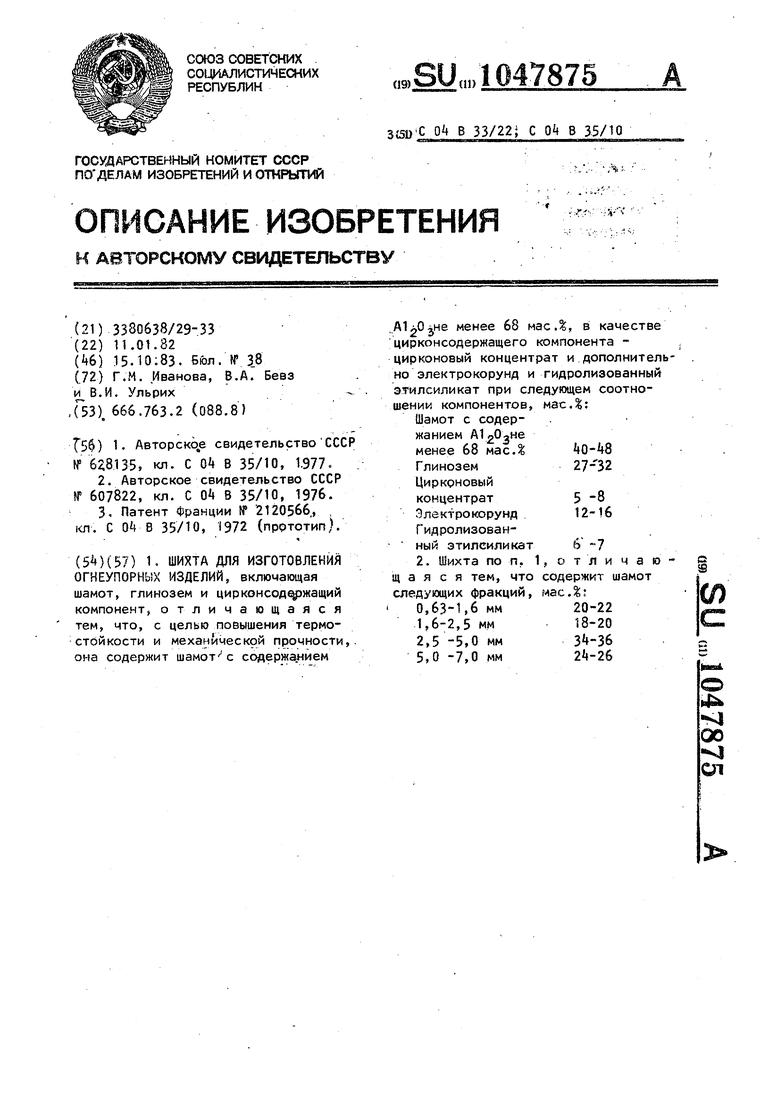

1. ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ, включающая шамот, глинозем и цирконсод жащий компонент, отличающаяся тем, что, с целью повышения термо стойкости и механической прочности,, она содержит шамот с содержанием . менее 68 мас.%, в качестве цирконсодержащего компонента цирконовый концентрат и дополнительно электро корунд и гидролизованный этилсиликат при следующем соотношении компонентов, мас.%: Шамот с содержанием менее 68 мас. 40-48 Глинозем 27-32 Цирконовый концентрат 5 -8 Электрокорунд 12-16 Гидролизован ный этилеиликат 6 7 2. Шихта по п. 1, отличаюi щаяся тем, что содержит шамот (Л следующих фракций, мас.%: 0,63-1,6 мм 20-22 1,6-2,5 мм 18-20 2,5-5,0 мм 34-36 5,0 -7,0 мм 24-26 j sa 00 ел

Электрокорунд

Шамот с содержанием А1.;.0

не менее §8

Глинозем

Циркеновыи концентрат

Гидролизованный этилсиликат

,0

16,0

12,0

ifO 29

48

ifS 28,0 97

6,0

60

87

90

АО

35

Йt5

125

105

Таблица2

60

6о

60

93

100

A3

А5 16 13

1А6,

105

.

Авторы

Даты

1983-10-15—Публикация

1982-01-11—Подача