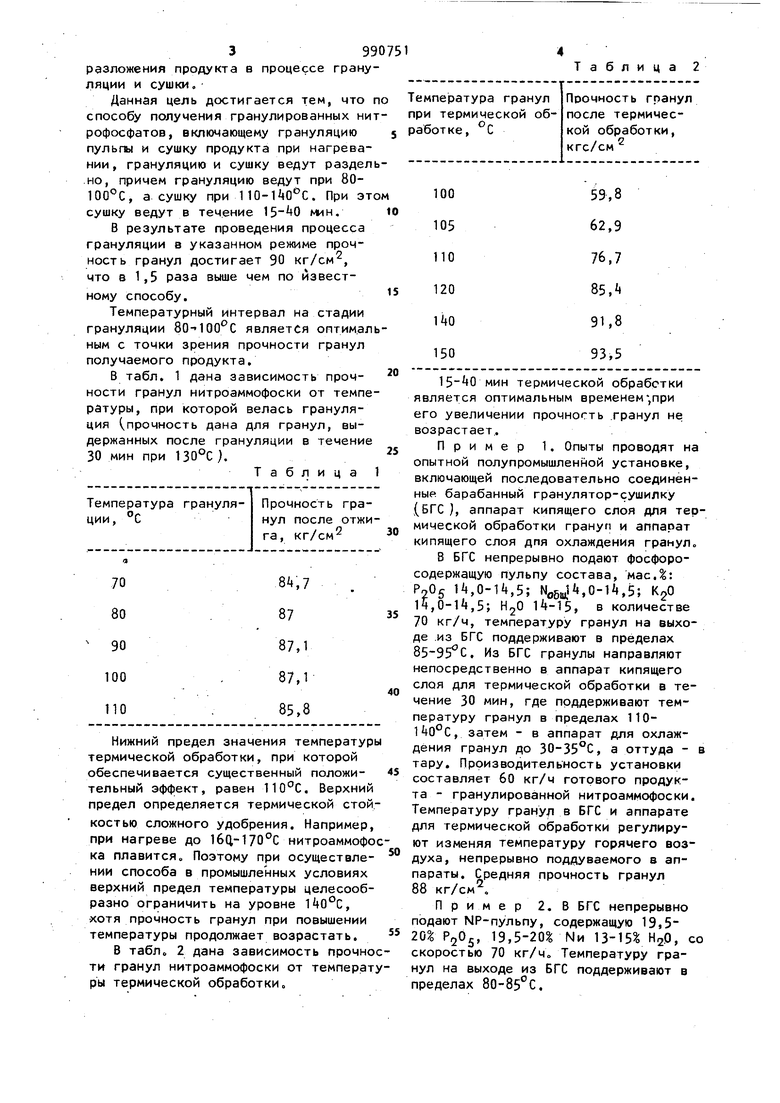

(5) СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ НИТРОФОСФАТОВ Изобретение относится к технологии минеральных удобрений и может найти применение в производстве нитроаммофоски, нитрофоски, нитроаммофоса, аммофоса. Известен способ получения сложного удобрения типа нитроаммофоски или нитроаммофоса (.так называемых нитрофосфатов ), заключающийся в упарке фосфорсодержащей пульпы до состояния безводного плава, его гранулировании и охлаждении гранул Cl . Недостаток способа состоит в слож ности осуществления в промышленных условиях операций упарки фосфоросодержащей пульпы до состояния безводн го плава и последующей переработки плава (повышенные энергетические затраты, забивка выпарных аппаратов, насосов по перекачке плава, форсунок для распыления плава в грануляционно башне}. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ получения гранулированных нитрофосфатов путем грануляции пульпы и сушки гранул при 105-1 0°С, по которому грануляцию и сушку ведут при одной и той же температуре в одном аппарате С 2}. Недостатком способа является то, что прочность полученных гранул, не превышает 60 кг/см. Кроме того, при осуществлении способа возможно частичное разложение получаемого продукта. Это связано с тем, что процесс грануляции ведут при довольно высокой температуре, а ПОСКОЛЬКУ при грануляции всегда происходит частичное налипание продукта к стенкам аппарата, этот налипший продукт может находиться в аппарате на протяжении десятков часов. Разложение же, например нитрофоски, нагретой до , начинается после 70-часовой выдержки. Цель изобретения - повышение прочности гранул и исключение возможности 3990 разложения продукта в процессе грануляции и сушки. Данная цель достигается тем, что п способу получения гранулированных нит рофосфатов, включающему грануляцию пульпы и сушку продукта при нагревании, грануляцию и сушку ведут раздель но, причем грануляцию ведут при 80100°С, а сушку при 110-1 АОС. При это сушку ведут в течение мин. В результате проведения процесса грануляции в указанном режиме прочность гранул достигает 90 кг/см, что в 1,5 раза выше чем по известному способу. Температурный интервал на стадии грануляции бО-ЮО С является оптималь ным с точки зрения прочности гранул получаемого продукта, В табл. 1 дана зависимость прочности гранул нитроаммофоски от температуры, при которой велась грануляция (прочность дана для гранул, выдержанных после грануляции в течение 30 мин при 130°С ). Таблица 1 Прочность граТемпература грануляции, °С нул после отжига, кг/cм Нижний предел значения температуры термической обработки, при которой обеспечивается существенный положительный эффект, равен 110°С. Верхний предел определяется термической стойкостью сложного удобрения. Например, при нагреве до 16(1-170°С нитроаммофос ка плавится. Поэтому при осуществлении способа в промышленных условиях верхний предел температуры целесообразно ограничить на уровне 140°C, хотя прочность гранул при повышении температуры продолжает возрастать. В табл. 2 дана зависимость прочнос ти гранул нитроаммофоски от температу ры термической обработки. Таблица 2 МИН термической обработки является оптимальным временем,при его увеличении прочность .гранул не возрастает.. Пример 1. Опыты проводят на опытной полупромышленной установке, включающей последовательно соединенные барабанный гранулятор-сушилку (БГС ), аппарат кипящего слоя для термической обработки грануп и аппарат кипящего слоя дпя охлаждения гранул. В БГС непрерывно подают фосфоросодержащую пульпу состава, мас.%: PjOg U,0-U,5; Мо5щ1,0-1,5; 1Ц,0-и,5; N20 14-15, в количестве 70 кг/ч, температуру гранул на выходе из БГС поддерживают в пределах 85-95 С. Из БГС гранулы направляют непосредственно в аппарат кипящего слоя для термической обработки в течение 30 мин, где поддерживают температуру гранул в пределах 110I O C, затем - в аппарат для охлаждения гранул до 30-35°С, а оттуда - в тару. Производительность установки составляет 60 кг/ч готового продукта - гранулированной нитроаммофоски. Температуру гранул в БГС и аппарате для термической обработки регулируют изменяя температуру горячего воздуха, непрерывно поддуваемого в аппараты. Средняя прочность гранул 88 кг/см . Пример 2. В БГС непрерывно подают NP-пульпу, содержащую 19,52G% Р,2, 19,5-20% Ми 13-15% HjQ, со скоростью 70 кг/ч. Температуру гранул на выходе из БГС поддерживают в пределах 80-85С. 59 Выгружаемые из БГС гранулы нитроаммофоса направляют сначала в аппарат кипящего слоя для термической обработки (температуру слоя гранул поддерживают в пределах ), а затем в аппарат для охлаждения гра аппарат нул до ЗО-ЗБ С. Средняя прочность гр нул 81 кг/см. Использование изобретения позволи значительно сократить потери удобреНИИ при их производстве, хранении и транспортировке. Формула изобретения 1. Способ получения гранулированных нитрофосфатов, включающий грану1« . . ляцию пульпы и сушку продукта при нагревании, отли.чающийся тем, что, с целью повешения прочности гранул и исключения возможности разложения продукта в процессе грануляции и сушки, грануляцию и сушку ведут раздельно, причем грануляцию ведут при 80-100°С, а сушку при 110-UO C. 2. Способ поп, 1,отлйча ющ и и с я тем, что сушку при 110140°С ведут IS-JO мин. Источники информации, ринятые во внимание при экспертизе 1. Химическая промышленность а рубежом. 1973, N 2, с. 6. 2. Fertilizer Abstracts, 197, . 7, N 1/28, с. .(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНЫХ УДОБРЕНИЙ ПУТЕМ ПЕРЕРАБОТКИ РАСТВОРОВ, ПОЛУЧЕННЫХ ПРИ КИСЛОТНОЙ ЭКСТРАКЦИИ ФОСФОРСОДЕРЖАЩЕГО СЫРЬЯ | 1994 |

|

RU2078064C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ НИТРОАММОФОСКИ | 2001 |

|

RU2182142C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 1996 |

|

RU2096394C1 |

| Способ получения гуматного азотно-фосфорного удобрения | 1990 |

|

SU1784619A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2001 |

|

RU2202523C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2002 |

|

RU2220124C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2013 |

|

RU2541641C1 |

| Способ получения сложного удобрения | 1989 |

|

SU1664775A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ С БОРОМ | 2017 |

|

RU2687839C1 |

| СПОСОБ ОКРАШИВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2003 |

|

RU2225856C1 |

Авторы

Даты

1983-01-23—Публикация

1981-02-25—Подача