(54) УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ

ПОКРЫТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ТОЛЩИНЫ КОЛОННЫ ПРИ УЛЬТРАЗВУКОВОМ МЕТОДЕ КОНТРОЛЯ | 1997 |

|

RU2138778C1 |

| Ультразвуковой способ измерения толщины покрытий изделий | 1980 |

|

SU868351A1 |

| Способ ультразвукового контроля изделия | 1987 |

|

SU1516782A1 |

| Устройство для иммерсионного ультразвукового контроля | 2020 |

|

RU2723913C1 |

| Способ определения размеров зерна в листовом металлопрокате | 2022 |

|

RU2782966C1 |

| Способ ультразвукового контроля качества тонкостенных изделий и покрытий | 1991 |

|

SU1827620A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ ДЕТАЛИ | 1999 |

|

RU2194248C2 |

| Способ измерения скорости поверхностных акустических волн | 1985 |

|

SU1298549A1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ЗАТУХАНИЯ УПРУГИХ ВОЛН | 1996 |

|

RU2112235C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 1996 |

|

RU2104618C1 |

Иэобратание относится к измарительной технике, а именно к способам неразрушакщего контроля толпины изделий, и может быть использовано для измерения толщины защитных покрытий в любой отрасли машиностроения.

Известен способ измерения толщины покрытия, основанный на определении зависимости затухания поверхностных волн от толщины покцмлтия 1 .

Недостатком этого способа является низкая точность, особенно при измерении толщины покрытий из материалов с высоким значением коэффициента затухания ультразвуковых колебаний или нанесенн 1х на криволинейную поверхность .

Известен также ультразвуковой способ измерения, толщины покрытий, основанный на измерениях частотной зависимости коэффициента отражения от поверхности покрытия С2.

Этот способ может применяться лишь когда существует достаточно резкая граница между покрытием и подложкой, а волновые сопротивления материалов подложек и покрытия различаются не менее, чем на 50 %.

Наиболее близким к изобретению по технической сущности и достигаемому

результату является ультразвуковой способ измерения толщины покрь тий, заключающийся в том, что в покрытии возбуждают колебания посредством воздействия на него ультразвуковых волн, направление распространения которых не совпадает с нормалью к его поверхности, и измеряют .интенсивность сигнала, отраженного от покрытия.

to

Толщину покрытия определяют исходя из предельного значения угла d между нормалью к поверхности объекта и направлением распространения ультразвуковых волн, при котором возбуж15дают волны Рэлея, о .наличии которых, в свою очередь, судят по результатам интенсивности сигналов, отраженных от материала покрытия 3.

Недостатком способа является низ20кая точность измерений, которая связана с необходимостью изменения и последующего определения значения угла oi в процессе измерения толщины покрытия.

25

Цель изобретения - повыианив точности измерений, в частности, покрытий малой толщины.

Поставленная цаль достигается тем, что согласно ультразвуковому

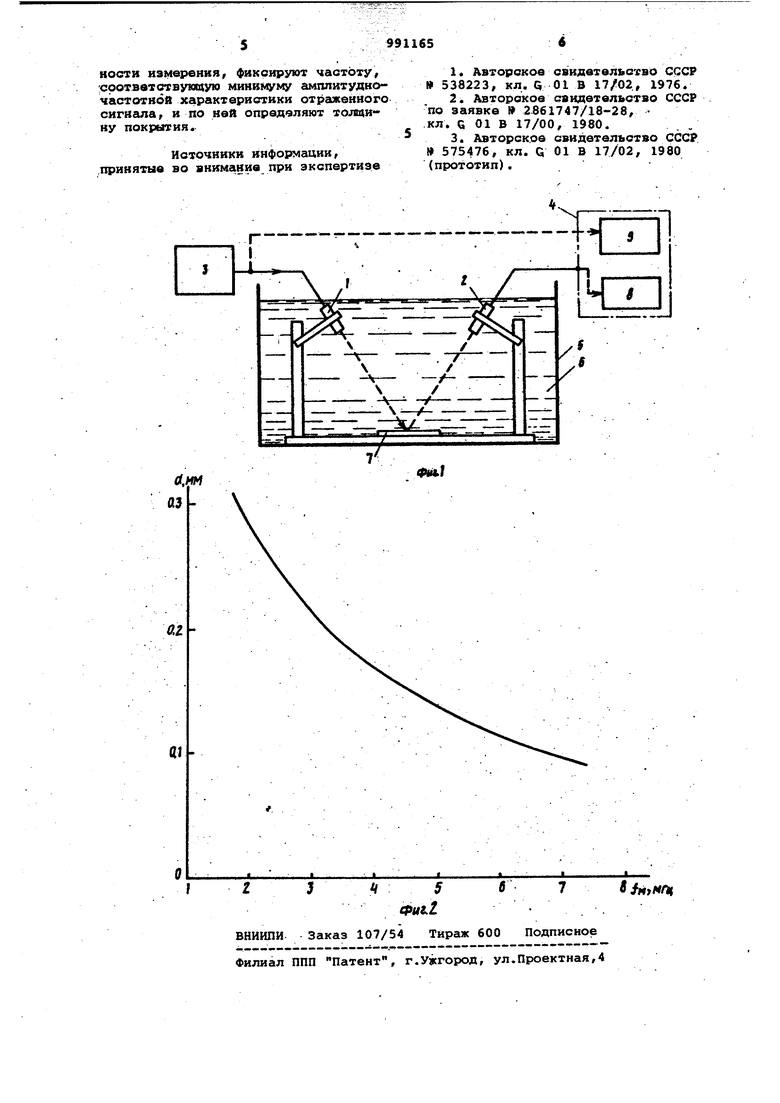

30 способу измерения толщины покрытий/ заключающемуся в том, что в материале покрытия возбуждают колебания посредством воздействия на него ульт развуковых волн, направление раапроотрешения которых не совпадает с нор малью к его поверхности, и измер}пот интенсивность сигнала отраженного от покрытия, фиксируют частоту, соот ветствующую минимуму амплитудно-частотной характеристики отрс1женного сигнала, и по ней определяют толщину Покрытия На фиг, представлена функциональ ная схема устройства для осуществления предложенного способа как в импульсной , так и в непрерывном режиме; на фиг.2 - пример характерного графика зависимости частоты.,; , соответствующей минимуму на амплитудной характеристике отраженного сигнала, от толщины d покрытия. Устройство включает излучающий 1 и принимающий 2 преобразователи, подключенные соответственно к генера тору 3 и спектроанализатору 4, и рас положенные в ванне 5, наполненной жидкостью б наклонно к плоскости поверхности изделия 7 с покрытием мгшо толщины. При непрерывном излучении ультразвуковых волн, в качестве спек роанализатора используются вольтметр S, подключенный к принимающему преоб разователю 2 и частотомер 9, соединенный с выходом генератора 3 (соответствующие связи на фиг.1 показаны пунктиром).. Минимум на амплитудно-частотной характеристике отраженного сигнала обусловлен тем, 4to пси некотором определенном соотношении между часто той ультразвуковой волны f, углом d падения ее на поверхность изделия и толщиной d покрытия часть энергии

Относительная погрешность,

% Полученная отн|зоитвльная погрешность измерения толщины, не превыша ющая б%, полность о отвечает существующим техническим требованиям. Формула изобретения Ультразвуковой способ измерения толщины покрытий, заключающийся в

4,2

4,5

5,5 волны расходуется на возбуждение в слое покрытия волны Рэлея. При фиксированном значении d частотное положение этого минимума характеризует толщину о) покрытия. Способ может бьггь реализован, если скорости волн Рзлея в материалах изделия и покрытия различаются не менее, чем на 10%. Способ осуществляется следующим образом. При работе в импульсном режиме генератор 3 с помощью преобразователя 1 возбуждает в жидкости,б короткий импульс, который отражаясь от поверхности изделия 7 преобразуется преобразователем 2 в электрический импульс и подается на спектроанализатор 4, с помощью которого фиксируют частоту €fV в,спектре этого импульса, соответствующую минимуму интенсивности. При работе в непрерывном режиме сигнал преобразователя 2 поступает на вольтметр 8,на основании показаний которого измеряется интенсивность отраженной волны. Перестраивая генератор 3 непрерывных колебаний,по частотомеру 9 определяют значение частоты f . Пример. Способ используется для измерения в импульсном режиме толщины Ьокрытия типа ВКНА-23, нанесенного на сплав ЭЙ 4376. В этом случае оптимальное значение угласт , обеспечивающего возбуждение ультразвуковых волн в поверхностном слое в диапазоне 2-8 МГц для толщины покрытия от 0,05 мм до 0,40 мм, оказалось равным примерно 39°. Градуировочный график зависимости f/ от толщины покрытия d для этого случая приведен на фиг.2, результаты измерения толщины покрырия трех образцов приведены в таблице. том, что в покрытии возбуждают колебания посредством воздействия на него ультразвуковых волн/ нашравление распространения, которых не совпадает с нормалью к его поверхности, и измеряют интенсивность сигнала, отраженного от покрытия, отличающийс я тем, что, с целью повышения точкости иэмерения, фиксируют частоту, ;соотввт ;гвуюцую минимуму амплитудночастотной характеристики отраженного сигнала, и по ней определяют толщину покрытия.

Источники информации, .принятые во внимание при экспертизе

(f,MM

аз

кл. G 01 В 17/00, 1980.

«li&f

Авторы

Даты

1983-01-23—Публикация

1981-08-25—Подача