Способ ультразвукового контроля изделий заключается в следуклцем.

Донные эхо-импульсы в демпфере и задержанные относительно их и ко- герентные им эхо-импульсы, отраженные от изделия, поступают на анализатор спектра в виде электрических сигналов, который анализирует суммарный спектр этих сигналов. Сум- марный спектр имеет чередующиеся максимумы и минимумы. Условие возникновения частотных.минимумов в суммарном спектре определяется следующим вьфажением:

А - (2п-1)л/2±()/2 . 4t - - - ,

где U t - временной интервал задержки; п 1, 2, 3, ...; r(2)tf)f()-r(2rf);cp(27f)u4 (2rf) (азы амплитудного спектра эхо-импул отраженного от изделия, и амплитудного спектра донного эхо-импульса в демпфере; f - частота донного эхо-и пульса в демпфере.

Из пряведсиного выше уравнения следует, что при величине задержки между дониь м эхо-импульсом в демпфере и ЭХО-- туЛЬСОМ от изделия,

например, р а Б ной

-в суммарном спектре этих импульсов имеется частотный минимум на частоте, близкой к частоте fj со стороны низких Ш1И высоких частот. Чем меньше по абсолютной величине значение сГ(,), тем ближе к f, расположен частотный . Часто riuiiii иитери.л между двумя соседними минимумами за- дисит от величины задержки 4t и определяется выражением

Af: -. 4 t

На пиле, частотных минимумов в суммарном спектре оказывает влияние значение сГ(2), которое зависит только от значения величины г (ы) , так как М ( - ) является постоянной величиной. Из анализа классических уравнений, выведенных для комплексных коэффициентов отражения ультразвуковых продольных волн от многослойной системы (в том числе тонкого слоя, разделяющего две среды) следует, что значения фазовых составляющих на разных частотах, т.е.Ф(2Г5), для коэффициента отражения от слоистой систе5

0

5

Q

0

5

мы зависят от количества слоев в слоистом изделии или толщины разделяющего две среды слоя. Наличие дефектов в тонкостенном изделии дополнительно увеличивает эту систему на один сло й и, следовательно, изменяет значение величины «Р( 2Г) . Аналогично каждому значению толщины разделительного слоя будет соответствовать определенное значение f() . Следовательно, положение частотных минимумов в суммарном спектре однозначно определяется значением контролируемого параметра.

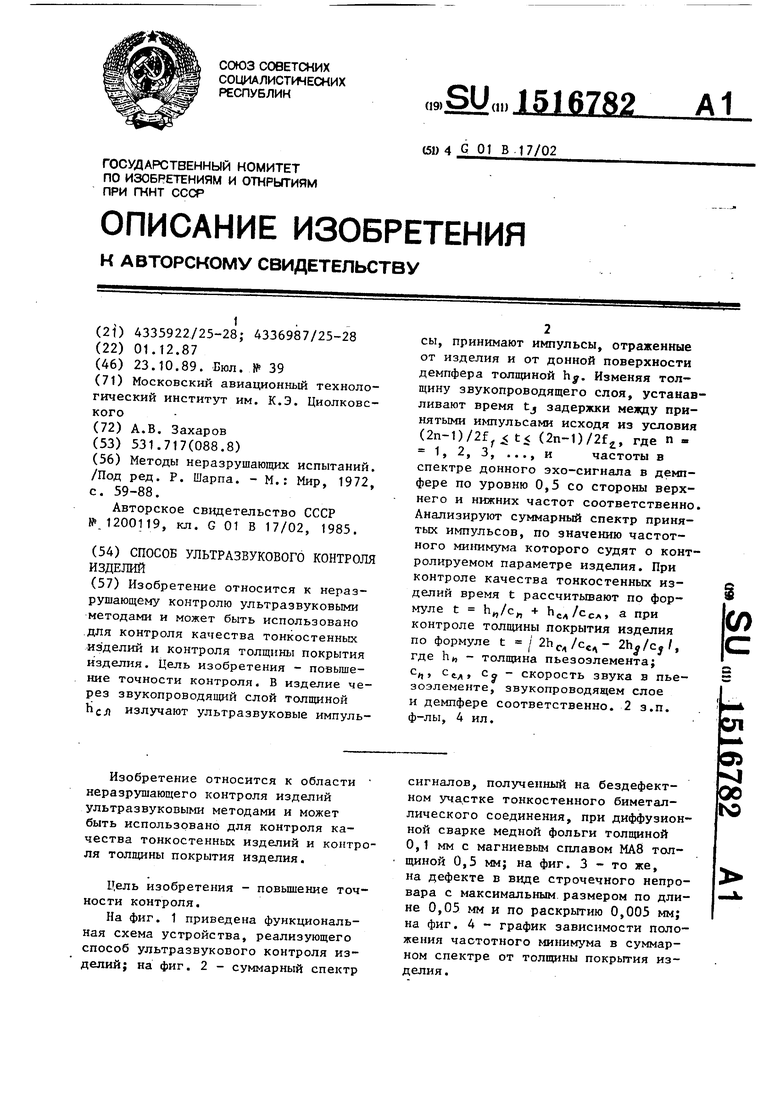

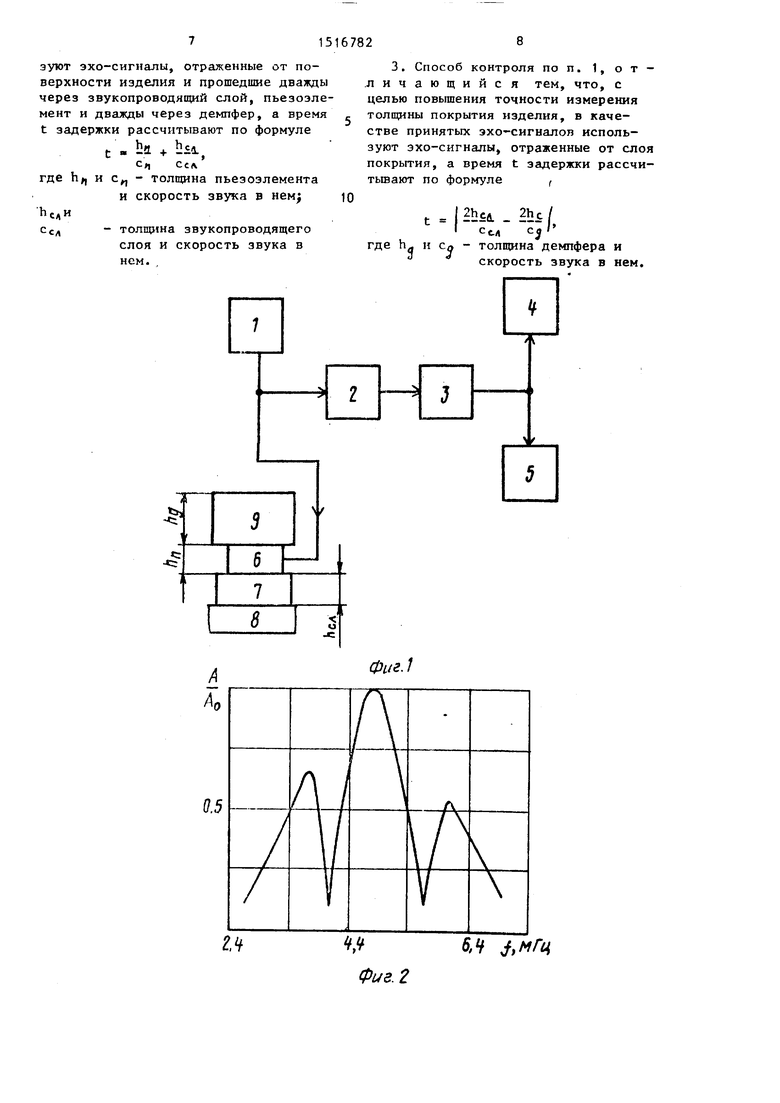

Устройство, реализующее способ, содержит последовательно соединенные генератор 1 коротких импульсов, широкополосный усилитель 2, временной селектор 3, осхщллограф 4 и анализатор 5 спектра. Кроме того, устройство содержит пьезопластину 6, соединенную электрически с выходом генератора 1 и с входом широкополосного усилителя 2, Пьезопластина 6 акустически контактирует через звукопроводящий слой 7 с контролируемым изделием 8, на котором может быть нанесено покрытие. Тыльная сторона пьезопластины 6 аку- ст1гчески контактирует с звукопроводящим демпфером 9.

Устройство обеспечивает контроль качества тонкостенного изделия или контроль ТОЛ1ДИНЫ покрытия изделия

При контроле качества пьезопласти- иа 6 возбуждается генератором 1 коротких импульсов и излучает через тонкий звукопроводящий слои 7 с высотой Ь.д ультразвуковые иьшульсы, naAarai j ie на контролируемое изделие 8. Аналогичные ультразвуковые колебания излучаются в звукопроводящий демпфер 9 с ььгсотой Ьл. Ультразвуковые колебания, распространяясь в демпфере 9 и в звукопроводящем слое 7, отражаются соответственно от донной поверхности демпфера 9 и от контролируемого изделия 8. При этом после отражения от контролируемого изделия 8 ультразвуковые колебания проходят по следующему пути: звукопроводящий слой 7 - слой пьезопластины толщиной hfl - удвоенный слой демпфера 9. После этого ультразвуковые колебания возвращаются к пьезопластине 6, которая их принимает и преобразует в электрические сигналы. Эти сигналы усиливаются широкополосным усилителем 2 и через временной с екторЗ, который

5

селектирует их от других мешающих cisr- налов, поступают на вход осциллографа 4 для индикации и на анализатор 5 спектра для анализа.

Высоты звукопроводящего слоя пьезопластины h и их материалы выбирают таким образом, чтобы вьтолнялось условие задержки между донными эхо-импульсами непосредствено от демпфера и эхо-импульсами, которые предварительно отразились от контролируемого изделия:

(2п-1) ,Ьд , (2п-1) 2f, - д сс/ 2ft

I

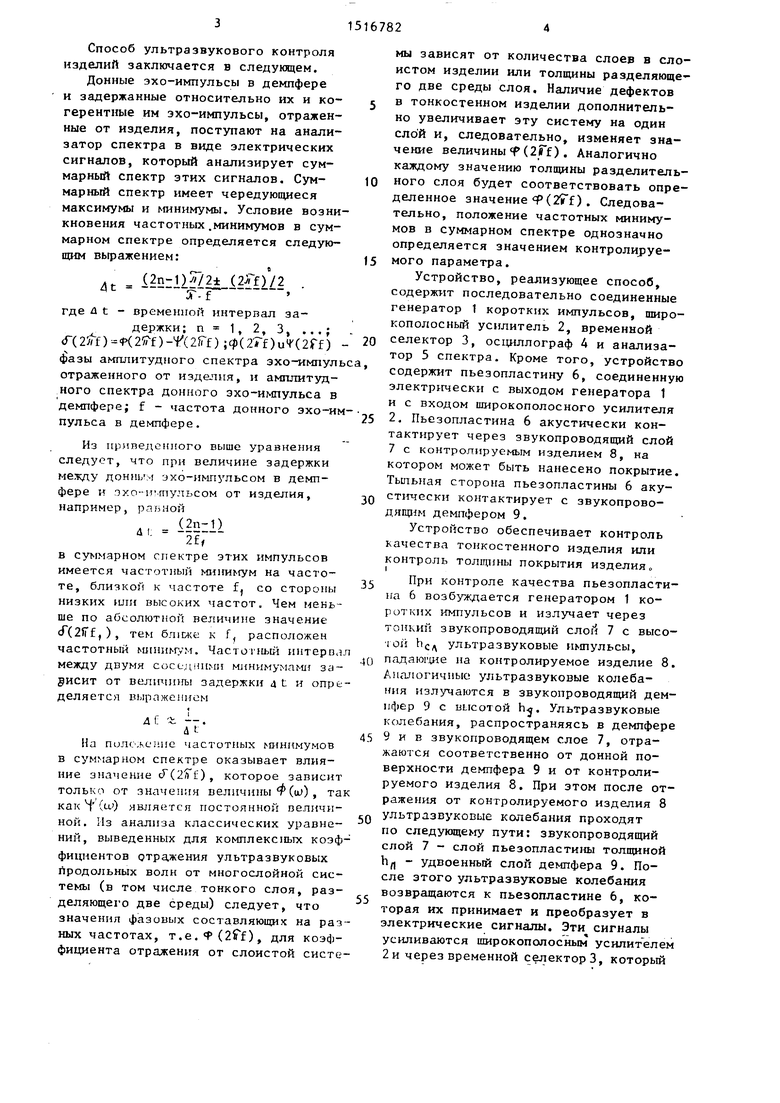

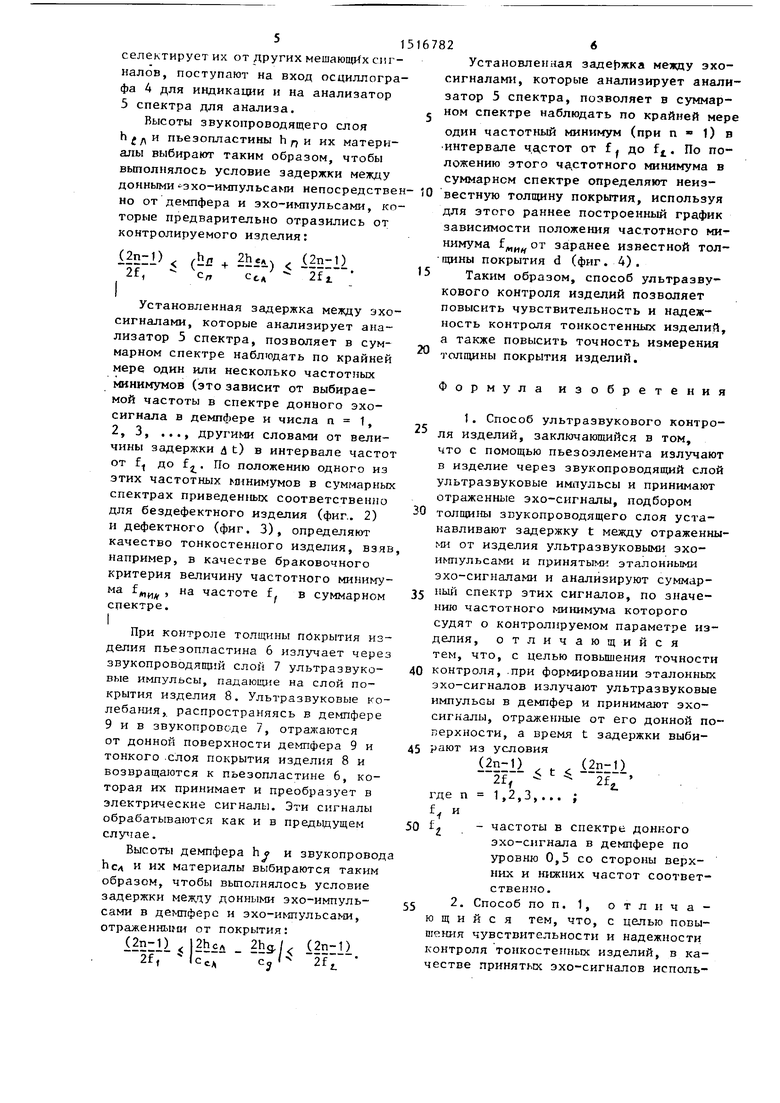

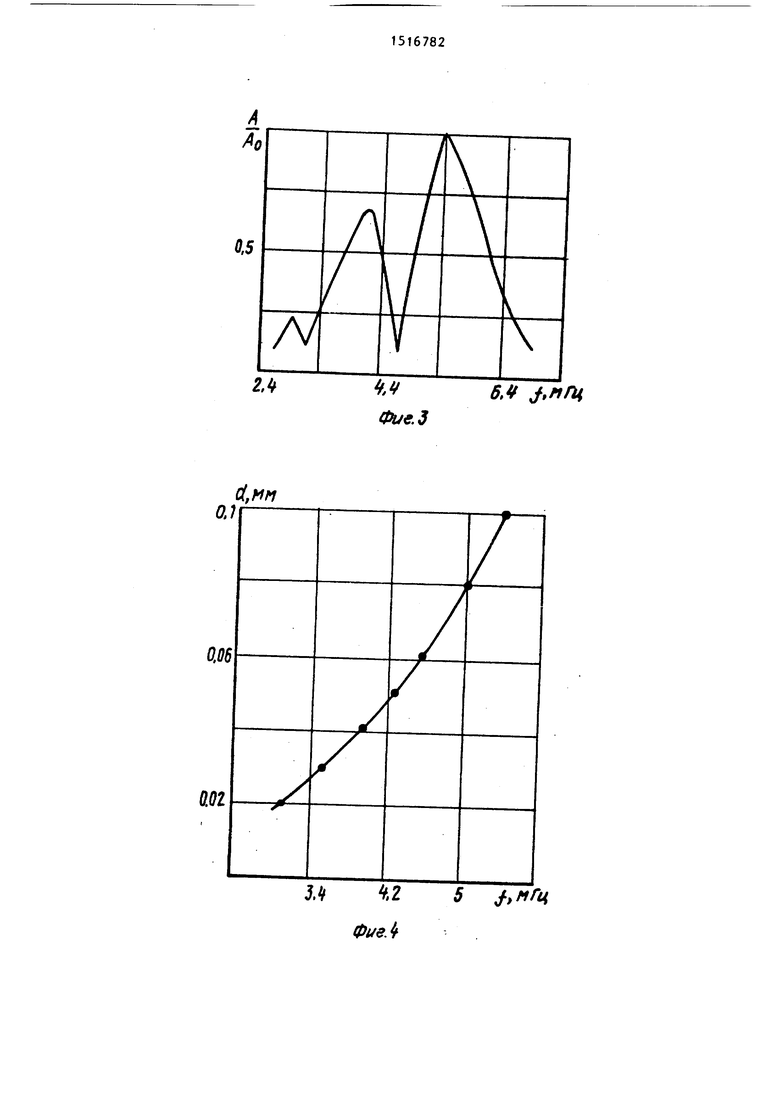

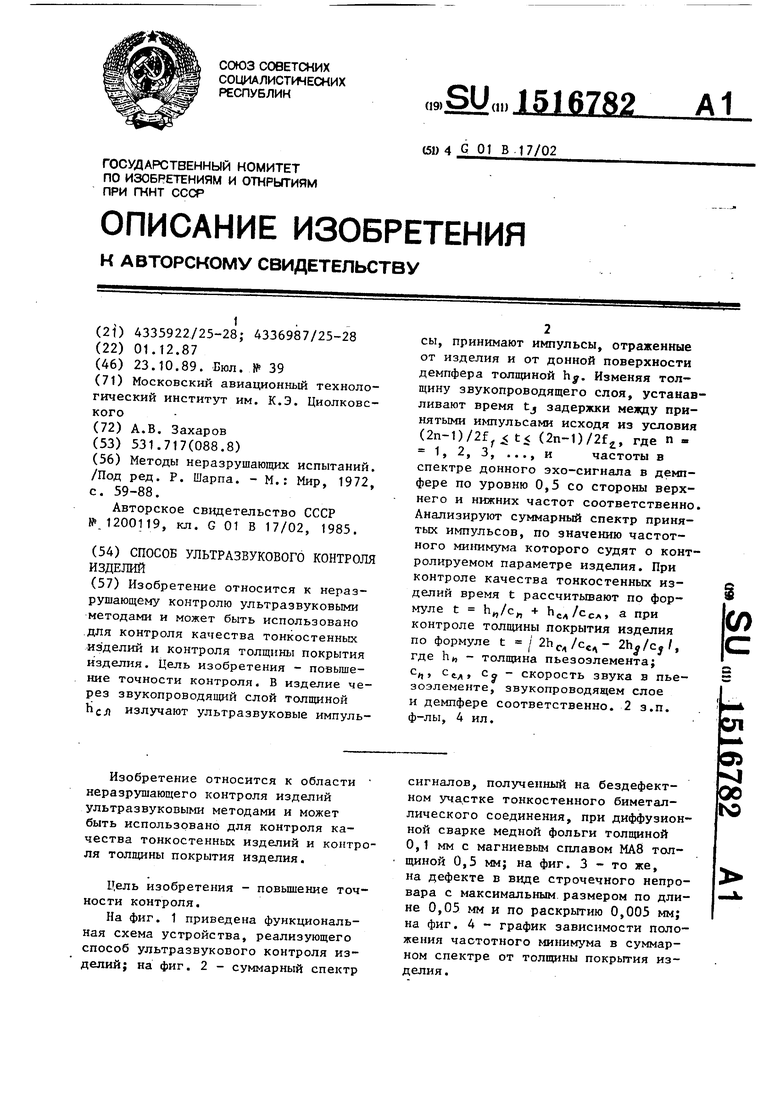

Установленная задержка между эхо сигналами, которые анализирует анализатор 5 спектра, позволяет в суммарном спектре наблюдать по крайней мере один или несколько частотных минимумов (это зависит от выбираемой частоты в спектре донного эхо- сигнала в демпфере и числа п 1, 2, 3другими словами от величины задержки /J t) в интервале частот от f до f. По положению одного из этих частотных ьшнимумов в суммарных спектрах приведенных соответственно для бездефектного изделия (фиг.. 2) и дефектного (фиг. 3), определяют качество тонкостенного изделия, взяв например, в качестве браковочного критерия величину частотного минимума f , на частоте f в суммарном спектре.

I

При контроле толщины покрытия изделия пьезопластина 6 излучает через звукопроводящий слой 7 ультразвуковые импульсы, падающие на слой покрытия изделия 8. Ультразвуковые колебания, распространяясь в демпфере 9 и в звукопроводе 7, отралсаются от донной поверхности демпфера 9 и тонкого .слоя покрытия изделия 8 и возвращаются к пьезопластине 6, которая их принимает и преобразует в электрические сигналы. Эти сигналы обрабатываются как и в предьщущем слугае.

Высоты демпфера he и звукопровод hcrt и их материалы выбираются таким образом, чтобы выполнялось условие задержки между донными эхо-импульсами в дe mфepc и эхо-импульсами, отраженныгш от покрытия:

(2п-1) . |2Ьсл 2hg,/. (2п-1) -Хр-

(с

tA

2f,

782

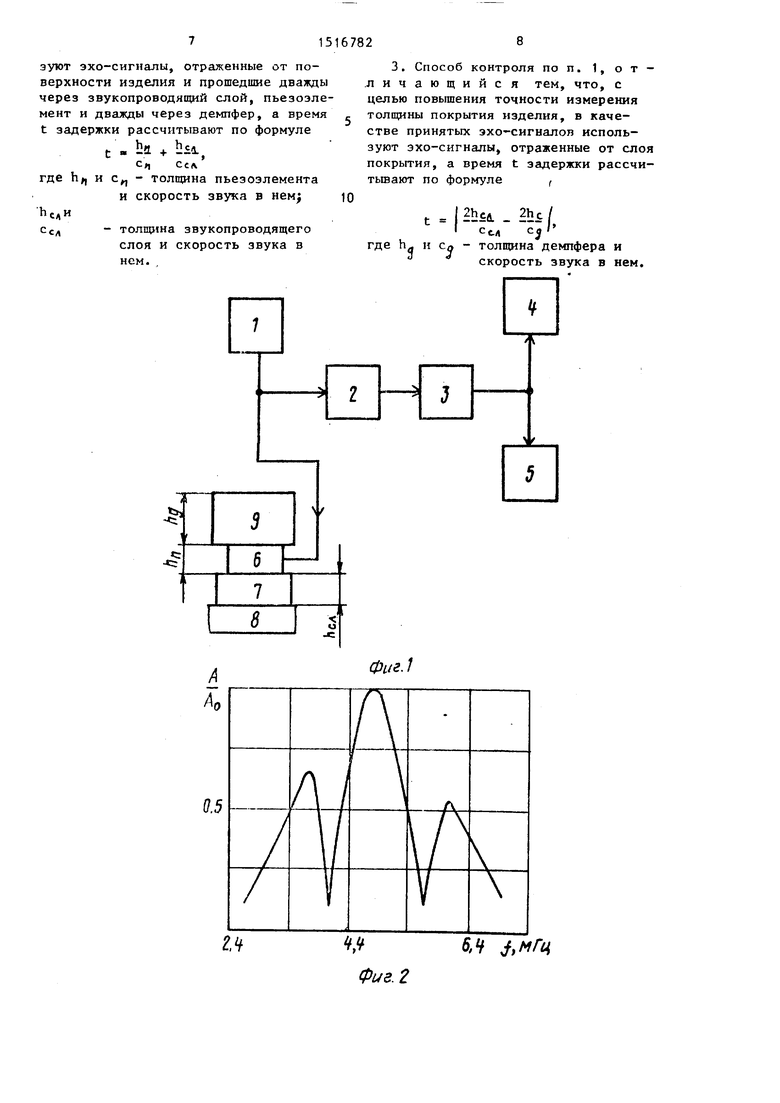

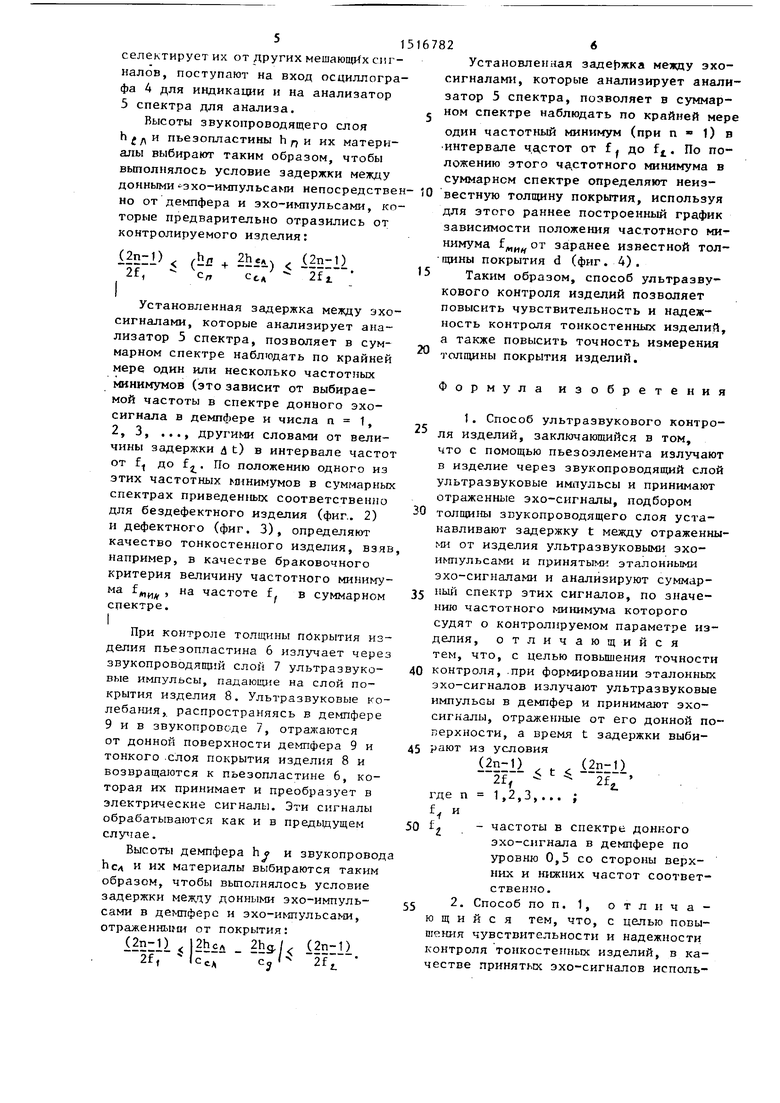

Установленная задержка меязду эхо- сигналами, которые анализирует анализатор 5 спектра, позволяет в суммар, ном спектре наблюдать по крайней мере один частотный минимум (при п - 1) в интервале чдстот от f до f. По положению этого частотного минимума в суммарном спектре определяют неиз10 вестную толщину покрытия, используя для этого раннее построенный график зависимости положения частотного ми нимума „„ от заранее известной тол- щины покрытия d (фиг. 4).

5 Таким образом, способ ультразвукового контроля изделий позволяет повысить чувствительность и надежность контроля тонкостенных изделий, а также повысить точность измерения

толщины покрытия изделий.

Формула изобретения

1. Способ ультразвукового контро ля изделий, заключающийся в том,

что с помощью пьезоэлемента излучают в изделие через звукопроводящий слой ультразвуковые импульсы и принимают отрешенные эхо-сигналы, подбором

0 толщины звукопроводящего слоя устанавливают задержку t между отраженными от изделия ультразвуковыми зхо- иьшульсами и принятыми эталонными эхо-сигналами и анализируют суммарj иый спектр этих сигналов, по значению частотного минимума которого судят о контролируемом параметре изделия, отличающийся тем, что, с целью повьпиения точности

0 контроля,.при формировании эталонных эхо-сигналов излучают ультразвуковые импульсы в демпфер и принимают эхо- сигналы, отраженные от его донной поверхности, а время t задержки выби5 рают из условия

(2п-1) . (2п-1)

л 1- .V

2ff где п 1,2,3,... ;

fi 0 i

2f,

f, и

- частоты в спектре донного эхо-сигнала в демпфере по уровню 0,5 со стороны верхних и нижних частот соответственно.

52. Способ по п. 1, отличающийся тем, что, с целью повышения чувствительности и надежности контроля тонкостенных изделий, в качестве принятых эхо-сигналов испольэуют эхо-сигналы, отраженные от поверхности изделия и прошедшие дважды через звукопроводящий слой, пьезоэле- мент и дважды через демпфер, а время t задержки рассчитывают по формуле

2tt

--, Сел

h;, и С;, - толщина пьеэоэлемента

3. Способ контроля по п. 1, отличающийся тем, что, с целью повышения точности измерения толщины покрытия изделия, в качестве принятых эхо-сигналои используют эхо-сигналы, отраженные от слоя покрытия, а время t задержки рассчи- тьшают по формуле ;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля качества изделий | 1990 |

|

SU1719981A1 |

| Способ ультразвукового контроля качества изделий | 1987 |

|

SU1471119A1 |

| Способ ультразвукового контроля качества изделий | 1988 |

|

SU1490631A1 |

| Способ ультразвукового контроля качества тонкостенных изделий и покрытий | 1991 |

|

SU1827620A1 |

| Устройство ультразвукового контроля качества изделий | 1990 |

|

SU1763971A1 |

| Ультразвуковой способ измерения толщины покрытий изделий | 1984 |

|

SU1200119A1 |

| Способ ультразвукового контроля качества изделий с соединением сваркой давлением | 1987 |

|

SU1483353A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1991 |

|

RU2011193C1 |

| Способ ультразвукового контроля качества изделий | 1989 |

|

SU1668933A1 |

| Способ определения структуры материала и устройство для его осуществления | 1986 |

|

SU1385058A1 |

ИЗОБРЕТЕНИЕ ОТНОСИТСЯ К НЕРАЗРУШАЮЩЕМУ КОНТРОЛЮ УЛЬТРАЗВУКОВЫМИ МЕТОДАМИ И МОЖЕТ БЫТЬ ИСПОЛЬЗОВАНО ДЛЯ КОНТРОЛЯ КАЧЕСТВА ТОНКОСТРЕННЫХ ИЗДЕЛИЙ И КОНТРОЛЯ ТОЛЩИНЫ ПОКРЫТИЯ ИЗДЕЛИЯ. ЦЕЛЬ ИЗОБРЕТЕНИЯ - ПОВЫШЕНИЕ ТОЧНОСТИ КОНТРОЛЯ. В ИЗДЕЛИЕ ЧЕРЕЗ ЗВУКОПРОВОДЯЩИЙ СЛОЙ ТОЛЩИНОЙ HСЛ. ИЗЛУЧАЮТ УЛЬТРАЗВУКОВЫЕ ИМПУЛЬСЫ, ПРИНИМАЮТ ИМПУЛЬСЫ, ОТРАЖЕННЫЕ ОТ ИЗДЕЛИЯ И ДОННОЙ ПОВЕРХНОСТИ ДЕМПФЕРА ТОЛЩИНОЙ HД. ИЗМЕНЯЯ ТОЛЩИНУ ЗВУКОПРОВОДЯЩЕГО СЛОЯ, УСТАНАВЛИВАЮТ ВРЕМЯ T3 ЗАДЕРЖКИ МЕЖДУ ПРИНЯТЫМИ ИМПУЛЬСАМИ, ИСХОДЯ ИЗ УСЛОВИЯ (2N-1)/2F1≤T≤(2N-1)/2F2, ГДЕ N= 1, 2, 3,..., И - ЧАСТОТЫ В СПЕКТРЕ ДОННОГО ЭХО-СИГНАЛА В ДЕМПФЕРЕ ПО УРОВНЮ 0,5 СО СТОРОНЫ ВЕРХНЕГО И НИЖНИХ ЧАСТОТ СООТВЕТСТВЕННО. АНАЛИЗИРУЮТ СУММАРНЫЙ СПЕКТР ПРИНЯТЫХ ИМПУЛЬСОВ, ПО ЗНАЧЕНИЮ ЧАСТОТНОГО МИНИМУМА КОТОРОГО СУДЯТ О КОНТРОЛИРУЕМОМ ПАРАМЕТРЕ ИЗДЕЛИЯ. ПРИ КОНТРОЛЕ КАЧЕСТВА ТОНКОСТЕННЫХ ИЗДЕЛИЙ ВРЕМЯ T РАССЧИТЫВАЮТ ПО ФОРМУЛЕ T=HП/СП+HСЛ/CСЛ, А ПРИ КОНТРОЛЕ ТОЛЩИНЫ ПОКРЫТИЯ ИЗДЕЛИЯ ПО ФОРМУЛЕ T=/2HСЛ/CСЛ - 2HД/CД/, ГДЕ HП - ТОЛЩИНА ПЬЕЗОЭЛЕМЕНТА

CП ,CСЛ, CД - СКОРОСТЬ ЗВУКА В ПЬЕЗОЭЛЕМЕНТЕ, ЗВУКОПРОВОДЯЩЕМ СЛОЕ И ДЕМПФЕРЕ СООТВЕТСТВЕННО. 2 З.П. Ф-ЛЫ, 4 ИЛ.

и скорость звука в нем

- толщина звукопроводящего слоя и скорость звука в нем.

10

N 3

|2hcfl. 2hc/ СсГ

- толщина демпфера и скорость звука в нем.

ftV .МГЦ

фиг. 2

ЗЛ .2 5 -.мГц Фие.

.

Фие.З

| Методы неразрушающих испытаний | |||

| /Под ред | |||

| Р | |||

| Шарпа | |||

| - М.: Мир, 1972, с | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Ультразвуковой способ измерения толщины покрытий изделий | 1984 |

|

SU1200119A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-10-23—Публикация

1987-12-01—Подача