(54) УСТРОЙСТВО ДЛЯ ОБРЕЗКИ ВЫПРЕССОВОК С ФОРМОВАННЫХ ДЕТАЛЕЙ НИЗА ОБУВИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обрезки выпрессовок с формованных деталей низа обуви | 1985 |

|

SU1266514A1 |

| Устройство для обрезки заусениц с плоских формованных подошв | 1975 |

|

SU547207A1 |

| Станок для обрезки выпрессовок массивных шин | 1977 |

|

SU695842A1 |

| УСТРОЙСТВО для ОБРЕЗКИ ВЫПРЕССОВОК С АВТОПОКРЫШЕК | 1970 |

|

SU281810A1 |

| Станок для обрезки выпрессовок с автопокрышек | 1986 |

|

SU1353652A1 |

| Станок для обрезки выпрессовок на покрышках пневматических шин | 1978 |

|

SU695094A1 |

| УСТАНОВКА ДЛЯ ОБРЕЗКИ ВЬШРЕССОВОК РЕЗИНОВЫХ ИЗДЕЛИЙ | 1967 |

|

SU197933A1 |

| Устройство для обрезки выпрессовок с покрышек | 1990 |

|

SU1781072A1 |

| Станок для обрезки выпрессовок по носку борта покрышек пневматических шин | 1977 |

|

SU679417A1 |

| Устройство для обрезки выпрессовок с резиновых деталей | 1984 |

|

SU1184693A1 |

1

Изобретение относится к резино-технической и легкой промышленности, а именно к устройствам для обработки подошв по контуру.

Известен полуавтомат для фрезерования уреза подошвы, содержаш,ий устройство для подачи подошв к фрезе, режуш,ий орган и приспособление для закрепления подошвы во время фрезерования 1.

Подошву вручную устанавливают на приспособление, центруют и закрепляют в определенном положении, причем для каждого фасона и размера подошвы необходимо иметь свои копиры и в соответствии с ними перестраивать приспособление для зажима подошв«. Установка и закрепление подошв вручную делает это оборудование малопроизводительным, а хранение большого количества копиров создает дополнительные неудобства.

Известен также полуавтомат для обрезки выпрессовок и шершевания поверхности каблуков и других формованных изделий, который содержит горизонтальный поворотный регулируемый по высоте стол, несуш,ий ряд гнезд для закладки обрабатываемых изделий, режуш,ий орган и приспособление

для автоматического выталкивания изделий из гнезд 2.

Изделия устанавливаются вручную в гнезде приспособления для закрепления, причем для «каждого фасона и размера изделия необходимо иметь свои гнезда и в соответствии с этим перестраивать приспособление для закрепления изделий. Ручная установка изделий делает это оборудование малопроизводительным, а хранение большого количества гнезд создает дополнитель10ные неудобства.

Известно кромкообрезное устройство для подошв, которое содержит станину, привод и вертикально установленный режуш.ий орган, который соприкасается с боковой по13 верхностью изделия в рабочей позиции 3J.

При операции обрезки выпрессовок с формованных подошв (или других подобных изделий), у которых боковая поверхность не должна затрагиваться обработкой, данная конструкция режущего органа не мо20жет быть применена.

Известна машина для осуш,ествления операций на несимметричных плоских поверхностях изделий, включающая механизм автоматической подачи, режущий орган и механизм, осуществляющчи полный поворот изделия при обработке 4|.

Недостатком устройства является некачественная обрезка изделий с различной толщиной в пяточной и носочной частях, имеюихих плавный переход одной толщины в другую.

Известно также устройство для обрезки заусений с плоских формованных подошв, содержащее стол для укладки подошв, приспособление для подачи подощв в зону обработки, состоящее из бункера и транспорта, режущий орган и средство для поворота подощвы при обработке, имеющее прижимные ролики, поворотный ролик и упорный ролик, установленный над режущим органом соосно с ним. Приспособление -для подачи подощвы в зону обработки имеет вакуум-присоску, закрепленную с помощью рычага над бункером, а транспортер состоит из двух частей, связанных между собой цепной передачей, причем одна из этих частей установлена посредством качающейся вилки, укрепленной на нижней поверхности стола 5.

В процессе обработки подощвы на устройстве для обрезки заусениц с плоских формованных подощв точка касания изделия с режущим органом (абразивным камнем) постоянно перемещается по некоторой дуге и место положения ее зависит от радиуса кривизны, выпуклости . и вогнутости контура изделия. Конструкция средства для поворота подощвы при обработке, имеющая поворотный ролик не может обеспечить касание изделия с режущи.м органом только в одной точке. В связи с этим прижим подощвы к рабочей поверхности режущего органа не равномерный, что является причиной низкого качества обрезки. Кроме того, недостатком этого устройства является выделение большого количества дыма в процессе обрезки, который содержит вредные вещества и загрязняет окружающую среду.

Цель изобретения - повышение качества обрезки выпрессовок с формованных подошв, а также улучшение санитарных условий труда.

Эта цель достигается тем, что устройство для обрезки выпрессовок с формованных подошв содержит приспособление для подачи подошв в зону обработки, состоящее из бункера и присоски, средство для полного поворота подощв и обрезки вьшрессовок, имеющее поворотный ролик (дисковый нож), закрепленный на валу и с помощью зубчатой передачи связанный с подпружиненным упорным роликом, имеющим режущую кромку, и прижимной ролик, установленный над поворотным роликом (дисковым ножом) с помощью рычага вблизи точки резания, образованный поворотным и упорным роликами всасывающую воронку, служащую для обеспечения направления выпрессовки под нижнюю поверхность упорного ролика.

Всасывающая воронка установлена под точкой реза1 ия и служит для удаления отходов после обработки.

Приспособление для подачи подощв в зону обработки имеет вакуум-присоску, закрепленную над бункером на рычаге.

Конструкция средства для полного поворота и обрезки подощвы обеспечивает постоянное касание нижней кромки подощвы (где находится выпрессовка) с точкой резания, что повышает качество обрезки выпрессовки с подошв.

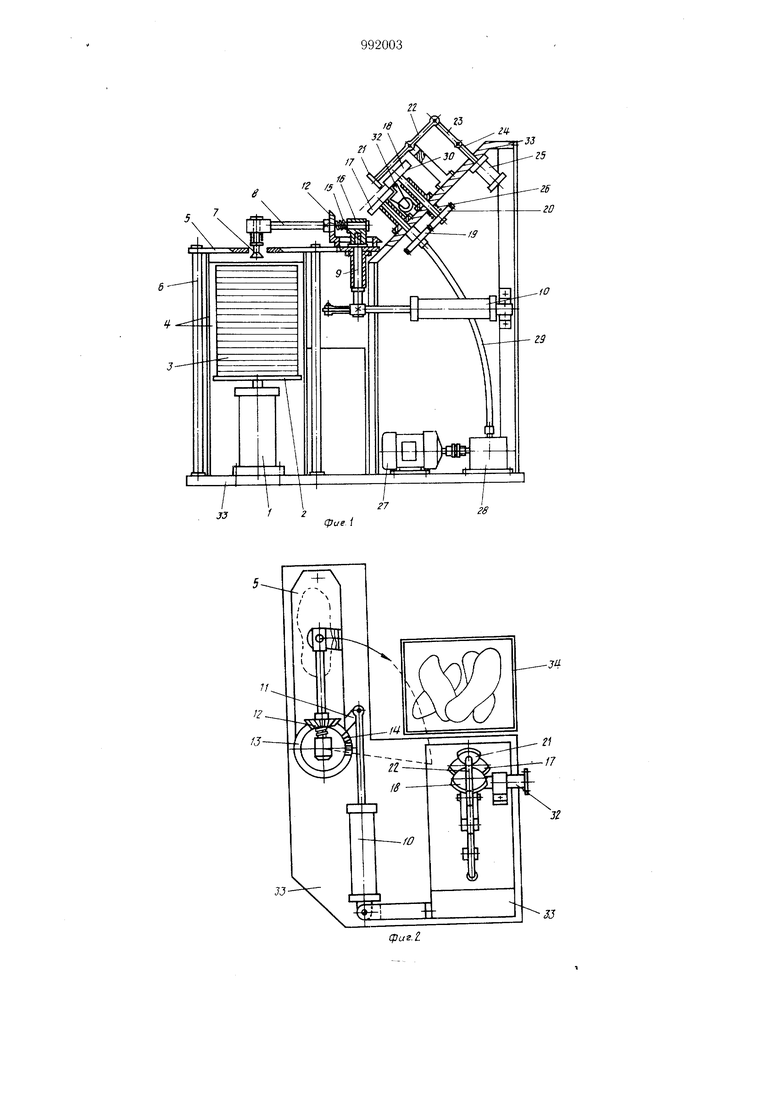

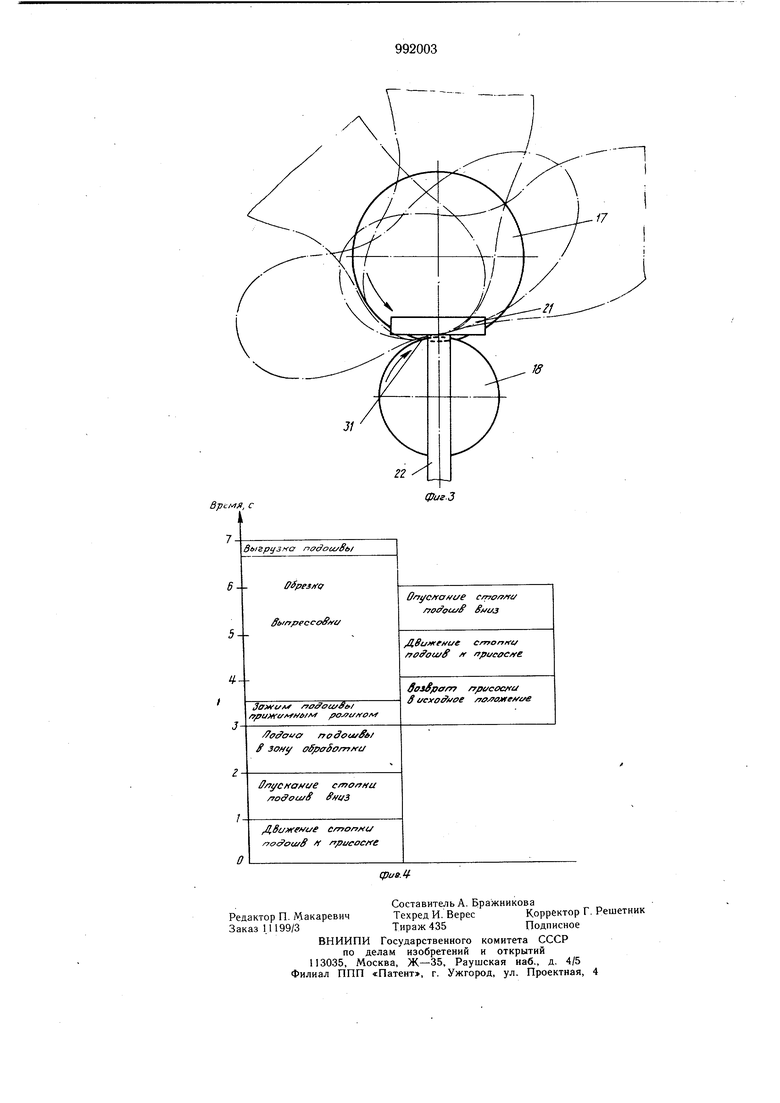

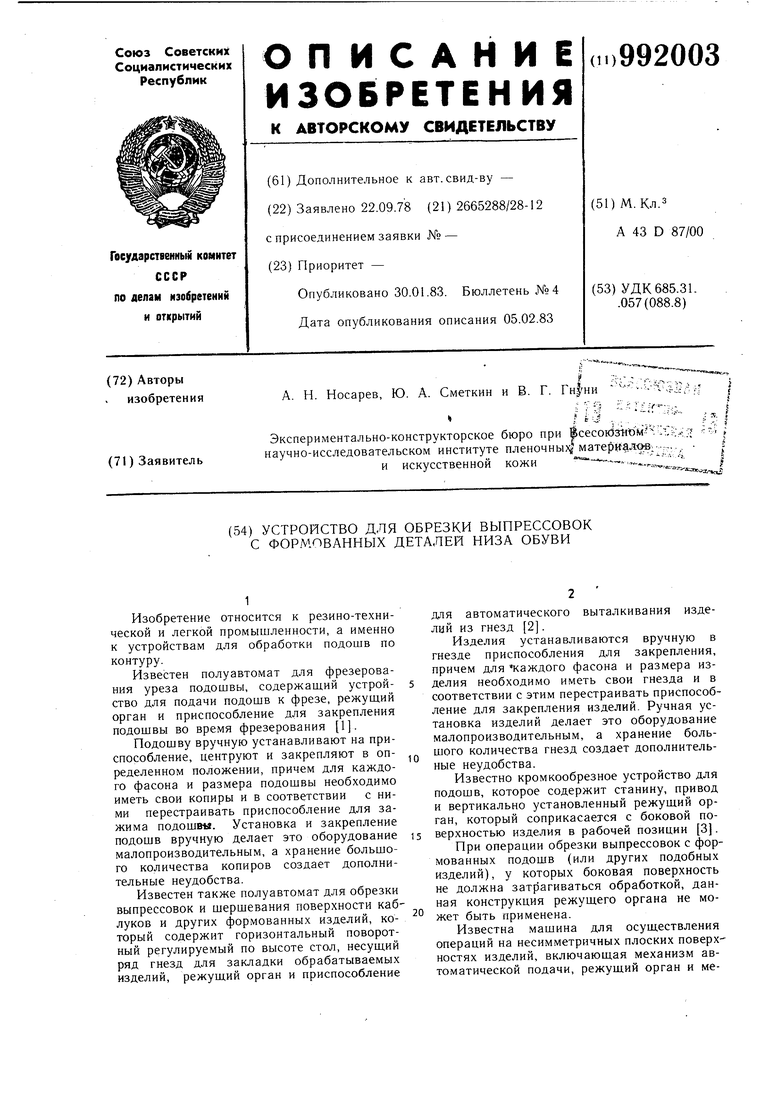

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - средство для полного поворота и обрезки подощвы, вид в плане; на фиг. 4 - циклограмма работы предлагае.мого устройства.

Устройство для обрезки выпрессовок (фиг. 1 и 2) включает в себя приспособление для подачи подошв в зону обработки, средство для полного поворота подощвы, привод последнего и всасывающую воронку. Приспособление для подачи подошв в зону обработки состоит из узла бункера и узла присоски.

Узел бункера включает в себя пнев.моцилиндр 1, на щтоке которого закреплена платформа 2 для закладки подошв 3, подлежаших обработке, ограничительные стенки 4, упорную плиту 5, закрепленную на стойках 6.

Узел присоски включает в себя подпружиненную вакуум-присоску 7, закрепленную на рычаге 8, ось 9, вокруг которой поворачивается на определенный угол рычаг 8. Поворот рычага 8 вокруг оси 9 осуществляется с помощью пневмоцилиндра 10 и кривошипа 11, закрепленного на оси 9. При подаче подошвы в зону обработки вакуум-присоска 7 поворачивается вокруг оси рычага 8 с помощью конических щестерен 2 (закрепленной на рычаге 8) и 13 (закрепленной на плите 5 бункера). Коническая шестерня 13 и.меет зубья только на участке 14, что необходимо для того, чтобы вывести подошву из-под упорной плиты 5 бункера (далее подошва, взятая вакуум-присоской 7 поворачивается вокруг оси рычага 8 и ходовой стороной вверх подается в зону обработки). Поворот вакуум-присоски 7 с подощвой вокруг оси рычага 8 необходим, так как вакуум-присоска 7 может захватить под,ощву только с гладкой неходовой стороны, в плоскости которой расположена вы0 прессовка. Возврат вакуум-присоски 7 в исходное положение при обратном повороте ее вокруг оси рычага 8 осуществляется с помощью пружины 15, которая одним концом закреплена на рычаге 8, а другим на детали 16, которая является опорой скольжения для рычага 8 и закреплена на оси 9. Средство для полного поворота и обрезки подощвы включает в себя поворотный ролик (дисковый нож) 17, связанный с упорным роликом 18 посредством шестерен 19 и 20, прижимной ролик 21, установленный на рычаге 22, который через тягу 23 связан со штоком 24 пневмоцилиндра 25, осуш,ествляющим прижим .подошвы при обработке. Упорный ролик 18 подпружинен в осевом направлении пружиной 26. Привод средства для полного поворота и обрезки подошвы осушествляется с по.мощью электродвигателя 27, редуктора 28 и гибкого вала 29.

Для обеспечения захода выпрессовки под нижнюю поверхность 30 упорного ролика 18 и удаления отходов после обработки под точкой резания 31 (фиг. 3), образованной поворотным роликом (дисковым ножом) 17 и упорным роликом 18, установлена всасываюш,ая воронка 32. Приспособление для подачи подошв в зону обработки и средство для полного поворота и обрезки подошвы с приводом установлена на общей раме 33. После обработки подошвы под действием собственной тяжести падают в контейнер 34.

На фиг. 4 показана пocлeдoвaтeJ ьнocть работы органов устройства. После включения машины стопка подошв 3 (фиг. 1) с помопдью пневмоцилиндра 1 поднимается вверх до упора с плитой 5. При этом верхняя подошва в бункере захватывается вакуум-присоской 7. Далее стопка подоцш 3 опускается вниз с помош,ью того же цилиндра. После этого вакуум-присоска 7 с помощью пневмоцилиндра 10 и конических шестерен 12 и 13 подает подошву в зону обработки - в пространство между поворотным роликом (дисковым ножо.м) 17 и прижимным роликом 21. Далее происходит прижим подошвы ролико.м 21 к поворотному ролику (дисковому ножу) 17 и обработка изделия. Одновременно с обработкой изделия присоска 7 возвращается в исходное положение, срабатывает пневмоцилиндр 1 бункера вверх и вниз. После обработки подошвы прижимной ролик 21 отходит вверх, давая возможность обработанной подошве упасть в контейнер 34.

Далее происходит подача следующей подошвы из бункера.

Функционирование рабочих органов устройства в определенной последовательности обспечено посредством известных электрических и пневматических элементов.

Применение предлагаемого устройства позволит автоматизировать трудоемкий процесс, повысить качество обрезки выпрессовок с формованных подошв, а также улучшить санитарные условия труда.

По предварительным расчетам при обслуживании одним работником трех устройств производительность труда увеличится в 3 раза.

Годовая эконо.мия от внедрения предлагаемого устройства составляет 250 тыс. руб

Формула изобретения

Источники информации, принятые во внимание при экспертизе

№ 547207, кл. А 43 D 87/00, 1975 (прототип).

f2

фие. 1

/

Л

г5

Авторы

Даты

1983-01-30—Публикация

1978-09-22—Подача