УСТРОЙСТВО для ОБРЕЗКИ ЗАУСЕНИЦ С ПЛОСКИХ

ной и носочной частях, имеющих плавный переход одной толщины в друг)ю.

Целью изобретения является устранение указанных недостатков.

Это достигается тем, что устройство для обрезки заусениц с плоских формованных подопш содержит стол для укладки подошв, приспособление для подачи подошв в зону обработки, состоящее из бункера и транспортера, режущий орган и средство для поворота подошвы при обработке, имеющее прижимные ролики, упорный ролик для взаимодействия с боковой поверхностью подошвы, установленный над режущим органом соосно с ним, а прижимные ролики кинематически связаны между собой.

Приспособление для подачи подощв в зону обработки имеет вакуум-присоску, закрепленную с помощью рычага над бункером, а транспортер состоит из двух частей, связанных между собой цепной передачей, причем одна из этих частей установлена посредством качающейся вилки, укрепленной на нижней поверхности стола.

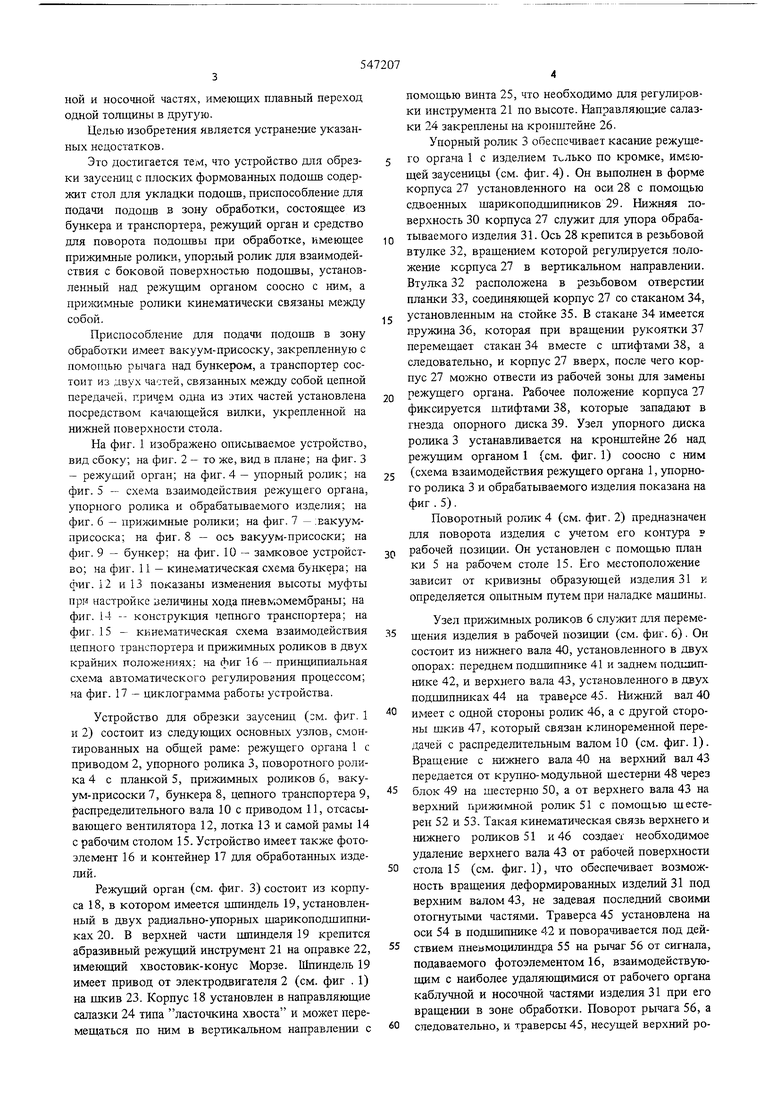

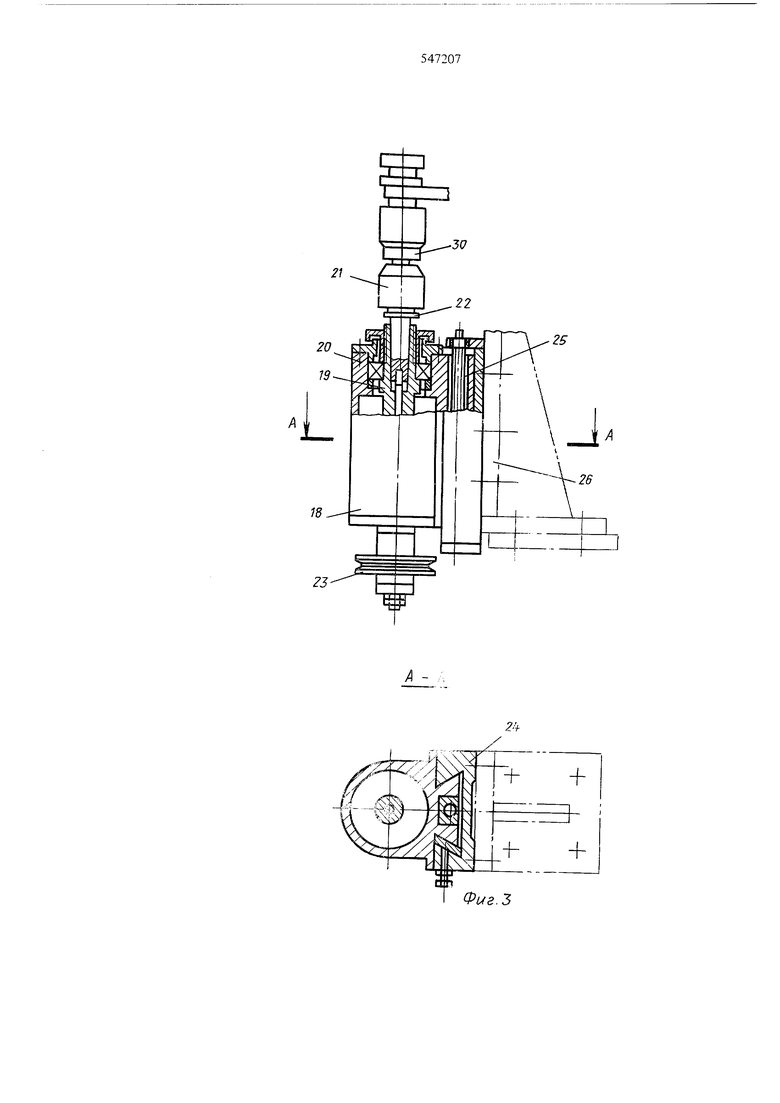

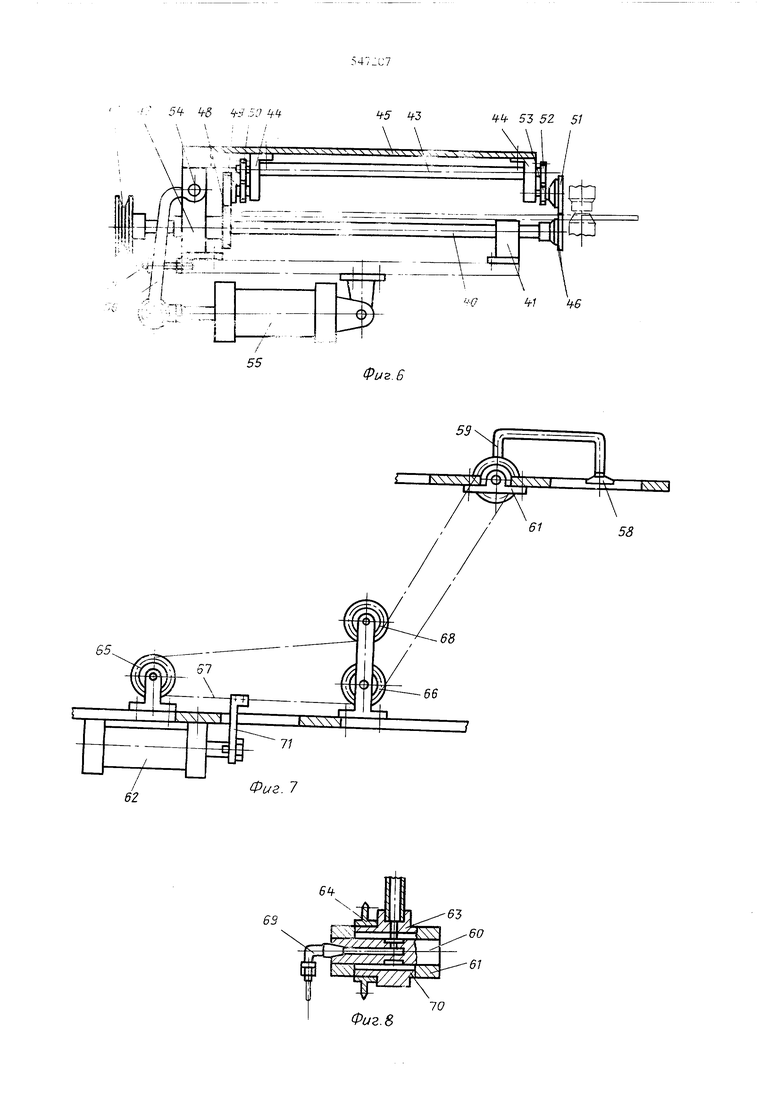

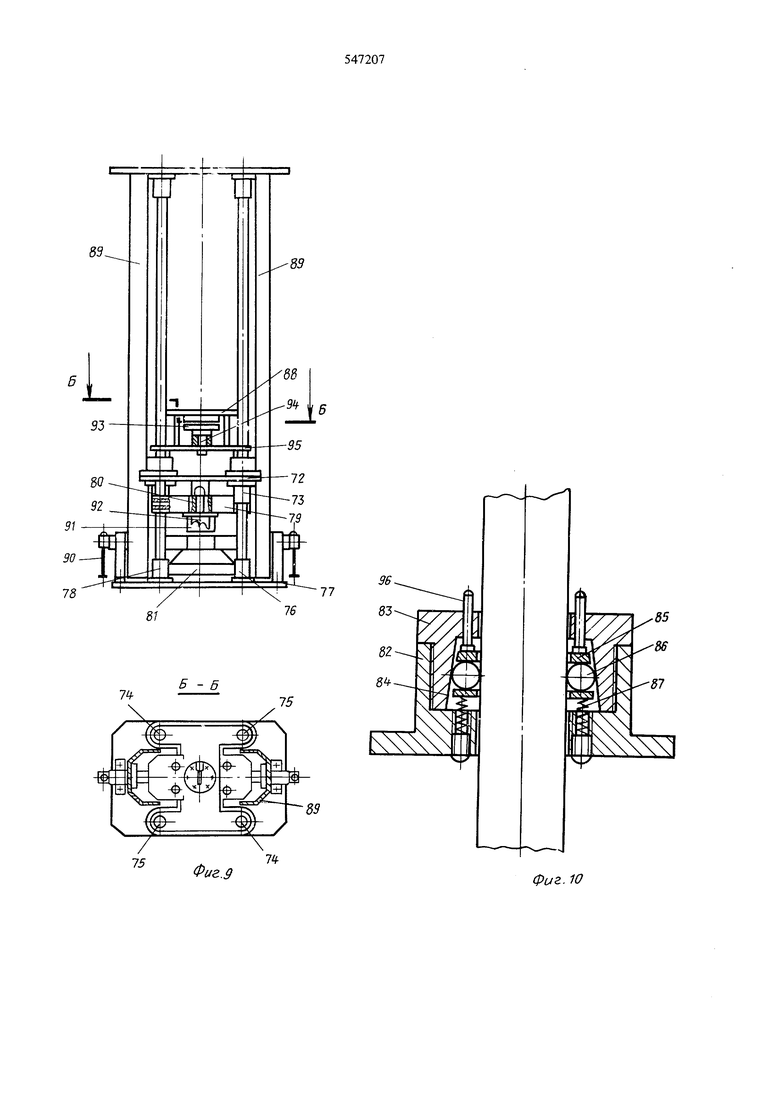

На фиг. 1 изображено описываемое устройство, вид сбоку; на фиг. 2 - то же, вид в плане; на фиг. 3 - режущий орган; на фиг. 4 - упорный ролик; на фиг. 5 - схема взаимодействия режущего органа, упорного ролика и обрабатываемого изделия; на фиг. 6 - прижимные ролики; на фиг. 7 -:вакуумприсоска; на фиг. 8 - ось вакуум-присоски; на фиг. 9 - бункер; на фиг. 10 - замковое устройство; на фиг. 11 - кинематическая схема бункера; на сриг. 12 и 13 показаны изменения высоты муфты при настройке величины ходапневмомембраны; на фиг. 14 -- конструкиля Tiennoro транспортера; на фиг. 15 - кинематическая схема взаимодействия цепного транспортера и прижимных роликов в двух крайних положениях; на фиг 16 - принципиальная схема автоматического регулирования процессом; на фиг. 17 - циклограмма работы устройства.

Устройство для обрезки заусениц (;м. фиг. 1 и 2) состоит из следующих основных узлов, смонтированных на общей раме: режущего органа 1 с приводом 2, упорного ролика 3, поворотного ролика 4 с планкой 5, прижимных роликов б, вакуум-присоски, б)шкера 8, цепного транспортера 9, распределительного вала 10 с приводом 11, отсасывающего вентилятора 12, лотка 13 и самой рамы 14 с рабочим столом 15. Устройство имеет также фотоэлемент 16 и контейнер 17 для обработанных изделий.

Режущий орган (см. фиг. 3) состоит из корпуса 18, в котором имеется щпиндель 19, установленный в двух радиально-упорных шарикоподщипниках 20. В верхней части шпинделя 19 крепится абразивный режущий инструмент 21 на оправке 22, имеющий хвостовик-конус Морзе. Шпиндель 19 имеет привод от электродвигателя 2 (см. фиг . 1) на шкив 23. Корпус 18 установлен в направляющие салазки 24 типа ласточкина хвоста и может перемещаться по ним в вертикальном направлении с

помощью винта 25, что необходимо для регулировки инструмента 21 по высоте. Направляюцу1е салазки 24 закреплены на кронштейне 26.

Упорный ролик 3 обеспечивает касание режущего органа 1 с изделием тилько по кромке, имеющей заусеницы (см. фиг. 4). Он выполнен в форме корпуса 27 установленного на оси 28 с помощью сдвоенных шарикоподшипников 29. Нижняя поверхность 30 корпуса 27 служит для упора обрабатываемого изделия 31. Ось 28 крепится в резьбовой втулке 32, вращением которой регулируется положение корпуса 27 в вертикальном направлении. Втулка 32 расположена в резьбовом отверстии планки 33, соединяющей корпус 27 со стаканом 34, установленным на стойке 35. В стакане 34 имеется пружина 36, которая при вращении рукоятки 37 перемещает стакан 34 вместе с штифтами 38, а следовательно, и корпус 27 вверх, после чего корпус 27 можно отвести из рабочей зоны для замены режущего органа. Рабочее положение корпуса 27 фиксируется штифтами 38, которые западают в гнезда опорного диска 39. Узел упорного диска ролика 3 устанавливается на кронштейне 26 над режущим органом 1 (см. фиг. 1) соосно с ним (схема взаимодействия режущего органа 1, упорного ролика 3 и обрабатываемого изделия показана на фиг . 5).

Поворотный ролик 4 (см. фиг. 2) предназначен для поворота изделия с учетом его контура р рабочей позиции. Он установлен с помощью план ки 5 на рабочем столе 15. Его местоположение зависит от кривизны образующей изделия 31 и определяется опытным путем при наладке машины.

Узел прижимных роликов 6 служит для перемещения изделия в рабочей позиции (см. фиг. 6) . Он состоит из нижнего вала 40, установленного в двух опорах: переднем подщипнике 41 и заднем подшипнике 42, и верхнего вала 43, установленного в двух подшипниках 44 на траверсе 45. Нижний вал 40 имеет с одной стороны ролик 46, а с другой стороны шкив 47, который связан клиноременной передачей с распределительным валом 10 (см. фиг. 1). Вращение с нижнего вала 40 на верхний вал 43 передается от крупно-модульной щестерни 48 через блок 49 на шестерню 50, а от верхнего вала 43 на верхний гфижимной ролик 51 с помощью шестерен 52 и 53. Такая кинематическая связь верхнего и нижнего роликов 51 и 46 создает необходимое удаление верхнего вала 43 от рабочей поверхности стола 15 (см. фиг. 1), что обеспечивает возможность вращения деформированных изделий 31 под верхним валом 43, не задевая последний своими отогнутыми частями. Траверса 45 установлена на оси 54 в подшипнике 42 и поворачивается под действием пневмоцилиндра 55 на рычаг 56 от сигнала, подаваемого фотоэлементом 16, взаимодействующим с наиболее удаляющимися от рабочего органа каблучной и носочной частями изделия 31 при его вращении в зоне обработки. Поворот рычага 56, а следовательно, и траверсы 45, несущей верхний ролик 51, регулируется упором 57, При повороте траверсы 45 происходит отрыв верхнего ролика 46 и образуется зазор, необходимый для захода изделия между роликами. Под действием пневмоцилиндра 55 траверса 45 возвращается в нижнее положение и изделие сжимается нижним и верхним роликами. Узел вакуум-присоски предназначен для захвата изделия из бункера 8 и перенесения его на цепной транспортер 9 (см. фиг. 7). Он состоит из формованной резиновой присоски 58, смонтированной на полом рьиаге 59, оси 60, установленной в подшипниках 61, и пневмоци.п индра 62, действую:тдего на рычаг 59 присоски 58 с помощью депной передачи. На оси 60 имеется ступица 63 с закрепленными на ней рычагами 59 и звездочкой 64. Звездочки 65 и 66 обеспечивают наиболее удобное горизонтальное расположение ведущей ветви цепи 67, а звездочка 68 служит для натяжения. Отсос воздуха из полости присоски 58 осуществляется вакуум-насосом с помощью трубопровода 69, подведенного к торцу оси 60 (см. фиг. 8), и далее через отверстие в оси 60, соединяющееся с внутренней полостью рычага 59. Для предотвращения утечки вакуума в конструкции оси предусмотрены манжеть 70. Шток пневмоци.гшндра 62 имеет скобу 71. закрепленную на цепи 67, с помощью которой действием пневмоцилиндра 55 поворачивает на угол 180° звездочку 64, а следовательно, и рычаг 59 с присоской 58. Таким образом изделие захватьшается присоской 58 из бункера 8 (см. фиг. 9) и переносится с поворотом плоскости изделия на 180° на цепной транспортер 9 (см. фиг. 13). Деформация изделий не оказывает влия1шя на работу присоски 58, так как последняя вьшолнена из ъляткон резины и способна деформироваться по форме поверхности, к которой она поджимается, и плотно к ней прилегать. Отсос воздуха из полости между изделием и присоской создает необходимое усилие для удержания изделия присоской.

Бункер 8 (см. фкг. 9) для пошту шой подачи изделий к вакуум-присоске. Он имеет плиту 72 с втулкаьли 73, которая перемещается по двум штангам 74. На плите 72 также распсложепы две пары замковых устройств (см. фиг. 10) с захватьшающими шариками, причем одна пара замковых устройств взаимодействует со штангами 74, а другая-СО штангагуш 75. Штанги 74 закреплены во втулках 76, установленных на гшжней пш-1те 77 и на рабочем столе 15. Концы штанг 75 установлены во втулках 78, а средняя часть штанг 75 закре1таена в стушщах перекладины 79. Перекладина 79 установлена на хвостовике штока 80 пневмомембраны 81. с помошыо которой пергк.чадкиа 79 вместе ее ытангами75 совершает возвратко-поступателькое движение.

Замковое устройство состоит из корпуса 82 и крышки 83, имеющей внутри коническую поверхность 84. В полости крышки 83 расположен сепаратор 85 с шариками 86, которые подхскмаются к конической поверхности 84 пружинам} 87. Плита 72 несет па себе платформу SS. на которой располагается стопка изделий 31. Для ориентирования изделий в стопке в конструкции б тжера, предусмотрены кожухи 89, расположение которых регулируется рукояткой 90.

Взаимодействие механизмов бункера 8 осуществляется следующим образом (см. фиг. 11).

При перемещении штанг 7 5 ввер.х в замковых устройствах происходит заклинивание шариков 86

между конусной поверхностью 84 и штангами 75, вследствие чего замковое устройство.а следовательно, и плита 72, увлекаются штангами 75 вверх. В это же время два замковых устройства , имеюшз хся на плите 72, свободно пе1)емешаются

вместе с плитой 72 по непо.а,вижным штангам 74. При движешш штанг 75 вниз происходит обратное действие - замковые устройства заклинивают на неподвижных штангах 74 и фиксируют плиту 72 в поднятом положении, а перемешающиеся вниз

штанги 75 свободно проходят в своих замковых устройствах без заклинивани 1.

Таким образом осушествляется прерывистая подача вверх плиты 72. а вместе с ней и платформы 88 с изделиями 31 на величину хода штока 80

пневмомембраны 81. Величина хода платформы 88 регулируется в зависимости от толшпны изделия г помощью полумуфт 9 и 92. Полу муфта 92 имеет пазы различной глубины, в которые может переставляться штифт полумуфты 91, чем достигается

изменение высоты муфты в сборе (см. фиг. 12 и 13). Чем больше высота муфты, тем меньше ход штока 80 пневомембраны 81, а чем меньше высота муфты - тем больше ход штока. После осуществления максимального подъема платформы 88 последняя опускается в первоначальное положение, для чего в констр хции бункера 8 предусмотрена ппевмомембрана 93. Пневмомембрана 93 закреплена на платформе 88 и имеет на хвостовике штока 44 плиту 95. которая, действуя ка щгыри 96. расклинивает шарики 86. вследствие чего платформа 88 опускается.

Цепной транспортер 9 (см. фиг. 14; -ftiMT jvii перемещения изде;шя or Суккера S н ра . г.озицию. Он состоит из частей, связанных 1между

собой цепной передачей. Задняя часк. транспортера имеет стойки 97, несушле валь; ; со звс:.,: -ками 100, на которых ус1ансал;шаи ;05 цепи 10 Цепи 101 выступают над рабочей поверХ1;остью стола 15, образуя при движешш поверхность, несущую

изделте. Стойки 97 закреп;.(сны ка нижней поверхности CTG:I:. 15. Передняя часть транспортера также имеет сзои стойки 102, в которых установлены два вала 1ЭЗ и J04 со звезде f.a:-.- 100 и цепями 105. въ;Ступаюши г,; над поверхностью CTo-ia 15. Валы 99

к 103 Kj;;,.:..arH4CC v; связаны цепной передачей 0с и приводатся от распределительного вала 10 через звездочку ;::; ;лалу 103. расположенную вне зоны перекещеыия вакуум-присоски. Стойки 102 закреплены на качающейся вилке 107. которая установлена с помощью кронштейна 108 на нижней стороне

стола 15. В конструкции предусмотрена плита 109, на которой имеется подпружиненный фиксатор 110, выступающий своей верхней цилиндрической частью над рабочей поверхностью стола 15. Фиксатор 110 предназначен для остановки изделия в рабочей позиции до момента смыкания прижимных роликов 6 (см. фиг. 6). На плите 109 имеется также палец 111, который соприкасается с кулачком 112, установленным на оси 113 в кронштейне 114 закреплен на раме 14. Кулачок 112 служит для опускания передней части транспортера 9 вместе с фиксатором ПО под рабочий стол 15, что необходимо дл;1 беспрепятственного вращения изделия на столе 15 в рабочей позиции. Поворот кулачка 112 осуществляется с помощью пневмоцилиндра 55 прижимных роликов 6 (см. фиг. 6). Взаимодействие цепного транспортера 9 и прижимных роликов 6 показано на схеме (см. фиг. 15), где цепной транспортер 9 развернут на угол 90°. При повороте кулачка 112 под действием пневмоцилиндра 55, связанного с кулачком 112 тросиком 115, кулачок 112 нажимает на палец 111 и утапливает последний вместе с плитой 109, которая увлекает за собой вниз фиксатор 110 и переднюю часть транспортера 9. Такое опускание передней части транспортера 9 обеспечивает качающаяся вилка 107, которая поворачивается на оси 116 кронштейна 108. Возврат передней части транспортера 9 в исходное положение осзтцествляется пружиной 117.

Отсасывающий вентилятор 12 (см. фиг. 2) предусмотрен в устройстве для отбора отходов и пыли, образующихся при обработке изделий.

Обрабатываемые изделия 31 закладывают в бункер 8, после чего включают соответствующие пускатели и краны для приведения в действие имеющихся ча устройстве электроприводов и пневматических устройств. Перед началом рабочего цикла механизма устройства находятся в следующих положениях: рычаг 59 с вакзо/м-присоской 58 находится у цепного транспортера 9; цепной транспортер 9 выступает над поверхностью рабочего стола 15; прижимные ролики 6 разомкнуты.

Для первого включения рабочего цикла устройства требуется вручную включить трехходовой клапан 118 и держать его включенным до тех пор, пока зрисоска 58 захватит изделие 31, после чего отключить клапан 118. Далее повторение рабочих циклов устройства будет производиться автоматически.

Включенный клапан 118 направляет сжатый воздух из линии 119 подачи воздуха в трубопровод 120. В результате воздзхораспределитель с пневмоуправлением 121 устанавливается в позицию, в которой трубопровод 122 соединяет полость 123 пневмоцилиндра 62 с линией 124 подачи воздуха. В этой позиции шток пневмоцилиндра 62 движется вперед и перемещает с помощью цепной передачи 67 присоску 58 к бункеру 8 с изделиями 31; присоска 58 поджимается к изделию и присасывает его вследствие образования вакуума. Образование вакуума производится вакуум-насосом 125, а подключение его осзтцествляется движением штока пневмоцилиндра 62, когда копир 126 отходит от клапана 127 и устанавливает последний в позицию, в которой трубопровод 69 соединяется с

линией вакуума 128. Образование вакуума в трубопроводе 69, а следовательно, и в трубопроводе 129 устанавливает клапан 130 в положение, в котором трубопровод 131 соединит линию 132 подачи воздуха с воздухораспределителем 133, при этом последНИИ находится в позиции, в которой трубопровод 134 соединяет верхнюю полость пневмомембраны 81 с линией подачи воздуха 135, в результате чего шток 80 пневмомембраны 81 перемещается вниз. После захвата изделия 31 присоской 58 клапан 118 вьпслюч ается и устройство продолжает работу в автоматическом цикле до тех пор, пока не будут обработаны все изделия, загруженные в бункер.

При выключенном клапане 118 подача воздуха

в трубопровод 120 прекращается. Это устанавливает воздухораспределитель 121 в позицию, в которой трубопровод 136 соединяет полость 137 пневмоцилиндра 62 с линией 124 подачи воздуха. Шток пневмоцилиндра 62 перемещается назад и с помощью

цепной передачи 67 перемещает присоску 58 с изделием 31 на цепной транспортер 9, причем, когда изделие 31 касается поверхности цепного транспортера происходит отрьш изделия 31 от присоски 58, которая еще продолжает движение вниз на некотоРУ величину, а само изделие начинает перемещаться транспортером 9 в рабочую зону к прижимным роликам 6. Отрыву изделия от присоски 58 способствует отключение вакуума и сообщение внутренней полости присоски с атмосферой в конце движения присоски. Отключение вакуума производится копиром 126, который в конце движения штока пневмоцилиндра 62 действует на клапан 127, устанавливая его в позицию, в которой трубопровод 69 открывается в атмосферу. В результате этого клапан 130 устанавливается в положение, в котором трубопровод 131 также сообщается с атмосферой. Это приводит воздухораспределитель 133 в позицию, в которой трубопровод 134а соединяет нижнюю полость пневмомембраны 81 с линией,подачи

воздуха 135. Шток 80 пневмомембраны 81 перемещается вверх и подает к присоске 58 следующее изделие.

Одновременно с отключением вакуума копиром 126 последний действует также и на микропереключатель 138, подающий электрический сигнал на реле времени 139, которое через заданный промежуток времеьш включает воздухораспределитель с электропневматическим управле шем 140. Интервал времени до включения воздухораспределителя 140 используется для продвижения изделия 31 цепным транспортером 9 в рабочую зону, где изделие удерживается между фиксатором ПО и поворотным роликом 4 (см. фиг. 2).

При включении воздухораспределителя 140

последний устанавливается в позицию, в которой трубопровод 141 соединяет полость 142 пневмодилиндра 55 с линией подачи воздуха 143. Шток пневмо цилиндра 55 движется вперед, смыкая прижим-ые ролики 6 и зажимая между ними изделие 31, а также действием на тросик 115 оггускает переднюк, часть цепного транспортера 9 и ок;:..г:опа ПО за пределы рабочей поверхности cio:u. . Освобожденное от Еоздействия фиксатора ПО изделие 31 начинает вращаться в рабочей позиции и обрабатываться в процессе вращения инструментом. Изделие 31, вращаясь при обработке, пересекает своей носочной и пяточной частями световой луч фотоэлемента 16. который при этом подает электрические сигналы на счетно-импульсное реле 144. Заданное число импульсов - пересечеиич нз.целием светового луча фотоэлемента, пркво/.: г( а действ--; счетно-импульсное реле 144, которое включгО воздухораспределитель 140, устанавливая ,хО в позицию, в которой трубопровод 145 ссс;шкяот полость 146 пневмоцилиндра 55 с : -;чией подачи воздуха 143. Шток пневмоцилин; , ; 55 перемещается назад, размыкая прижимные ролики 6, а обработанное изделие скатывается по лотку 13 в контейнер 17 (см. фиг. 2). Для удаления изделия после обработки часть стола 15, расположенная около лотка 13, вьшолнена так, чтобы изделие в конце обработки свещивалось над лотком 13 больше, чем наполовину своей длины. Таким образом, при раскрьшании прижимных, роликов 6 изделие 31 под действием собственного веса скатьшается по лотку 13 в контейнер 17. При размыкании прижимных роликов б тросик 115 провисает и передняя часть цепного транспортера 9 с фиксатором ПО возвращается вверх пружиной 117. Повторение рабочих циклов устройства начинается при смыкании прижимных роликов 6 для зажима изделия 31 в рабочей зоне. Смыкая прижимные ролики 6 щток пневмоцилиндра 55 взаимодействует с клапаном 147, устанавливая его в позицию, в которой сжатый воздух из линии 119 направляется в трубопровод 120, что приводит воздухораспределитель 121 в положение, в котором трубопровод 122 соединяет полость 123 пневмоцилиндра 62 с линией подачи воздуха 124. Пневмоцилиндр 62 перемещает присоску 58 к бункеру 8 и т.д. Таким образом ь-зчинается пос.чедовательное повторение р.чоочих циклов устройства. Ддя перезар.чдки бункера 8 необходимо вклю1г;пь клапан 148, который подает сжатый воздух из линии 149 в пневмомембрану 93, при этом последняя с помощью плиты 95 отпирает замковые устройства, вследствие чего п.латформа 88 опускается. Применение предложенного устройства позволит автсматизировать трудоемкий процесс. По расчетал;. лрп обсл ок;гвании трех устройств одним че ювском производительность труда увеличится в 2,5 раза. Формула изобретения 1.Устройство ;тля обрезки заусениц с плоских формованнььч подошв, содержаидее стол ддя укладки подошв, приспособление для подачи подошв в зону обработки, состоящее из бункера и -гранспо;-тера, режущий орган и средство для поворота подошвы при обработке, имеющее прижимные ролики, от.ч и чающееся тем. что, с целью повышения качества обрезки за счет обеспечения касания режущего органа с подошвой по кромке с заусенцами, оно имеет упорный ролик для взаимодействия с боковой поверхностью подошвы, установленный над органом соосно с ним, а прижимные ролики кинематически связаны между собой. 2.Устройство по п. 1, о т д и ч а ю щ е е с я тем, что приспособление для подачн подошв в зону обработки имеет вакуум-присоску, закрепленную с помощью рычага над бункером, а транспортер состоит из двух частей, связанных между собой цепной передачей, причем одна из этих частей установлена посредством качающейся вилки, укрепленной на нижней поверхности стола. Источники информации, принятые ас вщ мание при экспертизе: 1.Авторское видет;дьство СССР № 151948, М. Кл. .4 43 D 87/00, 1Ч62 г. 2.Авторское свидетельство СССР № 113302, М. Кл, А 43 D 54/03, 1957. 3.Патент США N 3384913, кл. 12-87. 1968, 4.Патент США №3493985, кл. 12-8, 1970 (прототип.

Фыг.1

Ф14г.2

Z3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обрезки выпрессовок с формованных деталей низа обуви | 1978 |

|

SU992003A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ И УКУПОРКИ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ | 1970 |

|

SU259355A1 |

| ПОЛУАВТОМАТ ДЛЯ ПОДГОТОВКИ МЕСТА КЛЕЙМЕНИЯ НА | 1973 |

|

SU384515A1 |

| Автоматическая линия для упаковывания штучных изделий в картонные пачки | 1990 |

|

SU1782870A1 |

| АВТО/\^АТИЧЕСКАЯ ЛИНИЯ УПАКОВКИ ИЗДЕЛИЙ | 1973 |

|

SU408741A1 |

| Устройство для установки на печатные платы радиоэлементов, преимущественно поверхностного монтажа | 1988 |

|

SU1777256A1 |

| ЦСЕСОЮЗНДЯП;.TFHTr.>&--- •: V-лij:'p."f^«^^.иотзиа МБ,*С. Б. Алесковский, А. Е. Мордкович, Л. И. Жайворонок и Ф. Н. КапустинМ. Кл. В 65Ь 1/08УДК 66.023:621.798:539. .215(088.8) | 1973 |

|

SU361931A1 |

| Устройство для нанесения клея на кромки обувных деталей из мягких материалов | 1990 |

|

SU1784202A1 |

| Г А •;; . .-.,Г^,,Г^''"^-^^-^^^•.^^•:::л. ^7,'^..„^'^•^'01!:..^ | 1966 |

|

SU181695A1 |

| Устройство для вырубки заготовок из полосового материала | 1981 |

|

SU1011388A1 |

Фиг.З

Фиг. 5

Фиг. -- i- Vi5 4 :5:- г.

& wa.

7C7

Рг/г.в 7 53 52 5/

Б - Б

85

Фиг. 10

Фиг. 12

115

в- 8 112 15

/X ШШ 110

Фиг. 15 15

Г 9

Фиг.16

Авторы

Даты

1977-02-25—Публикация

1975-06-06—Подача