113

Изобретение относится к устройствам для пневматического транспорта и может быть использовано для транспортирования зернистых и кусковых материалов.

Цель изобретения - повьшение на делшости.

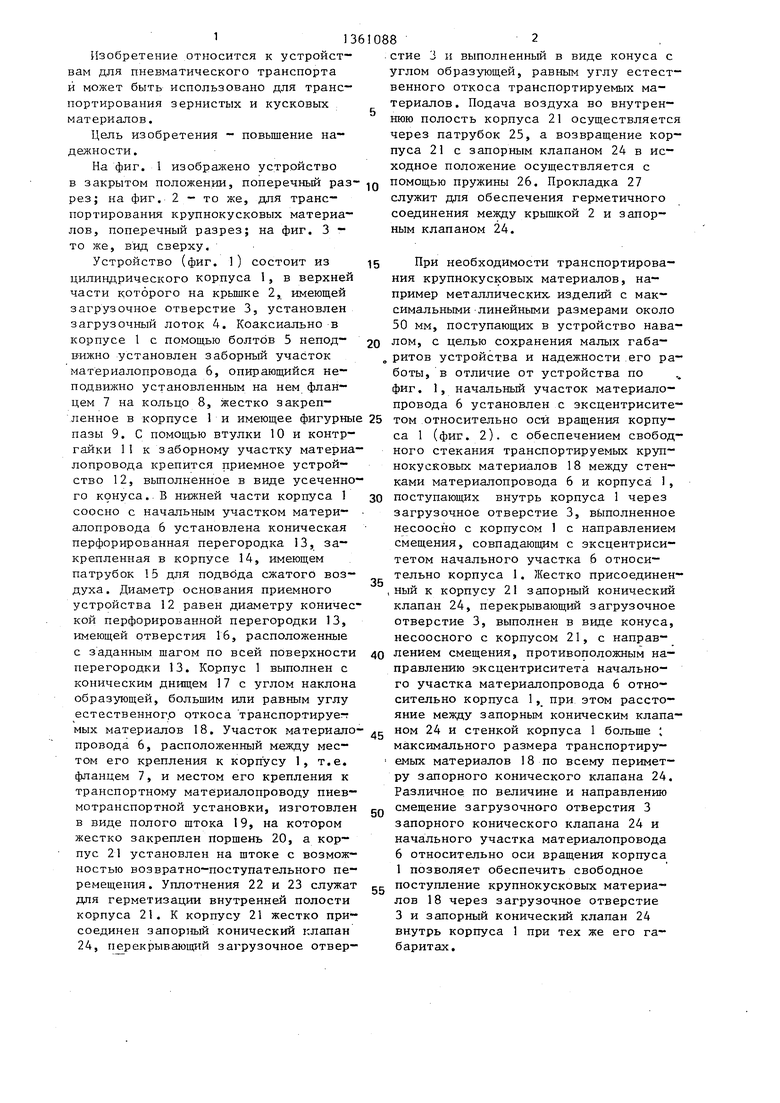

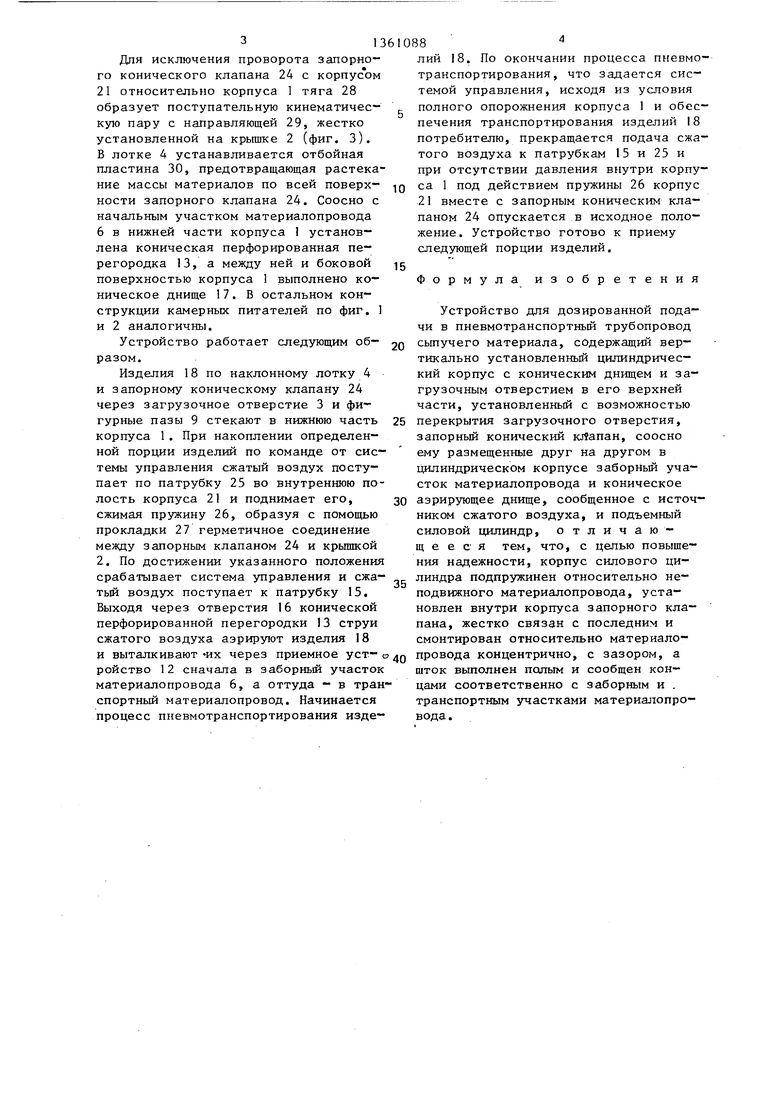

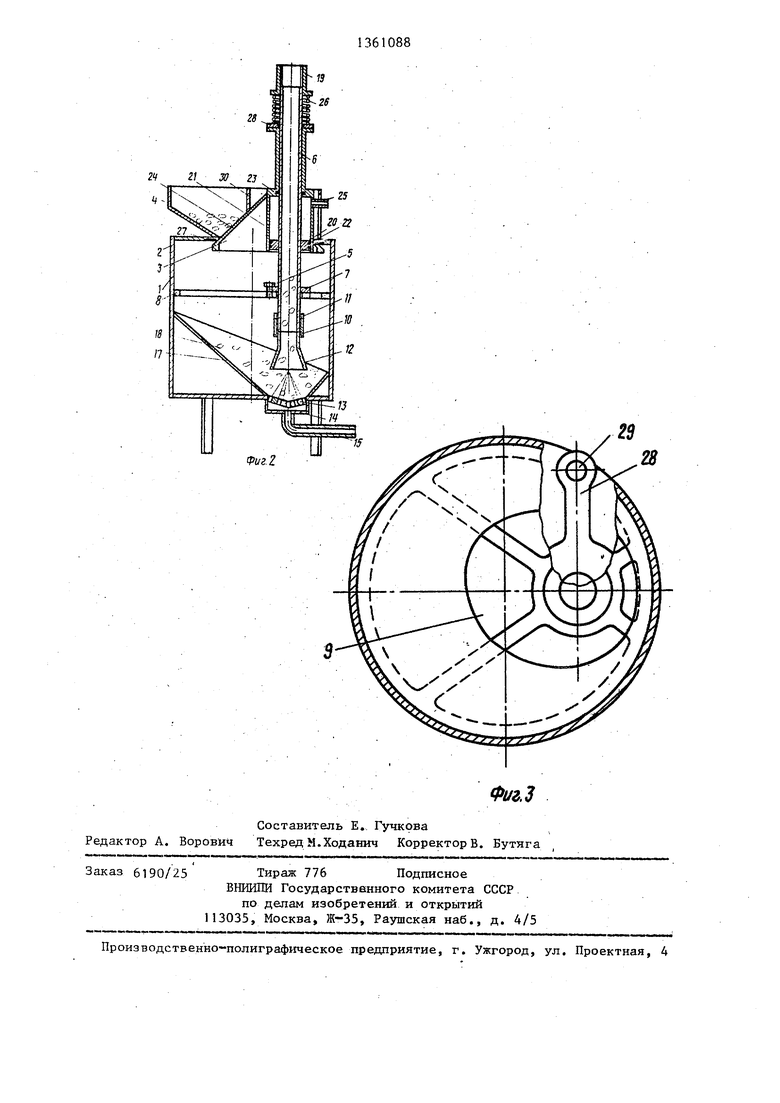

На фиг. 1 изображено устройство в закрытом положении, поперечный раз рез; на фиг. 2 - то же, для транспортирования крупнокусковых материалов, поперечный разрез; на фиг. 3 - то же, вид сверху.

Устройство (фиг. ) состоит из цилиндрического корпуса 1, в верхней части которого на крышке 2, имеющей загрузочное отверстие 3, установлен загрузочный лоток 4. Коаксиально в корпусе 1 с помощью болтов 5 непод- в-ижно установлен заборный участок материа.лопровода 6, опирающийся неподвижно установленным на нем фланцем 7 на кольцо 8, жестко закрепленное в корпусе 1 и имеющее фигурны пазы 9. С помощью втулки 10 и контргайки 11 к заборному участку материа лопровода крепится приемное устройство 12, выполненное в виде усеченного конуса.. В нижней части корпуса 1 соосно с начальным участком матери- алопровода 6 установлена коническая перфорированная перегородка 13, закрепленная в корпусе 14, имеющем патрубок 15 для подвода сжатого воздуха. Диаметр основания приемного устройства 12 равен диаметру конической перфорированной перегородки 13, имеющей отверстия 16, расположенные с заданным шагом по всей поверхности перегородки 13. Корпус 1 выполнен с коническим днищем 17 с углом наклона образующей, большим или равным углу естественног.о откоса транспортирует: мых материалов 18. Участок материало провода 6, расположенный между местом его крепления к корпусу 1, т.е. фланцем 7, и местом его крепления к транспортному материалопроводу пнев- мотранспортной установки, изготовлен в виде полого штока 19, на котором жестко закреплен поршень 20, а корпус 21 установлен на штоке с возможностью возвратно-поступательного перемещения. Уплотнения 22 и 23 служат для герметизации внутренней полости корпуса 21. К корпусу 21 жестко присоединен запорный конический клапан 24, перекрываюш;ий загрузочное отвер-

0882

стие 3 и выполненньш в виде конуса с углом образующей, равным углу естественного откоса транспортируемых материалов. Подача воздуха во внутреннюю полость корпуса 21 осуществляется через патрубок 25, а возвращение корпуса 21 с запорным клапаном 24 в исходное положение осуществляется с

помощью пружины 26. Прокладка 27 служит для обеспечения герметичного соединения между крышкой 2 и запорным клапаном 24.

5 При необходимости транспортирования крупнокусковых материалов, например металлических, изделий с максимальными-линейными размерами около 50 мм, поступающих в устройство нава0 лом, с целью сохранения малых габа- , ритов устройства и надежности его работы, в отличие от устройства по фиг. 1, начальный участок материало- провода 6 установлен с эксцентрисите-

5 том относительно оси вращения корпуса 1 (фиг. 2). с обеспечением свободного стекания транспортируемых крупнокусковых материалов 18 между стенками материалопровода 6 и корпуса 1,

0 поступающих внутрь корпуса 1 через загрузочное отверстие 3, выполненное несоосно с корпусом 1 с направлением смещения, совпадающим с эксцентриситетом начального участка 6 относительно корпуса 1. Жестко присоединен- ,ный к корпусу 21 запорный конический клапан 24, перекрывающий загрузочное отверстие 3, выполнен в виде конуса, несоосного с корпусом 21, с направ0 лением смещения, противоположным направлению эксцентриситета начального участка материалопровода 6 относительно корпуса 1, при этом расстояние между запорным коническим клапа«g ном 24 и стенкой корпуса 1 больше ( максимального размера транспортиру- емых материалов 18 по всему периметру запорного конического клапана 24. Различное по величине и направлению смещение загрузочного отверстия 3 запорного конического клапана 24 и начального участка материалопровода 6 относительно оси вращения корпуса 1 позволяет обеспечить свободное

gg поступление крупнокусковых материалов 18 через загрузочное отверстие 3 и запорный конический клапан 24 внутрь корпуса 1 при тех же его габаритах.

5

0

Для исключения проворота запорного конического клапана 24 с корпус ом 21 относительно корпуса 1 тяга 28 образует поступательную кинематическую пару с направляющей 29, жестко установленной на крьгапсе 2 (фиг. 3). В лотке 4 устанавливается отбойная пластина 30, предотвращающая растекание массы материалов по всей поверх- ности запорного клапана 24. Соосно с начальным участком материалопровода 6 в нижней части корпуса 1 установлена коническая перфорированная перегородка 13, а между ней и боковой поверхностью корпуса 1 выполнено коническое днище 17. В остальном конструкции камерных питателей по фиг. 1 и 2 аналогичны.

Устройство работает следующим об- разом.

Изделия 18 по наклонному лотку 4 и запорному коническому клапану 24 через загрузочное отверстие 3 и фигурные пазы 9 стекают в нижнюю часть корпуса 1. При накоплении определенной порции изделий по команде от системы управления сжатый воздух поступает по патрубку 25 во внутреннюю полость корпуса 21 и поднимает его, сжимая пружину 26, образуя с помощью прокладки 27 герметичное соединение между запорным клапаном 24 и крьппкой 2. По достижении указанного положения срабатывает система управления и сжатый воздух поступает к патрубку 15. Выходя через отверстия 16 конической перфорированной перегородки 13 струи сжатого воздуха аэрируют изделия 18 и выталкивают их через приемное уст- ройство 12 сначала в заборный участок материалопровода 6, а оттуда - в транспортный материалопровод. Начинается процесс пневмотранспортирования изде

Q 5

5 о Q

5

ЛИЙ 18. По окончании процесса пневмотранспортирования, что задается системой управления, исходя из условия полного опорожнения корпуса 1 и обеспечения транспортирования изделий 18 потребителю, прекращается подача сжатого воздуха к патрубкам 15 и 25 и при отсутствии давления внутри корпуса 1 под действием пружины 26 корпус 21 вместе с запорным коническим клапаном 24 опускается в исходное положение. Устройство готово к приему следующей порции изделий.

Формула изобретения

Устройство для дозированной подачи Б пневмотранспортный трубопровод сьшучего материала, содержащий вертикально установленный цилиндрический корпус с коническим днищем и загрузочным отверстием в его верхней части, установленный с возможностью перекрытия загрузочного отверстия, запорный конический кЛапан, соосно ему размещенные друг на другом в Цилиндрическом корпусе заборньй участок материалопровода и коническое аэрирующее днище, сообщенное с источником сжатого воздуха, и подъемный силовой цилиндр, о тличаю- щ е е с я тем, что, с целью повышения надежности, корпус силового цилиндра подпружинен относительно неподвижного материалопровода, установлен внутри корпуса запорного клапана, жестко связан с последним и смонтирован относительно материалопровода концентрично, с зазором, а шток выполнен поитым и сообщен концами соответственно с заборным и . транспортным участками материалопровода .

2д

28

Фиг,3

Составитель Е. Гучкова Редактор А. Ворович Техред М.Ходанич Корректор В. Бутнга

6190/25

Тираж 776 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пневматического транспортирования и хранения сыпучего материала | 1985 |

|

SU1291510A1 |

| Камерный питатель пневмотранспортной установки | 1979 |

|

SU787309A1 |

| Камерный питатель пневмотранспортной ус-ТАНОВКи | 1979 |

|

SU835910A1 |

| Установка для пневматического транспортирования сыпучего материала | 1991 |

|

SU1789471A1 |

| Камерный питатель нагнетательной пневматической установки для транспортирования сыпучих материалов | 1972 |

|

SU475328A1 |

| СПОСОБ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2418732C2 |

| Установка для пневматического транспортирования сыпучего материала | 1990 |

|

SU1751120A1 |

| Устройство для пневматического опорожнения резервуара с сыпучим материалом | 1989 |

|

SU1678715A1 |

| Камерный питатель пневмотранспортной установки непрерывного действия | 1982 |

|

SU1131795A1 |

| БУНКЕР ЗЕРНОУБОРОЧНОГО КОМБАЙНА С ПНЕВМАТИЧЕСКОЙ ЗАГРУЗКОЙ ЗЕРНА НАГНЕТАТЕЛЬНОЙ СИСТЕМЫ | 2009 |

|

RU2411713C1 |

Изобретение относится к устройствам для пневматического транспорта и может быть использовано для транс портирования зернистых и кусковых материалов. Цель изобретения - повышение надежности. Начальный участок материалопровода 6 выполнен в виде неподвижного полого штока 19 силового цилиндра с закрепленным на нем поршнем 20, а запорный конический i клапан 24 представляет собой подвижный подпружиненный корпус 21, при этом для транспортирования крупнокусковых материалов-начальный участок материалопровода 8 и соосная с ним перфорированная перегородка, загрузочная горловина и запорный конический клапан установлены с различным по величине и направлению смещением относительно оси вращения корпуса. 3 ил. (Л со сь о 00 00 от

| Питатель для сыпучих материалов | 1981 |

|

SU1043083A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| . | |||

Авторы

Даты

1987-12-23—Публикация

1986-04-28—Подача