(54) СПОСОБ ДЕФЕКТАЦИИ ВТУЛОЧНО-РОЛИКОВОЙ ЦЕПИ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТАЯ ЦЕПЬ | 2009 |

|

RU2490530C2 |

| СПОСОБ КОНТРОЛЯ ГОДНОСТИ РОЛИКОВЫХ ЦЕПЕЙ | 2013 |

|

RU2529752C1 |

| ПРИВОДНОЕ СРЕДСТВО И ЦЕПНОЙ ПРИВОД | 2008 |

|

RU2438054C1 |

| Гусеничный движитель с обводом из шарнирно сочлененных металлических траков | 1990 |

|

SU1703538A1 |

| ПРИВОДНАЯ ЦЕПЬ С ОТКРЫТЫМИ ШАРНИРАМИ | 2010 |

|

RU2423633C1 |

| Способ восстановления работоспособности цепной передачи с внутренним расположением звездочек в контуре | 1989 |

|

SU1758314A1 |

| Способ испытания приводных цепей | 1989 |

|

SU1732210A1 |

| ПРИВОДНАЯ ПЛАСТИНЧАТАЯ ЦЕПЬ С ВНУТРЕННИМ ЗАЦЕПЛЕНИЕМ | 2015 |

|

RU2598115C1 |

| Цепь пластинчатая для гидротехнических затворов с дифференциальным шагом | 2022 |

|

RU2794252C1 |

| ЦЕПЬ ПРИВОДНАЯ ПЛАСТИНЧАТАЯ, ИМЕЮЩАЯ ОТКРЫТЫЕ ШАРНИРЫ КАЧЕНИЯ С ЦИЛИНДРИЧЕСКОЙ ФОРМОЙ ЭЛЕМЕНТА ЗАЦЕПЛЕНИЯ | 2009 |

|

RU2472049C2 |

Изобретение относится к диагности ке судовых дизелей и может быть использовано для дефектации втулочнброликовой цепи привода распределительного вала по ее удлинению от износа.

Известен способ дефектации втулочko-роликовой цепи по ее удлинению от износа, заключающийся в том, что снимают цепь со звездочек, натягивают ее заданной нагрузкой, определяют фактическое увеличение параметра состояния цепи относительно номинального и сравнивают его с предельным, в качестве .параметра состояния измеряют длину участка цепи, состоящего из определенного количества звеньев, вычисляют фактическое удлинение этого участка по отношению к расчетной длине такого же коли-чества звеньев, имекяцих номиналь«ый шаг, и для определения годности .цепи полученное фактическое удлинение сравнивают с предельным. При этом количество звеньев измеряемого участка выбирают равным 35-50 в зависимости от номинального шага цепи 1.

Однако при этом способе требуется выполнение большого объема работ изза необходимости полной разборки цепной передачи. Кроме того, невозможно Обнаружить отдельные изношенные звенья, достигшие предельного удлинения, если в измеряемом участке цепи остальные звенья имеют незначительный износ.

Известен также способ дефектации втулочно-роликовой цепи судового дизеля по ее удлинению от износа,

10 включающий определение фактического увеличения параметра состояния цепи относительно номинального и сравнение его с предельным. При осуществлении способа вскрывают кожух цепной пере15дачи, валоповоротным механизмом проворачивают закрепленную на коленчатом валу ведущую звездочку для натяжения рабочим усилием (ведомая звездочка распределительного вала находится

20 под нагрузкой, действующей на распределительный вал) и установки в удобное положение измеряемого участка цепи, измеряют непосредственно в картере длину прямого участка цепи,

25 состоящетхэ из определенного количества, звеньев, .и вычисляют фактическое удлинение этого участка по отношению к расчетной длине такого же количества звеньев, имеющих номинальный шаг.

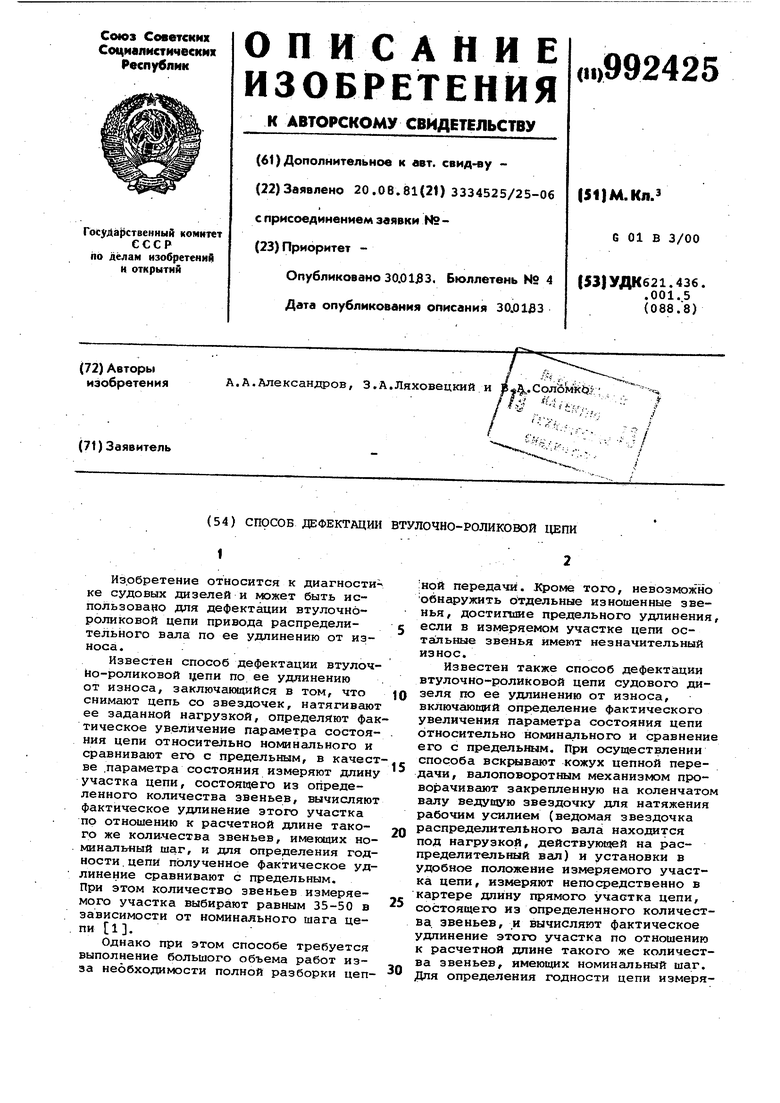

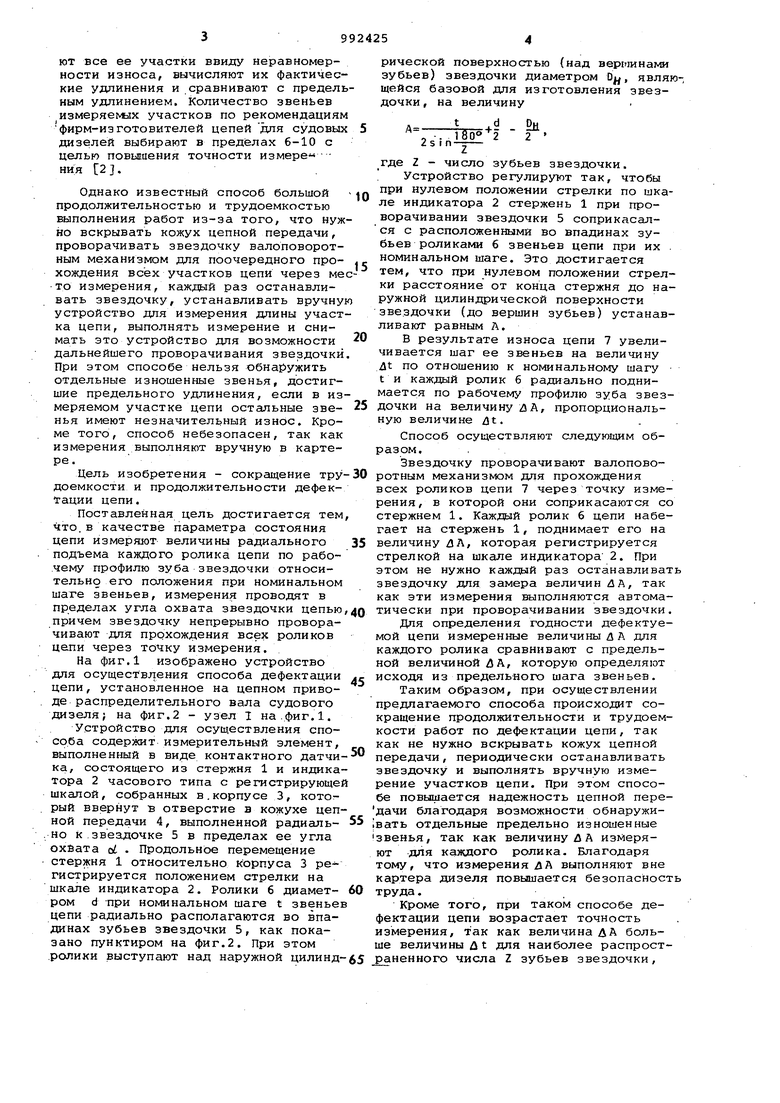

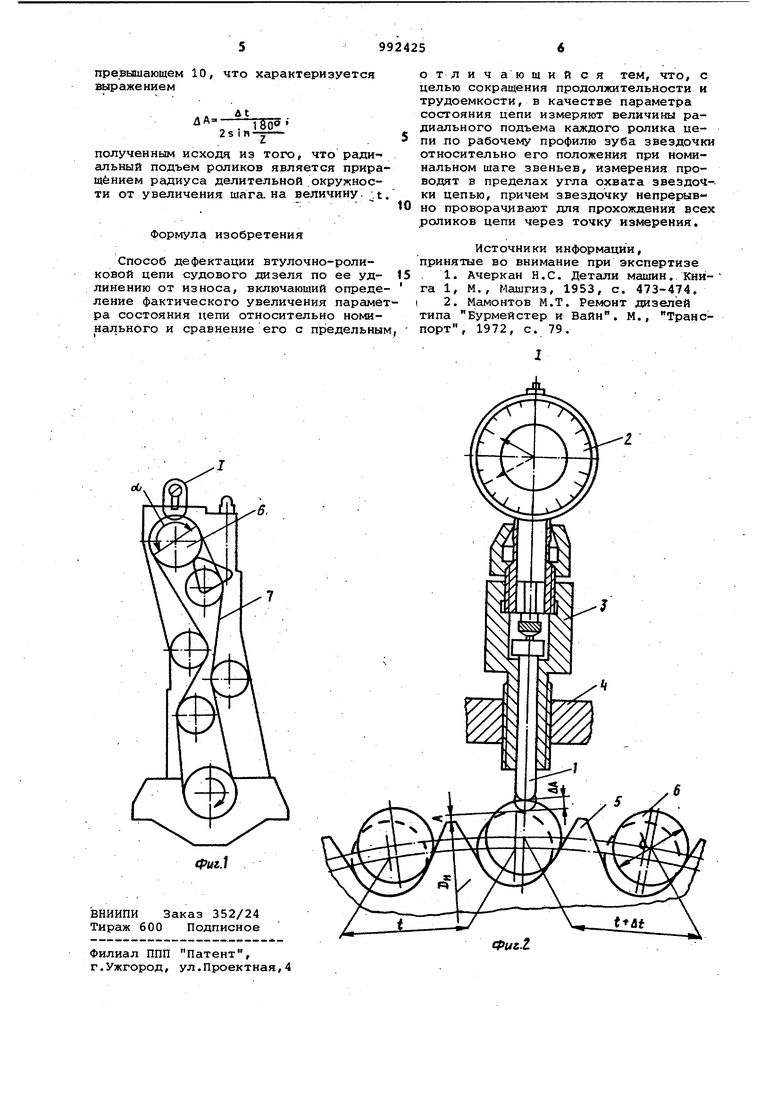

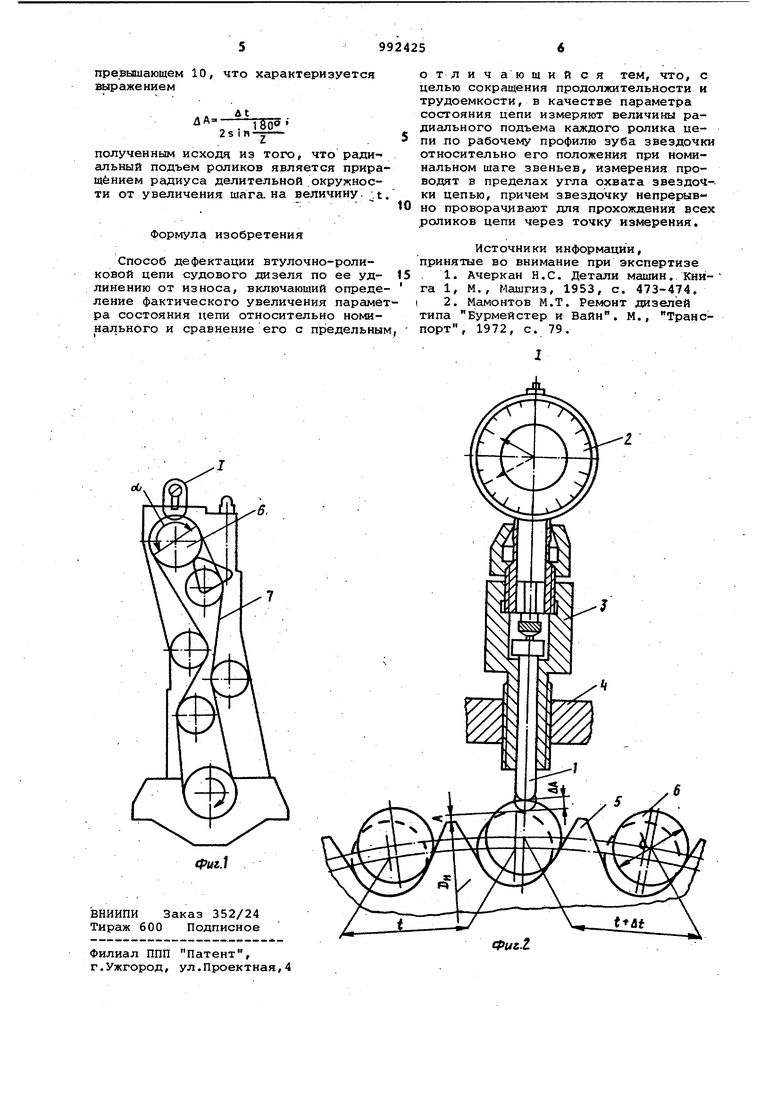

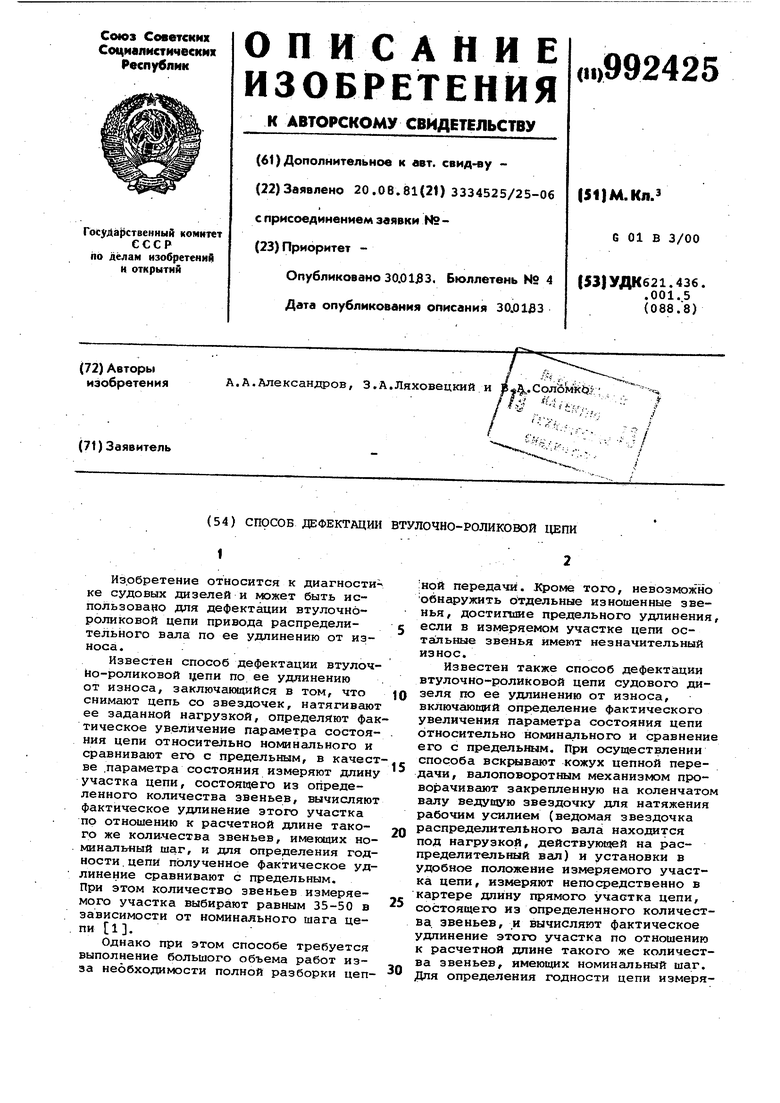

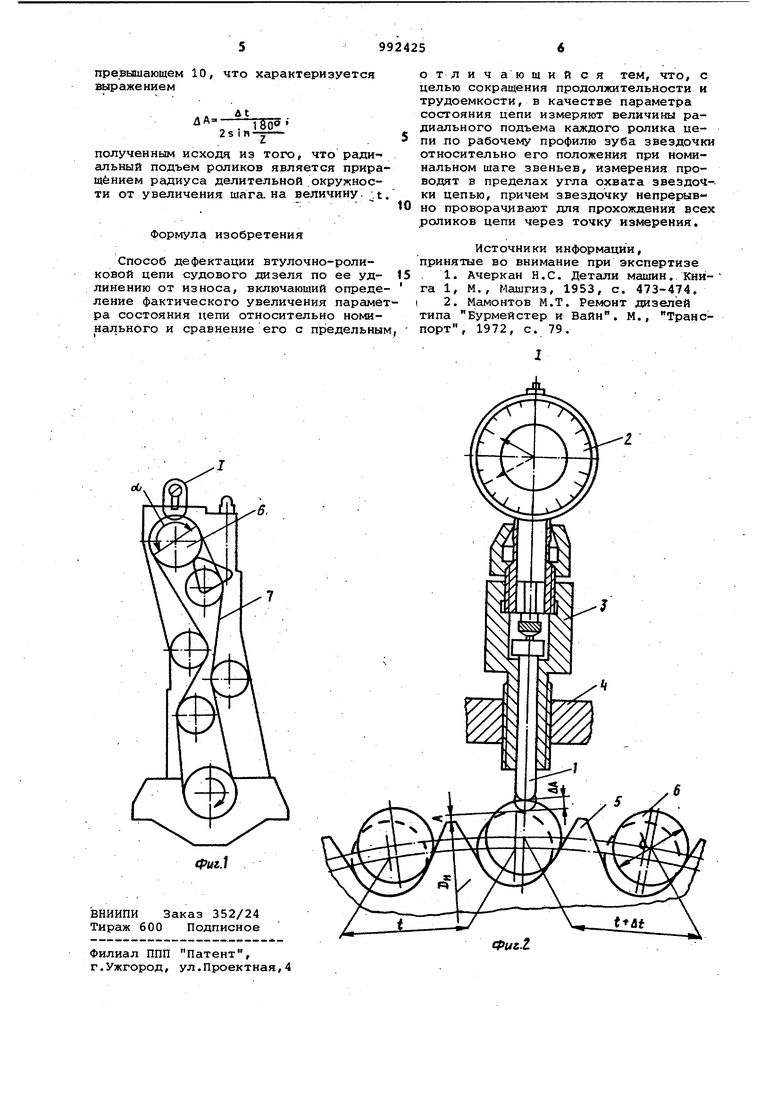

30 Для определения годности цепи измеряют все ее участки ввиду неравномерности износа, вычисляют их фактические удлинения и сравнивают с предель ным удлинением. Количество звеньев измеряемых участков по рекомендациям фирм-изготовителей цепей для судовых дизелей выбирают в пределах 6-10 с целью повыгиения точности измере« ния 2. Однако известный способ большой продолжительностью и трудоемкостью выполнения работ из-за того, что нуж но вскрывать кожух цепной передачи, проворачивать звездочку валоповоротным механизмом для поочередного прохождения всех участков цепи через ме то измерения, каждый раз останавливать звездочку, устанавливать вручну устройство для измерения длины участ ка цепи, выполнять измерение и снимать это устройство для возможности дальнейшего проворачивания звездочки При этом способе нельзя обнаружить отдельные изношенные звенья, достигшие предельного удлинения, если в из меряемом участке цепи остальные звенья имеют незначительный износ. Кроме того, способ небезопасен, так как измерения выполняют вручную в картере. Цель изобретения - сокращение тру доемкости и продолжительности дефекТации цепи. Поставленная цель достигается тем что.в качестве параметра состояния цепи измеряют величины радиального подъема каждого ролика цепи по рабочему профилю зуба звездочки относительно его положения при номинальном шаге звеньев, измерения проводят в пределах угла охвата звездочки цепью причем звездочку непрерывно проворачивают для прохождения всех роликов цепи через точку измерения. На фиг.1 изображено устройство для осуществления способа дефектации цепи, установленное на цепном приводе распределительного вала судового дизеля; на фиг.2 - узел I на.фиг.1. Устройство для осуществления способа содержит измерительный элемент, выполненный в виде контактного датчи ка, состоящего из стержня 1 и индика тора 2 часового типа с регистрирующе шкалой, собранных в.корпусе 3, котогрый ввернут Б отверстие в кожухе цеп ной передачи 4, выполненной радиально к.звеадочке 5 в пределах ее угла охвата oL Продольное перемещение стержня 1 относительно корпуса 3 регистрируется положением стрелки на шкале индикатора 2. Ролики 6 диаметром d при номинальном шаге t звенье цепи радиально располагаются во впадинах зубьев звездочки 5, как показано пунктиром на фиг.2. При этом .ролики выступают над наружной цилинд рической поверхностью (над вершинами зубьев) звездочки диаметром 0, являющейся базовой для изготовления звездочки , на величину i,r-+ - И 2 где Z - число зубьев звездочки. Устройство регулируют так, чтобы при нулевом положении стрелки по шкале индикатора 2 стержень 1 при проворачивании звездочки 5 соприкасался с расположенными во впадинах зубьев роликами 6 звеньев цепи при их номинальном шаге. Это достигается тем, что при нулевом положении стрелки расстояние от конца стержня до наружной цилиндрической поверхности звездочки (до вершин зубьев) устанавливают равным Л. В результате износа цепи 7 увеличивается шаг ее звеньев на величину dt по отношению к номинальному шагу t и каждый ролик 6 радиально поднимается по рабочему профилю зуба звездочки на величину А, пропорциональную величине ut.. . Способ осуществляют следующим образом. Звездочку проворачивают валоповоротным механизмом для прохождения всех роликов цепи 7 через точку измерения, в которой они соприкасаются со стержнем 1. Каждый ролик б цепи набегает на стержень 1, поднимает его на величину л Л, которая регистрируется стрелкой на шкале индикатора 2. При этом не нужно каждый раз останавливать звездочку для замера величин /ЗА, так как эти измерения выполняются автоматически при проворачивании звездочки. Для определения годности дефектуемой цепи измеренные величины и А для каждого ролика сравнивают с предельной величиной ДА, которую определяют исходя из предельного шага звеньев. Таким образом, при осуществлении предлагаемого способа происходит сокращение продолжительности и трудоемкости работ по дефектации цепи, так как не нужно вскрывать кожух цепной передачи, периодически останавливать звездочку и выполнять вручную измерение участков цепи. При этом способе повышается надежность цепной передачи благодаря возможности обнаружи|вать отдельные предельно изношенные звенья, так как величину л А измеряют для каждого ролика. Благодаря тому, что измерения ЛА выполняют вне картера дизеля повышается безопасность труда. Кроме того, при таком способе дефектации цепи возрастает точность измерения, так как величина ДА больше величины л t для наиболее распространенного числа Z зубьев звездочки.

Авторы

Даты

1983-01-30—Публикация

1981-08-20—Подача