Изобретение относится к производству технического углерода, а именно к получению сажевых паст, которые предназначены для использования в производстве лаков, красок, наполненных пластических масс резины, а также в полиграфии, текстильной, целлюлозно-бумажной, кожевенной и легкой отраслях промышленности.

Важнейшими техническими задачами в технологии изготовления сажевых .паст являются повышение концентрации сажи и снижение вязкости пасты, что повышает возможности их использования.

Известен состав l сажевой пасты, содержащей, мае.ч.: сажа 100, вазелиновое масло 250-500.

Однако данный состав имеет высокую вязкость (10° +10 сП при 25 С), что объясняется склонностью мелких частиц сгики к накоплению статических электрических зар)дов, способствуюпщх агрегированию частиц в неполярной среде с потерей текучести пасты.

Эта склонность тем выше, чем более вязка дисперсионная среда.

Высокая вязкость системы сажамасло не позволяет получать достаточно концентрированные сажевые пасе ты (выше 20 мас.%), что затрудняет практическое их использование.

Известно, что при изготовлении композиций, включающих лиофильные связующие и сажу, используют грануfО лироваяный технический:углерод 2.

Однако недостатками его использования являются плохая диспергируемость технического углерода в полимерах и органических растворителях, а также неудовлетворительные сани5 тарно-гигиеняческие условия труда.

Наиболее близким к предлагаемому по технической С1пцности и достигаемому эффекту является состав t3 са20жевой пасты, включакхций сажу, дисперсионную среду (нелетучий углеводород, например ксилол) и диспергатор (карбодиимндную смолу).

В пересчете на массовые части из25вестный состав содержит: пигмент Юр, дисперсионная среда 100-3000 и диспергатор 200-3000.

Указанный состав может содержать значительные количества сажи - до

30 25-40 мас.%.

В случае применения в качестве исперсионной среды сухого ксилола арбодиимидная смола является удоветворительным диспергат эром сажеой пасты. Однако в случае наличия статочной влаги (свыше 0,3 мас.%) ксилоле наблюдается резкое повыение вязкости сажевой пасты.

В случае использования в сажевой асте более вязких жидких углеводоодов, чем ксилол, например минеральных масел, недостаточная диспергирующая способность карбодиимидной смолы проявляется уже в случае аличия в них следов влаги.

Практически не удАется при приенении технических минеральных масел снизить вязкость пасты с содер жанием сажи 25-40 мас.% ниже 10 сП при комнатной температуре.

Кроме того, указанный состав характеризуется недостаточной агрегативной устойчивостью пасты, что, как следствие, вызывает нежелательное осаждение пигмента на технологическом оборудовании.

Цель изобретения - снижение вязкости и повышение агрегативной устойчивости состава.

Поставленная цель достигается тем, что состав сажевой пасты,включающий сажу, дисперсионную среду и диспергатор, в.качестве диспергатора содержит сополимер бутадиена и винилового мономера, выбранного из группы, содержащей акриловую кислоту, метакриловую кислоту, нитрил акриловой или метакриловой кислот, смесь нитрила акриловой кислоты с метакриловой кислотой, с.молеку1лярной массой 3000-30000 и содержа:нием винилового мономера 5-40 мас.% при следующем соотношении компо,нентов, мае.ч.:

Сажа100

Дисперсионная среда 150-300 Сополимер бутадиена и винилового мономера0 1-10Состав сажевой пасты в количестве дисперсионной среды содержит преимущественно минеральное масло

В качестве минерального масла используют индустриальные, веретенное, вазелиновое и трансформаторное масла.

Однако состав может содержать масло растительного или животного происхождения, например льняное или касторовое, а также жидкие углеводороды, например ксилол. .

В качестве саж могут быть использованы газовые канальные, те1 «ические или печные сажи с удельной поверхностью 10-1000 vr/T, например марок ТГ-10, ПМ-15 Н, ПГМ-33 Н, ПМ-50 Н, ПМ-75 Н, ПМ-100, ПМ-101 Н ПМО-110 Н, ДГ-100 или их смеси.

Уменьшение количества диспергатора ниже 0,1 мае,ч. не приводит к разрушению агломерационных структур при приготовлении пасты и, следовательно, к снижению ее вязкости,

а увеличение количества более

10 мае.ч, не улучшает реологические характеристики пасты, в то же время вызывая ее удорожание.

Применение сополимеров с молекулярной массой менее 3000 вызывает понижение агрегативной устойчивости пасты, а увеличение молекулярной массы выше 30000 приводит к уменьшению растворимости сополимера в минеральном масле и ухудшению свойств пасты.

Применение сополимеров с содержа-, нием винилового мономера менее 5 мас.% повышает вязкость пасты, а более 40 мас.% технически невозможно из-за трудности его получения. Состав сажевой пасты получают следующим образом.

В аппарат с перемешивающим высокоскоростным устройством загружают дисперсионную среду и диспергатор. при 40-80С растворяют диспергатор в дисперсионной среде в течение 1560 мин до его полного растворения. Затем к полученной системе при перемешивании добавляют сажу.

Полученную смесь диспергируют при скорости вращения мешалки 10001500 об/мин, при 80-100 С в течение 2-8 ч до получения пасты со степенью дисперсности 30-70 мкм и перетирают пасту до степени дисперсности 510 мкм известными способами.

Полученную сажевую пасту приведенного выше состава анализируют по величине вязкости на вискозиметре Гепплера при 25-125 с и определяют ее агрегативную устойчивость при 25°С.

Пример 1.В реактор емкостью .3 л, снабженный рубашкой и мешалкой, имеющей скорость вращения 1000 об/мин, загружают 750 г индустриального масла № 20 и 50 г сополимера бутадиена и акрилонитрила с содержанием акрилонитрила 18 мас.%, имеющего молекулярную массу 15000. Нагревают смесь до 80°С при перемешивании в течение 15 мин до растворения сополимера в индустриешьном масле, затем вводят 500 г печной

сажи марки ПМ-101 Н. Полученную смесь диспергируют при скорости вращениямешалки 1000 об/мин при температур в течение 2 ч до получения пасты со степенью дисперсности 30 мкм. Полученную сажевую пасту после охлаждения до комнатной температуры перетирают на краскотерке до степени дисперсности 7 мкм. Готовая паста имеет состав, мае.ч.: сажа 100, индустриальное масло 20

150, сополимер бутадиена и нитрила акриловой кислоты 10. Вязкость пасы, измеренная по вискозиметру Геплера при 25°С, составляет О,3 lOcn,

Для сравнения готовят аналогичную смесь с заменой сополимера бутаиена и винилового мономера на карбодиимидную смолу - продукт взаимоействия гексаметилендиамина с фтаевым ангидридом. Получают сажевую пасту с вязкостью 1,3 сП.

Опыт повторяютj но вместо 750 г загружают 1500 г масла индустриального № 20. Получают состав, мае,ч.: ажа 100, индустриальное масло 300, сополимер бутадиена и нитрила акриовой кислоты 10 с вязкостью 0,5-10 СП, Аналогичный состав с карбодиимидной смолой имеет вязкость 6,310 СП.

Пример 2. Составы сажевых паст готовят аналогично примеру 1, но используют сополимер бутадиена и акриловой кислоты с молекулярной массой 10000 в количестве .0,1 мае,ч. и содержанием акриловой кислоты в сополимере 5 мас.% и вместо индустриального масла I 20 вазелиновое масло. Получают состав с вязкостью 0,35-105 сП, Состав сажевой пасты, полученной известньм способом, имеет вязкость 1,310 сП.

Пример 3, Составы сажевых паст готовят аналогично примеру 1, но используют сополимер бутадиена и метакриловой кислоты с молекулярной массой 12000 и содержанием метакриловой кислоты 5 мас,% и трансформаторное масло. Получают сажевую пасту с вязкостью 0, сП, Состав сажевой пасты, полученный известным способом, имеет вязкость 1,3-10 СП.

Пример 4. Состав сажевойпасты готовят аналогично примеру 1, но используют сополимер бутадиена и метакрилонйтрила 10 мас,%. Получают состав с вязкостью 0,6-10 сП.

Пример 5. Состав сажевой пасты готовят аналогично примеру 1, но используют сополимер бутадиена, акрилонитрила и метакриловой кислоты с молекулярной массой 8000 и содержанием акрилонитрила 26 мас,% и метакриловой кислоты 5 маС.%. Получают состав с вязкостью 1,1-10 сП,

Пример б. В реактор емкостью 3 л, снабженный рубашкой для подогрева иля охлаждения и мешалкой, загружают 750 г ксилола с содержанием остаточной влаги 0,8 вес,%, 25 г сополимера бутадиена и акрилонитрила с молекулярной массой 20000 и содержанием акрилонитрила 40 вес,%, цагревают смесь до 80°С при перемеши1)ании в течение 15 мин, затем вводят 500 г печной сажи марки ПГМ-33 Н.

Полученную смесь диспергируют при течение 2 ч до получения пасты со степенью диспергировгшия 50.мкм. Полученную сажевую пасту после охлаждения перетирают в бисерной мельнице до степени дисперсности 10 мкм. Готовая паста имеет состав, мае.ч. на 100 мае.ч. сажи: сажа 100, ксилол 150, сополимер бутадиена и акрилонитрпла 5 и величину

вязкоети 8,4 «10 сП,

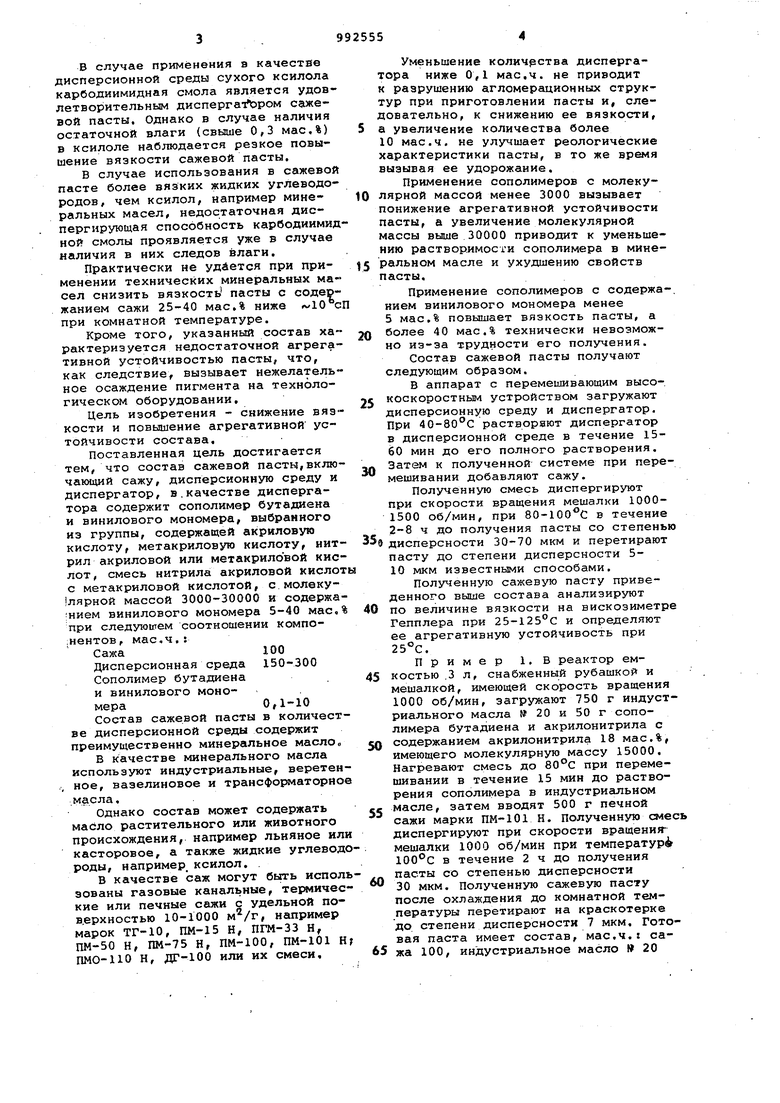

Для сравнения готовят аналогичный еоетав по прототипу, но вместо сополимера используют карбодиимидну смолу. Получают сажевую пасту с вяэкостью 1,4 «105 сП. : В табл,1 приведена агрегативная устойчивость получаемых составов сажевых паст, которую оценивают по количеству осевшей на Дно цилиндра

(емкостью 100 мл) сажн в процентнсм отноигении к общему количеству сажевой пасты, загружаемой в цилиндр (50 г) и выдержанной 100 еут.

Таблица

25

Агрегативная устойчивость предлагаемых составов сажевых паст saвисит от молекулярной массы применяемых сополимеров«. Молекулярная масса Агрегативная уесополимера тойчивбеть 2800 8 3000 0,6 10000 0,5 20000 0,4 30000- .0,3 35000

Данные по агрегативной устойчивости приведены, для сажевых паст состава, мае.ч: сажа 100, масло индустриальное № 20 200, сополимер бутадиена и акрилонитрила 5 (содержание акрилонитрила 26 мас.%}. Применяются сополимеры различной молекулярной массы.

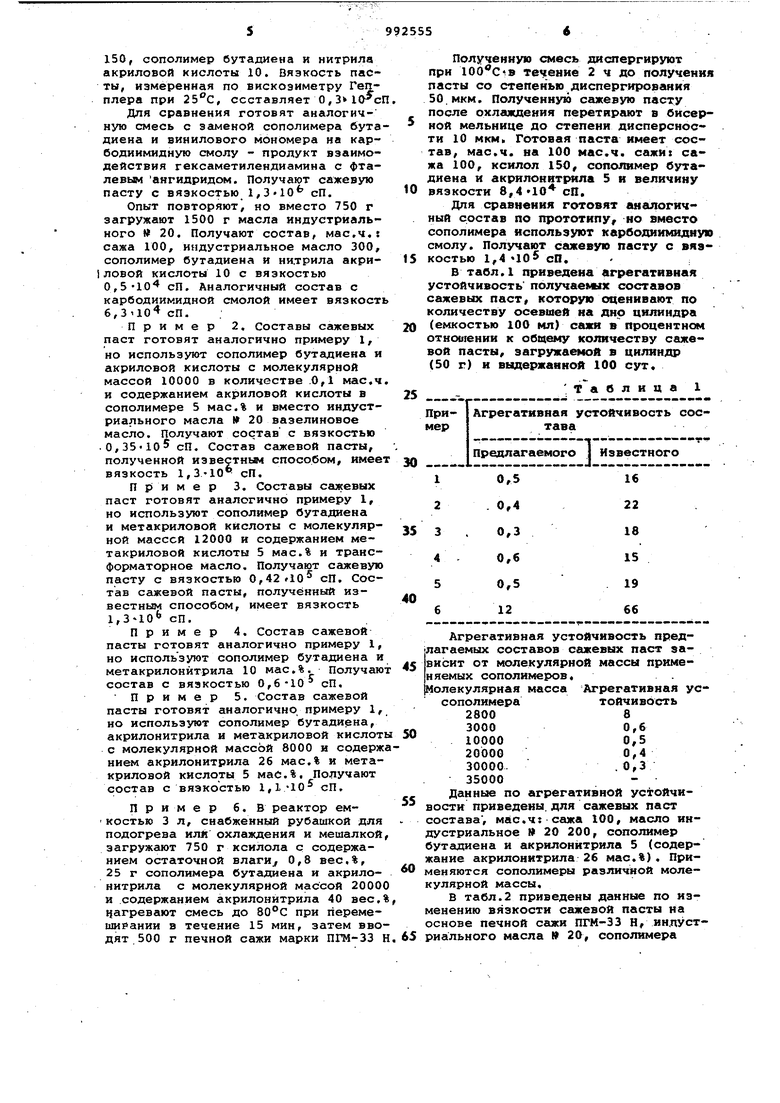

В табл.2 приведены данные по изменению вязкоети сажевой пасты на основе печной сажи ПГМ-33 Н, индустриального масла 1 20, сополимера

бутадиена и акрилонитрила с молекулярной массой 15000 и содержанием акрилонитрила в сополимере 18 мас.% состава, мае.ч. : сажа 10.0, масло индустриальное № 20 150, количество сополимера переменное.

В табл.3 приведены данные по изменению вязкости состава на основе печной сажи ПГМ-33 Н, индустриально масла 20 и сополимера бутадиена и акрилонитрила с молекулярной массой 15000 и различным содержанием акрилонитрила состава, мас.ч.( .сажа 100, масло индустриальное 20 150, сополимер бутадиена и акрилонитрила 5.

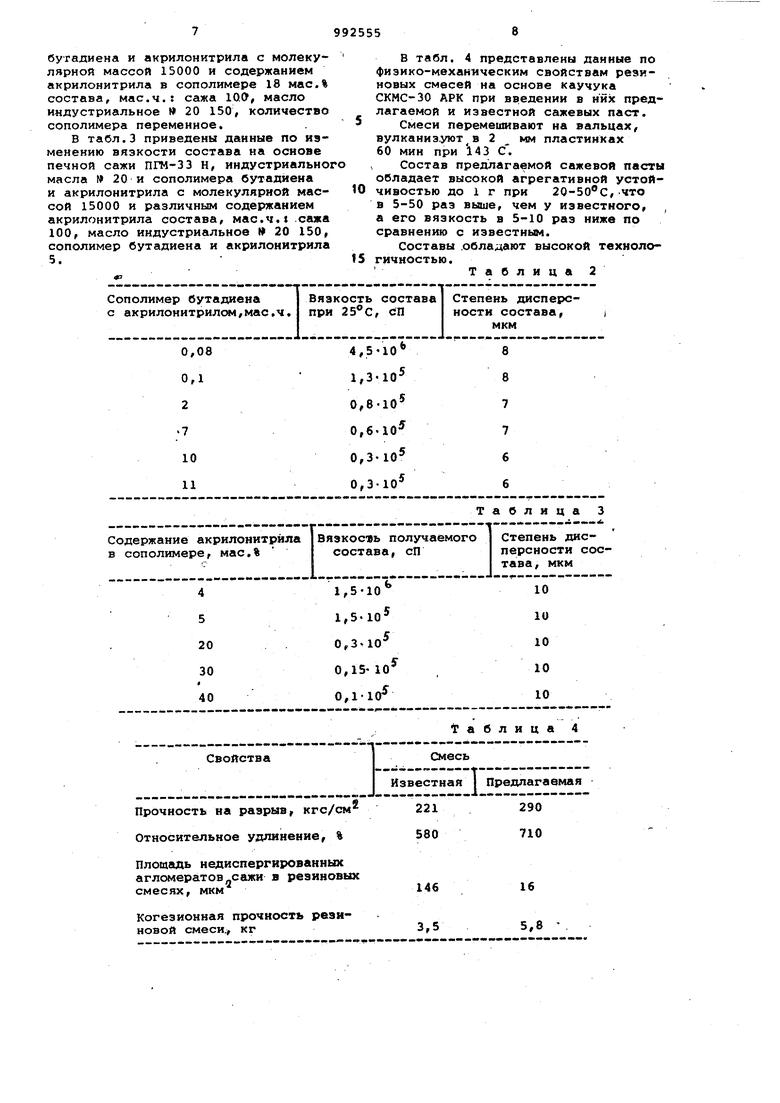

В табл. 4 представлены данные по физико-механическим свойствам резиновых смесей на основе каучука СКМС-ЭО АРК при введении в них предлагаемой и известной сажевых паст.

Смеси перемешивают на вальцах, вулканиз.уют в 2 мм пластинках 60 мин при 143 С.

Состав предлагаемой сажевой пасты обладает высокой агрегативной устойчивостью до 1 г при 20-50С, ЧТО в 5-50 раз выше, чем у известного, а его вязкость в 5-10 раз ниже по сравнению с известным.

Составы .обладают высокой технологичностью. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сажевой пасты | 1981 |

|

SU992559A1 |

| Состав сажевой пасты и способ ее получения | 1980 |

|

SU992557A1 |

| Состав сажевой пасты | 1980 |

|

SU992556A1 |

| Состав сажевой пасты | 1982 |

|

SU1114686A1 |

| Сажевая паста | 1983 |

|

SU1133282A1 |

| Состав сажевой пасты | 1981 |

|

SU975766A1 |

| Способ получения концентрированной сажевой пасты | 1983 |

|

SU1126585A1 |

| Копировальная бумага | 1982 |

|

SU1076318A1 |

| Состав сажевой пасты | 1981 |

|

SU992558A1 |

| Копировальная бумага одноразового использования | 1980 |

|

SU931489A1 |

Площадь недиспергированных агломератов сажи в резиновых смесях, мкм

Когезионная прочность резиновой смеси., кг

16

146

5,8

3,5 Формула изобретения 1. Состав сажевой пасты, включаю тий сажу, дисперсионную среду и диспергатор, отличаюшийс тем, что, с целью снижения вязкости и повышения агрегативной устойчивости состава, он содержит в качест ве диспергатора сополимер бутгшиена и винилового мономера выбранного из группы, содержащей акриловую кис лоту, метакриловую кислоту, нитрил акриловой или метакриловой кислот, смесь нитрила акриловой кислоты с метакриловой кислотой с молекулярно массой 3000-30000 и содержанием винилового мономера 5-40 мас,% при следующем соотношении компонентов, мае.ч.: щийся тем, что в качестве дисперсионной среды он содержит минеральное масло. принятые во внимание при экспертизе ких свойствах смесей углеродных саж с вазелиновым маслом. Доклады АН СССР, т. 105, 1955, О 5, с. 1007, 77. кл. С 09 D 17/00, опублик. 1975 Сажа100 Дисперсионная среда 150-300 Сополимер бутадиена и винилового мономера 0,1-10 2. Состав по п. 1, отличаюИсточники ииформации, 1.Каргин В.А. и др. О механичес2.Углерод технический. ГОСТ 78853.Патент Франции 2258439, (прототип).

Авторы

Даты

1983-01-30—Публикация

1980-12-22—Подача