cm ов

СП 1 Изобретение относится к производ ству технического углерода, а именно к производству сажевых паст которые предназначены для использования в производстве лаков, красок; наполненных пластических Maccj резины, а также в полиграфической, текстильной, целлюлозно-6ума;кной и легкой промышленности, . Известен способ получения сажевой пасты путем смешения минерально го масла и части сажи с последуьэщт добавлением диспергатора перемешиванием смеси до полного его растворения и введением оставшейся сажи Однако введение диспергатора при концентра1щи сажи в смеси нгске 40 мас,% приводит к плохому распределению его в пасте и резко снижает стаЬильность пасты. Кроме того, известным способом невозможн.о получить сажевую пасту с концентрацией вьппе 40 мас.%. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения концентрированной сажевой пасты путем смешения при 30ЭО С сажи минерального масла и дис пергатора полимера на основе бутадиена с мол.мае -5-10 с по следующим |5.испергированием полученной смеси 2j . По указанному способу можно полу чить сажевую пасту с концентрацией 66 мас.%. Однако эта сажевая паста имеет низкую стабильность и недоста точную степень дисперсности., которз невозможно повысить даже при Ю-кра ном пропуске через переточное обору дование. Целью изобретения является повышение степени дисперсности и стабил ности сажевой пасты. Поставленная цель достигается тем, что согласно способу получения концентрированной сажевой пасты путем смешения при повьппенной темпера туре сажи, минерального масла и ди пергатора - полимера на основе бут диена с последующим диспергировани ем полученной смеси, сначала смеши вают минеральное масло и сажу до е концентратщи в смеси 29-39 мас,%. затем при перемешивании вводят сажу до ее концентрации в смеси 4049 мас.% и диспергаторэ после чего добавляют сажу до ее концентрации в смеси 50-66 мас.%. 852 Смешение компонентов сажевой пасты проводят.при 40-100 С. При температуре ниже 40 С вязкость сме..и резко возргкгтает и продолжительность смешения возрастает в 1.5 раза. При температуре выше 100 С паста теряет свою когезионную прочность и позтомз не происходит качественного смешения. Паста получается низкодисперснпй (дисперсность по клину ниже 75 мкм) и неоднородной. Время смешккия на каждой стадии зависит от типа оборудования и числа оборотов рабочих органов смесительной аппаратуры. Так, например, время смешения на первой стадии в дисольвере с числом оборотов мешалки 1440 об/мин составляет 20 мин, а в дисольвере с числом оборотов мешалки 200 об/мин 240 мин, В качестве сажи используют газовые капельные, термические и печные сажи с удельной поверхностью 20-1000 , например, марон: ПГМ-ЗЗН., ПМ-40Н, , ITM-75H, ПМ-ЮО, ДГ-100 с характеристиками представленными в В качестве минерального масла используют индустриальные масла: И-12А, И-20А, И-ЗОА, И-40А веретенное, В качестве диспергатора - полимера на основе бутадиена используют полибутадиены с мол,мае от 710 5 10 (СКД.. СКВ), сополимер бутадиена с пипериленом при соотношении 1:1 и мол.мае. 210з-1 Ю (СКДПН) , сополимер бутадиена и 2-метил-5-винилпиридина с содержанием 2-метил-5виннлпирвдина 5 мас,% и мол.мае. (СКМБП10Ж); сополимер бутадиена и нитрила, акриловой кисло-, ты с содержанием нитрила акрь:ловой кислоты 17-30 кас,% и мол.мае. (СКН-26Ж) , При концентрагтии в снеси на стадии менее 25 мас.% происходит снижение скорости диспер1-ирозания пасты на перетирочном оборуд1: вании вследствие низкой вязкости, а при концентрации сажи в смеси более 39 маСо% при смешении не удается получить гомогенную однородную смесь вследствие высокой вязкости и такую пасту трудно транспортировать по трубопроводу на вторую стадию. При концентрации сажи в смеси на 2-й стадии менее 40 мас.% наблюдается плохое распределение диспергатора в пасте, что объясняется низкой

3

вязкостью пастьи При концентрации

сажи в смеси более 49 мас.% увеличивается время перемешивания, так как увеличивается продолжительность распределения диспергатора в пасте.

Введение сажи в количестве мейее 50 мас,% нецелесообразно. При введении сажи в количестве более 66 мас,% получают вследствие высокой концентрации сажи в смеси концентрат, которьй невозможно перетереть на перетирочном оборудовании до получения пасты.

Введение диспергатора на 2-й стадии объясняется тем, что наилучшее распределение его происходит в сажевой пасте с концентрацией сажи 40-49 мас.%, поскольку она достигается на 2-й стадии. При введ.ении диспергатора на 1-й стадии высокополимерный диспер.гатор невозможно распределить в пасте изза плохого его растворения в минеральном масле. При введении диспергатора на 3-й стадии резко возрастает время перемешивания из-за плохого распределения диспергатора в пасте при высокой концентрации сажи.

Пример 1. В дисольвер емкостью 3 л, оборудованный мешалкой, имеющей скорость вращения 1440 об/ми загружают 1000 г минерального масла индустриальное И-20А, 400 г сажи марки ПГМ-ЗЗН, Смесь перемешивают при 40С в течение 20 мин до получения однородной массы. Получают смесь с концентрацией сажи 29 мас.% и степенью дисперсности 75 мкм.

Полученную смесь выгружают и диспергируют на краскотерке до получения пасты со степенью дисперсности 10 мкм.

Затем 1400 г пасты загружают в лабораторную клеемешалку с 21-образным ротором и емкостью 5 л, добавляют 320 г сажи марки П1М-ЗЗН до ее концентрации в смеси 42 мас.% перемешивают при 40 С в течение 3 мин. Затем в лабораторную клеемешалку вводят 13 гдиспергатора - стереорегулярного полибутадиена-СКД с мол.мае.2-10 и смесь перемешивают в течение 10 мин. Далее в полученную смесь вводят 600 г сажи марки ПГМ-ЗЗН до ее концентрации в смеси 57 мас.% и перемешивают в течение 5 мин до получения однородной массы

65854

Получанкую смесь выгр -яают и ДЕ-;сг;ергиряст на краскотерке до степени дисперсности 3 мкм, котор то определяют по методу клин (ГОСТ

6589-74), S i

линетическзлс. устойчивость полученной сажевой пасты определяют слеДyiOiClJiM обр;.3O,

В дисольЕвр емкостью 2 л, оборудован)ЬЕй мешалАой, имеющей скорость вращения 1440 об/мин, загр жают 500 г сажевой пасты и 500 г минерального масла - индустриальное И-20. При постоянном перемешивании при через каждые 2 ч отбирают пробы на анализ по степени дисперсности из нижней чабти дисольвера и по уменьшению степени дисперсности сажевой пасты оценивают ее кинетическую устойчивость при перемешивании.

Пример 2, Параллельно проводят сопоставительный опыт по получению сажевой пасты согласно способу-прототипу. Б смесительн то аппаратуру емкостью 5 л, загружают 1000 г минерального масла - индустриальное И-20Аз 3 г диспергатора - стереорегулярного полибутадиена - СКД с мол.мае 2 10 и 1320 г сажи мар-ки ПГМ-ЗЗН, что соответствует ее концентрации в смеси 57мас.%. Смесь перемешивают при 40 С в течение 15 мин до получения однородной массы,

5 Затем полученн то смесь выгружают и диспергируют на краскотерке до получения паг.ты со степенью дисперсности 15 мкм (10-кратный пропуск через краскотерку не привел к полу0 чениЕо сажевой пасты со степенью дисперсности ниже 15 мтсм) (табл.1).

Примеры 3-19 представлены в табл.1.

5 Свойства полученных сажевых паст представлены в табЛв25 рецептура сажевой пасты и показатели ее дисперсности по стадиям представлены в табл.3.

0 Как следует из данных, представленных в табл.1-3, использование способа получения концентрированной сажевой пасты по изобретению позволяет повысить степень дисперсное

5 ти сажевой пасты и ее стабиль ность t

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сажевой пасты | 1981 |

|

SU992559A1 |

| Состав сажевой пасты и способ ее получения | 1980 |

|

SU992557A1 |

| Сажевая паста | 1983 |

|

SU1133282A1 |

| Состав сажевой пасты | 1980 |

|

SU992555A1 |

| Состав сажевой пасты | 1981 |

|

SU975766A1 |

| Состав покрытия копировальной бумаги | 1984 |

|

SU1161415A1 |

| Копировальная бумага | 1982 |

|

SU1076318A1 |

| Состав сажевой пасты | 1982 |

|

SU1114686A1 |

| Состав сажевой пасты | 1980 |

|

SU992556A1 |

| Способ получения покрытия копировальной бумаги | 1983 |

|

SU1134394A1 |

СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОЙ САЖЕВОЙ ПАСТЫ путем смешения при повьпленной температуре сажи, минерального масла и диспергатора полимера на основе бутадиена с последчтощим диспергированием полученной смеси, отличающийся тем, что, с целью повышения степени дисперсности и стабильности сажевой пасты, сначала смешивают минеральное масло и сажу до ее концентрации в смеси 29-39 мас.%, затем при перемешивании вводят сажу до ее концентрации в смеси 40-49 мас.% и диспергатор, после чего добавляют сажу до ее концентрации в смеси 50-66 мас.%

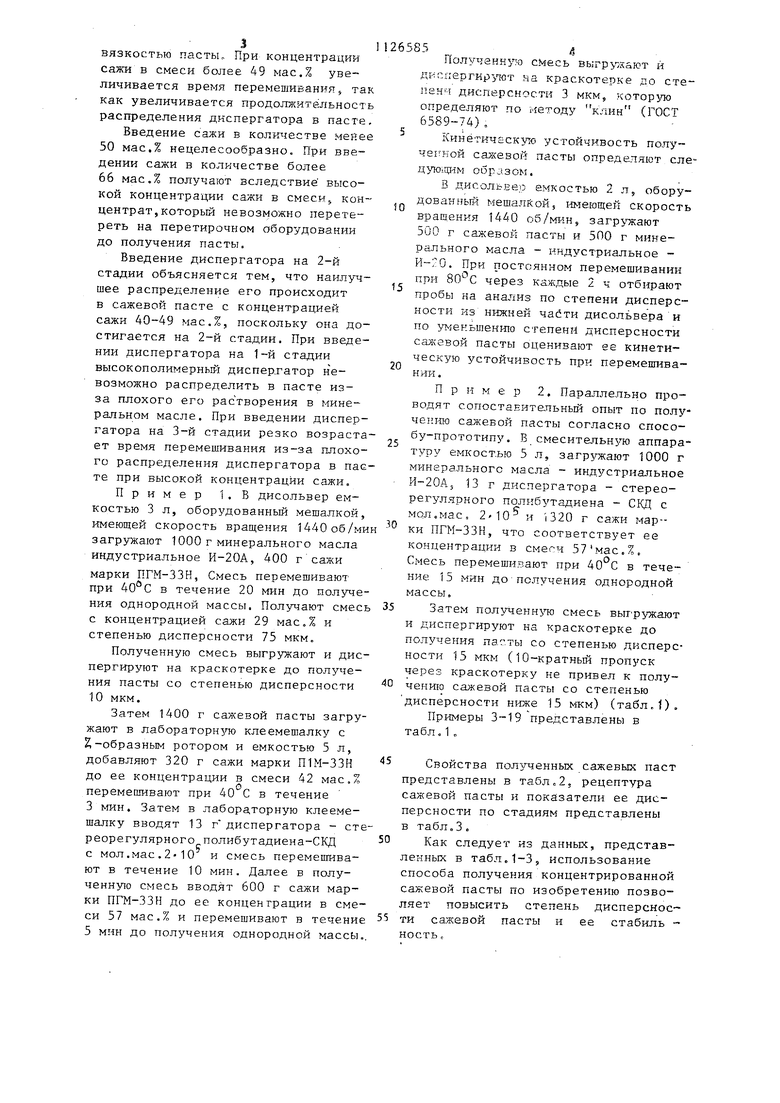

Средний диаметр частиц

Удельная геометрическая поверхность,

Удрлтьная условная поверхность,

Абсорбция дибутилфталата (масляное число), мл/100

Насыпная плотность, г/1000 смз

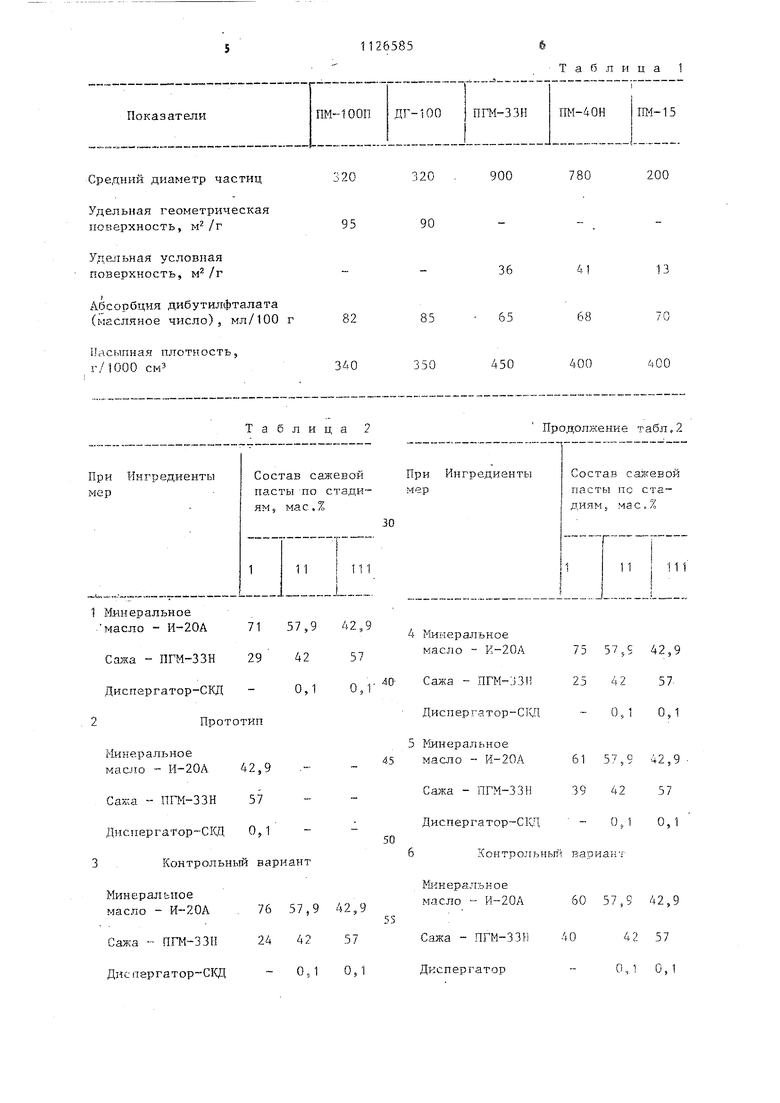

Таблица 2

Минеральное

масло - И-20А42,9

Сая;а - ПГМ-ЗЗН57

Дмспергатор-СВДOjl 3 Контрольньш вариант

Минеральное

масло И-20А. 76 57,9

Саяса ПГМ-ЗЗН24 42

Диспергатор-СВД- 0,J

900

780

200

90

36

41

13

68

65

85

iOO

450

400

350

Продолжение табл.2

61 57,9 42,9 39 4257

0.1 0,1

60 57,9 42,9

40

42 57 0,1 0,1

7 126585

Продолжение

Пр с долбление т аб л „ 2

91126585

-Продолжение табл.2

Диспергатор сополимер бута- 5

диена с 2-метил5-винилпиридином - 0,1 0,1 8 Минеральное

масло И-40А 71 57,9 42,9 Сажа ДГ-100 29 42 57 20 Диспергатор сополимер бутадиена и пиперилена

(скдпн) - 0,1 0,1 ;5

57

15

57

10

Продолжение табл.2

71 57,9 42,9

29 42

0. 1

Таблица 3

12

10

100

100

1;ии сажи

104

Минеральное масло10Сажа20Диспергатор

Минеральное масло20 Сажа25

Диспергатор

Продолжение табл.3

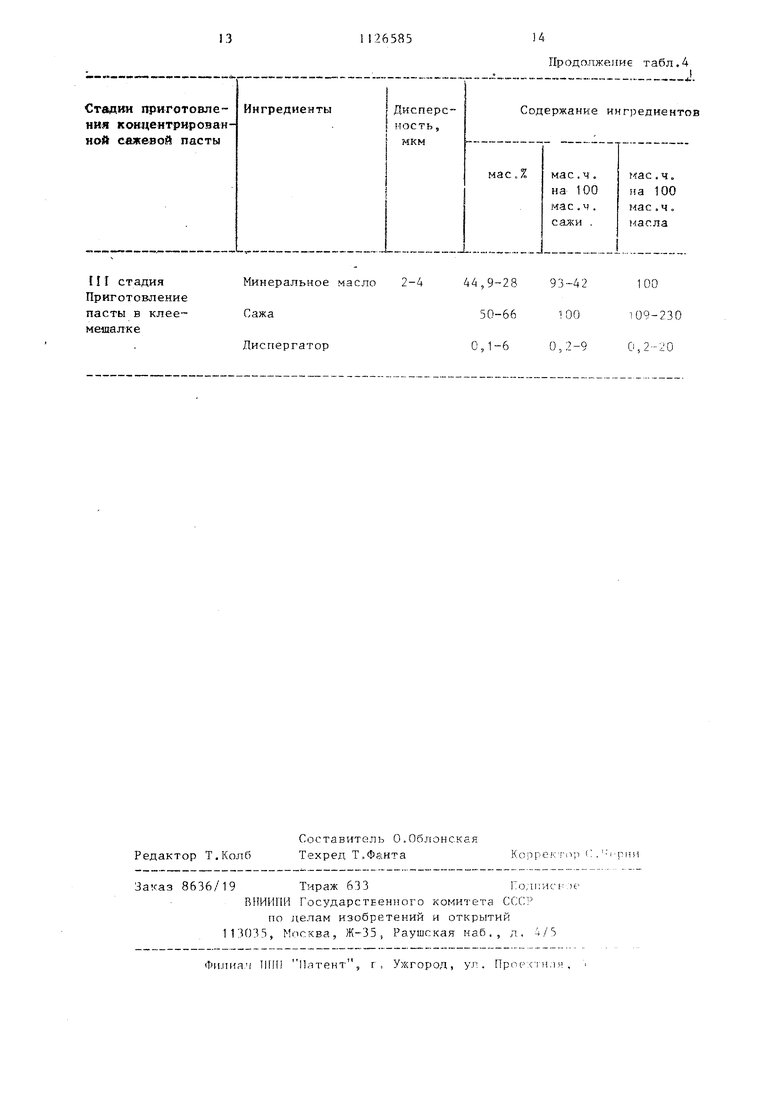

Таблица 4

300-156 100

10033-65

155-94 100

10066-108

0,2-120,2-1Z

Минеральное масло 2-4

Сажа

Диспергатор

Продолжение табл.4

44,9-28 93-42 100

50-66 100 109-230 0,1-6 0,2-9 0,2-20

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав сажевой пасты и способ ее получения | 1980 |

|

SU992557A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав сажевой пасты | 1981 |

|

SU992559A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1984-11-30—Публикация

1983-02-14—Подача