t Изобретение относится к микробио логической промышленности, а именно к способу получения биомассы и депа .рафинизированного компонента моторного топлива. Известен способ получения биомас сы дрожжей и депарафинизированного дизельного топлива, преду.чатривающий двухстадийное аэробное культиви рование дрожжей На первой стадии получают биомассу с высоким выходом, на второй - достигают необхо димой глубины депарафинизации. Известен также способ получения биомассы и депарафинизированного компонента моторного топлива, предусматривающий аэробное культивирование микроорганизмов на питательной среде, содержащей источники азо та, фосфора, минеральные солии неф тяные дистилляты в качестве источника углерода 23, Недостатками известного способа являются невысокий выход, биомассы, а также плохое качество полученного топлива. Цель изобретения - увеличение выхода биомассы и повьшение качества моторного топлива. Указанная цель достигается тем, что в способе получения биомассы и депарафинизированного компонента мо торного топлива, предусматривающем аэробное культивирование микроорганизмов на питательной среде, содержащей источники азота, фосфора, минеральные соли и нефтяные дистиллят в. качестве источника углерода с пос ледующим разделением целевых продук тов, предложено использовать нефтяные дистилляты, содержащие н-алканы Cg-С,, и ароматические углеводщроды в соотношении 1:0,3-3,5, при этом культивирование ведут в проточ ных условиях со скоростью протока 0,15-0,5 ч до достижения остаточной концентрации н-алканов в депара финированном дистилляте 25-50% от исходной. Способ осуществляют следующим образом. Дрожжи родов Candida, Thorulopsi Rhodotorula или бактерии родов,Ваcilus, Micrococcus, Mycobacterium, Pseudomonas, выращивают непрерывным способом в условиях аэрации на водно-минеральной питательной среде содержащей источники азота, фосфора 1 калия, магния и другие необходимые минеральные компоненты. В качестве источника углерода используют искусственную или природную смесь углеводородов, в частности нефтяные дистилляты, выкипающие в пределах 180-400 С, содержащие н-парафиновые и ароматические углеводороды, при соотношении между ними 1:0,3-3.5, Концентрацию источника углерода ь питательной среде поддерживают в пределах 3-35%. Процесс ведут при рН среды 3-9, температуре 28-43 с, скорости разбавления среды 0,15--0,5 ч интенсивности аэрации воздухом в пределах 50300 л/кг 45 до достижения остаточной концентрации н-алканов 25-50% от исходной , Полученную суспензш;) микроорганизмов разделяют, например, сепарацией в присутствии ПАВ, на три фракции: депарафинизированные углеводороды,: водную фазу -и биомассу. Депарафинизированные углеводороды состоят из смеси у леводородов, из которой частично удалены-н-алканы., и содержат в растворенном состоянии вещества жирового характера, содержание которых составляет 051-2.0%. Депарафинизат используют для составления топливных комп.озиций. П р и м е р 1, Дрожжи Candida guilliermondii выращивали непрерывным способ.ом в условиях аэрации в ферментере объемом 200 л на нефтяном дистилляте с пределами вь кипания 220 380°С, содержащем 10,5% н-алкаиов С,..-С, и 36% ароматических углевод(одов - соотношение н-алканы: ароматические углеводороды 1:35 Концентрация н-алкаиов в питательной среде бьша 3, Водно-минеральная среда быпа следзтощего состава, г/л: Гидроокись аммония (22%) Фосфорная кислотз (74%) Хлорид Сульфат магния Сульфат железа Сульфат цинка Сульфат мар1анца Сульфат меди

Процесс вели при скорости разбавления среды 0,2 , интенсивности аэрации 100 л/кг ч, температуре 3234°С и рН среды 4-4,5.

Дрожжевую суспензию, выходившую из ферментера сгущали сначала декантацией, затем сепарацией с ПАВ выделяли биомассу и депарафинизат. Выход биомассы 20 г/л, в пересчете на исходный нефтяный дистиллят 6,25%.

В депарафинизате определяли содержание н-алканов и жироподобных веществ.

Содержание н-алканов в депарафинизате было 4,8%, т.е. степень депарафинизации исходного дистнллята составила 54%. Содержание жироподобных веществ было 4100 мг/л Выделенный депарафинизат подвергали амиачно-водной промывке для удаления кислых продуктов метаболизма и

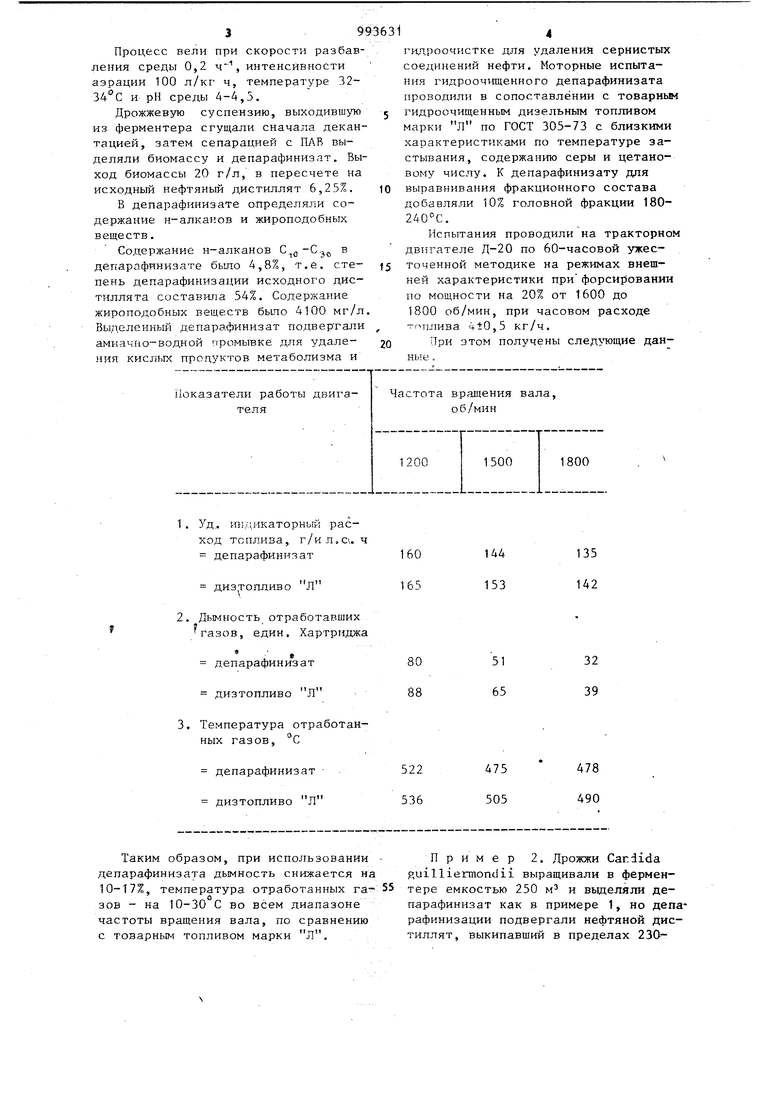

Показатели работы двигателя

гидроочистке для удаления сернистых соединений нефти. Моторные испытания гидpooчvrщeннoгo депарафинизата проводили в сопоставлении с товарны гидроочищенным дизельным топливом марки л по ГОСТ 305-73 с близкими характеристиками по температуре застывания, содержанию серы и цетановому числу. К депарафинизату для выравнивания фракционного состава добавляли 10% головной фракции 180240°С.

Испытания проводили на тракторно двигателе Д-20 по 60-часовой ужесточенной методике на режимах внешней характеристики прифорсировании по мощности на 20% от 1600 до 1800 об/мин, при часовом расходе топлива ч to,5 кг/ч.

При этом получены следующие данные .

Частота вращения вала, об/мин

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИОМАССЫ И ДЕПАРАФИНИЗИРОВАННОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 2004 |

|

RU2266953C2 |

| Способ выращивания микроорганизмов на дизельном топливе с одновременной депарафинизацией его | 1980 |

|

SU843468A2 |

| Способ получения липидов | 1979 |

|

SU839258A1 |

| Способ получения смеси органических кислот | 1979 |

|

SU864783A1 |

| Способ очистки нефтяных депарафинизатов | 1980 |

|

SU888525A1 |

| Способ культивирования дрожжей | 1983 |

|

SU1418337A1 |

| СПОСОБ ПРОИЗВОДСТВА БИОЛ^АССЫ МИКРООРГАПИЗМОВ | 1974 |

|

SU306734A1 |

| ОД И | 1973 |

|

SU367724A1 |

| СПОСОБ ОЧИСТКИ ВОДЫ И ПОЧВЫ ОТ НЕФТЕПРОДУКТОВ | 1990 |

|

RU2014286C1 |

| Способ получения липидов | 1983 |

|

SU1102276A1 |

СПОСОБ ПОЛУЧЕНИЯ БИОМАССЫ И ЛЕПАРАФИНИЗИРОВАННОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА,- предусматривающий аэробное культивирование микроорганизмов на питательной среде, содержащей источники азота, фосфора, минеральные соли и нефтяные дистилляты в качестве источника углерода, с последующим разделением целевых продуктов, отличающийся тем, что, с целью увеличения выхода биомассы и повышения качества моторного топлива, используют нефтяные дистилляты, содержащие н-алканы Cj-Cj2 и ароматические углеводороды в соотношении 1:0,3-3,5, при этом (Л культивирование ведут в проточных условиях со скоростью протока 0,150,5 чдо достижения остаточной концентрации н-алканов в депарафинизированном дистилляте 25-50% от исходсо со ной. 00 Од 00

дизтопливо л

депарафинизат дизтопливо Л

3, Температура отработанных газов, °С

депарафинизат

дизтопливо Л

Таким образом, при использовании депарафинизата дымность снижается на 10-17%, температура отработанных газов - на 10-30 С во всем диапазоне частоты вращения вала, по сравнению с товарным топливом марки Л.

1500

1800

1200

135

144 142 153

32 39

51

80 88 65

478

475 490 505

Пример 2. Дрожжи Candida uilliermondii выращивали в ферментере емкостью 250 м и выделяли депарафинизат как в примере 1, но депарафинизации подвергали нефтяной дистиллят, выкипавший в пределах 230365 С, содержавший 19% н-алканов C 5j-Cjj и 25,5% ароматических угле водородов, соотношение н-алканы: ар матические углеводороды 1:1,3. Концентрация н-алканов в питательной среде была 2,8%, скорость разбавления среды 0,15 ч. После вьзделения депарафннизата содержание н-алканов в нем было 5%, т.е. степень депарафинизации дистиллята составила 74%, Содержание жироподобных веществ 9160 мг/л Обработанный как в примере 1 депарафинизат перегоняли и подвергали каталитической гидроочистке. К гидро Очищенному депарафиниэату - компонен ту моторного топлива добавляли 10% прямогонной фракции 170-235С. Полученное на основе компонента топливо испытывали на полноразмерном дизельном двигателе Д-20 в сопоставлении с товарным гидроочищенным топливом марки Л по ГОСТ 305-73 того же фракционного состава, что и полученное опытное топливо и с аналогичными характеристиками по содержанию серы (0,1%) и цетановому числу (49-51 ед) По данным 60-часовых моторных испыта ний экономичность работы двигателя на опытном .топливе была выше на 6%, Температура отработанных газов ниже на . Количество отложений в камере сгорания и на дншце поршня в 1,75-1,9 раз меньше, чем на топливе марки Л. , Выход биомассы 21 г/л, т.е. 14% в пересчете на исходный нефтяной дистиллят. Пример 3. Бактерии Bacillus megaterium выращивали непрерывным способом в ферментере объемом 30 л при аэрировании среды воздухом на нефтяном дистилляте с пределами выкипания 190-360°С, содержанием 40% н-алканов и 12% ароматических углеводородов - соотношение н-алканы; ароматическое углеводороды 1:0,3. Концентрация .н-алканов в питательной среде 5%, Водно-минеральная среда была следующего состава, г/л Гидроокись аммония (22%) Фосйорная кислота (74%) Хлорид калия Сульфат магния Сульфат железа Сульфат цинка. Сульфат марганца Сульфат меди0,009 Процесс вели при скорости разбавления среды 0,5 , интенсивности аэрации 250 л/кг.ч. Вьщеление депарафинизата осуществляли как в примере 1. Содержание н-алканов в депарафинизате 20%, т.е. степень депарафинизации дцстиллята составила 50%. Содержание жироподобных веществ 2050 мг/л. Депарафинизат обрабатывали как в примере 2 и сравнивали с прямогонным дизельньм топливом марки ДС из зысокопарафинистых нефтей с близкими показателями по температуре застывания и содержанию серы. Экономичность двигателя была зьш1е на 3%, износы колец поршня при краткосрочных испытаниях на двигателе СМД-14 были ниже на 5-8%. Выход биомассы 23 г/л, т.е„ (8,4% в пересчете на исходный нефтяной дистиллят. Таким образом описанный способ позволяет улучшить качество моторного топлива и получить биомассу микроорганизмов с высоким выходом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРОИЗВОДСТВА БИОЛ^АССЫ МИКРООРГАПИЗМОВ | 0 |

|

SU306734A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3560341, кл | |||

| Регулятор давления для автоматических тормозов с сжатым воздухом | 1921 |

|

SU195A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1985-02-15—Публикация

1980-03-11—Подача