(5) СМЕСИТЕЛЬ (ЕГО ВАРИАНТЫ)

| название | год | авторы | номер документа |

|---|---|---|---|

| Закрытый смеситель | 1979 |

|

SU1036239A3 |

| ЧЕТЫРЕХЛОПАСТНЫЕ НЕВЗАИМОЗАЦЕПЛЯЮЩИЕСЯ РОТОРЫ СМЕСИТЕЛЯ ДЛЯ ОБЕСПЕЧЕНИЯ УЛУЧШЕННОГО РАССЕИВАНИЯ И РАСПРЕДЕЛЕНИЯ ПРИ СМЕШИВАНИИ В ЗАКРЫТОМ СМЕСИТЕЛЕ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ С СИНХРОННЫМ ЭЛЕКТРОПРИВОДОМ | 2002 |

|

RU2281153C2 |

| Закрытый роторный смеситель для полимерных материалов | 1979 |

|

SU967268A3 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА | 2018 |

|

RU2698892C1 |

| ПЕРЕМЕШИВАЮЩИЙ РОТОР, МЕСИЛЬНАЯ МАШИНА ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ И СПОСОБ ПЕРЕМЕШИВАНИЯ МАТЕРИАЛОВ | 2010 |

|

RU2472616C1 |

| Ротационный просеиватель со съемным смесителем и смеситель для него | 2022 |

|

RU2799675C1 |

| РОТОР К СМЕСИТЕЛЮ ТИПА «БЕНБЕРИ>& | 1971 |

|

SU292803A1 |

| ЛОПАСТЬ СМЕСИТЕЛЯ СО СЪЕМНЫМ ИЗНАШИВАЮЩИМСЯ ЭЛЕМЕНТОМ | 2006 |

|

RU2392043C2 |

| Ротор "Ахтуба" к смесителю типа "Бенбери | 1983 |

|

SU1109317A1 |

| МЕСИЛЬНЫЙ РОТОР И ЗАКРЫТОЕ МЕСИЛЬНОЕ УСТРОЙСТВО | 2013 |

|

RU2572898C1 |

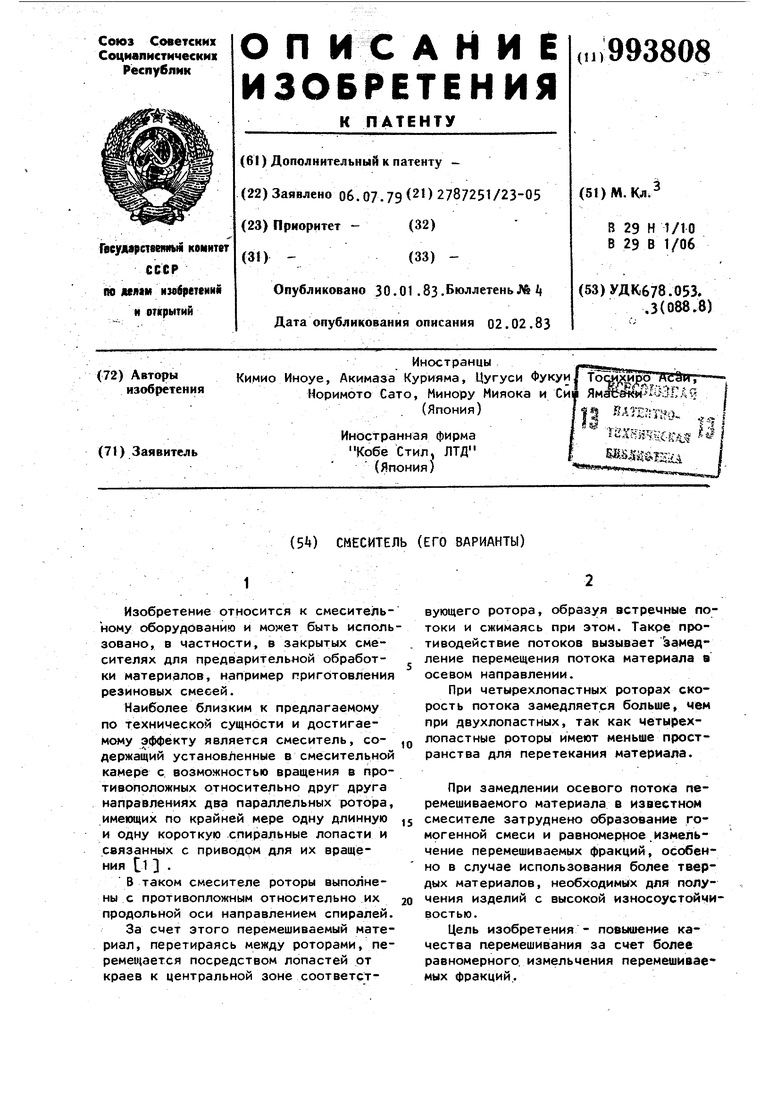

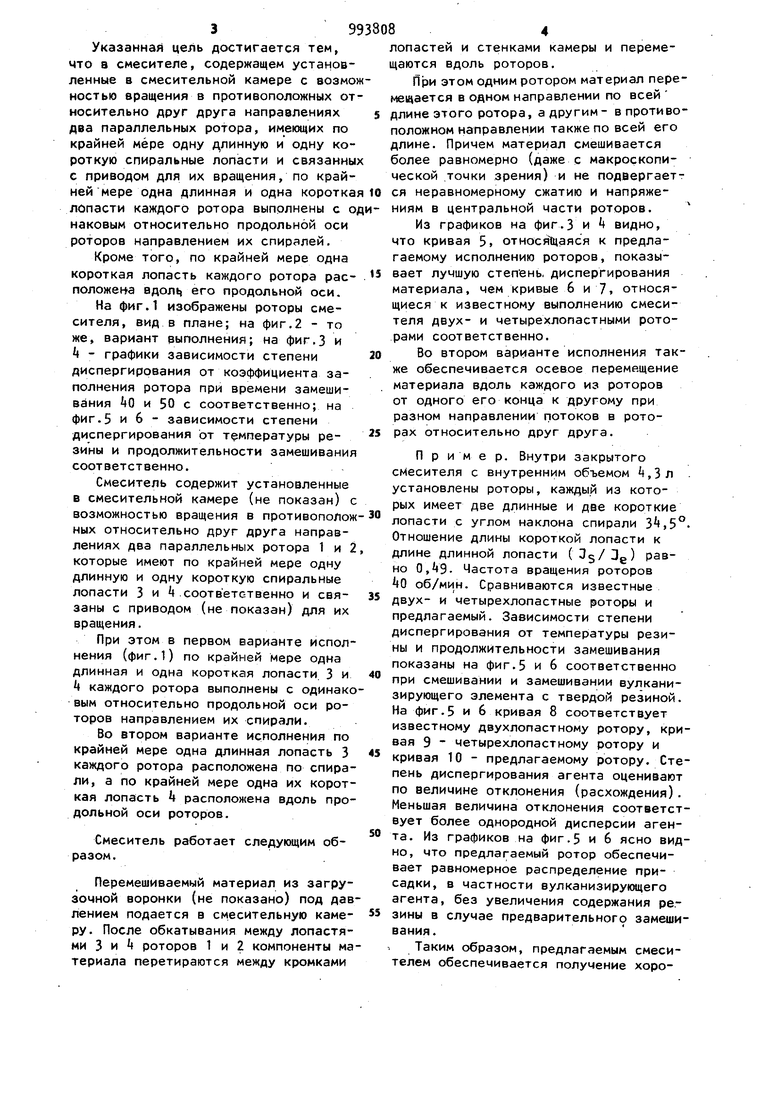

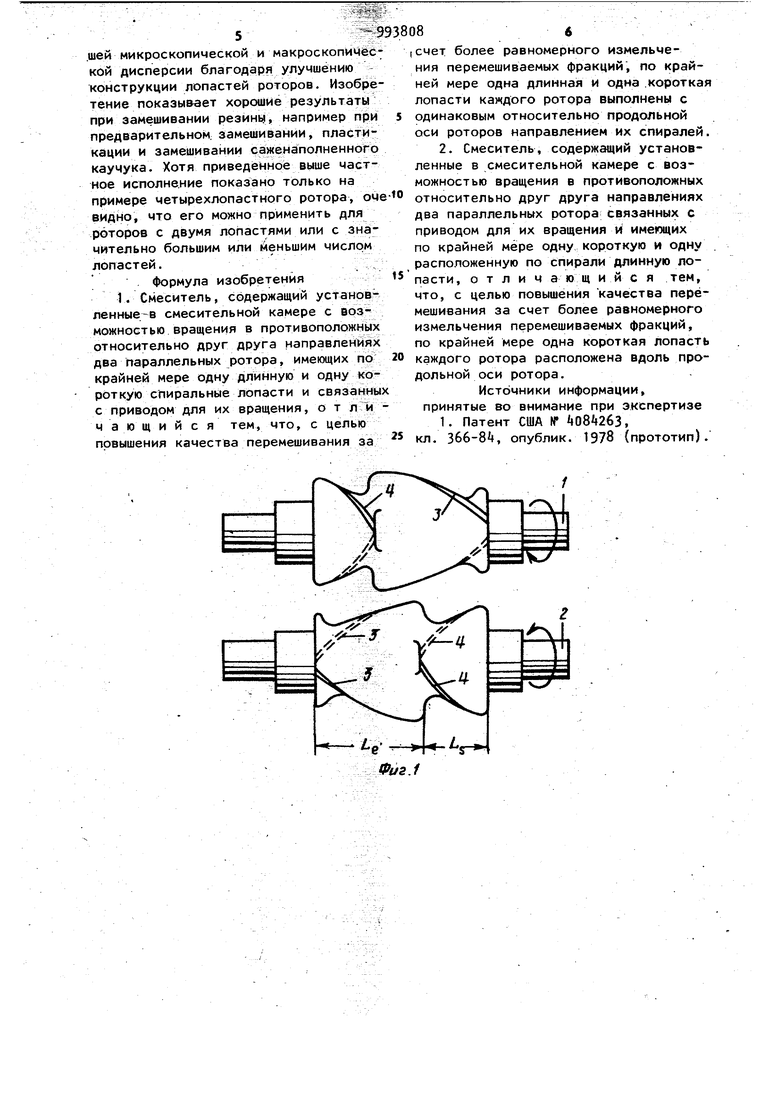

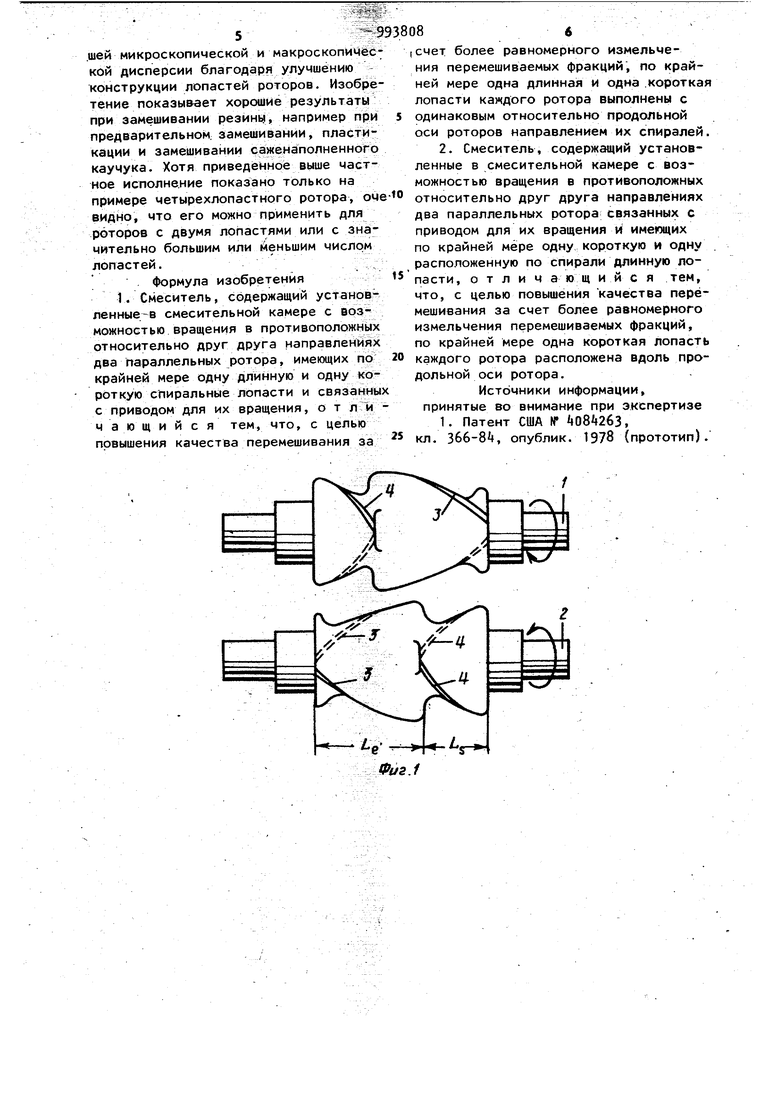

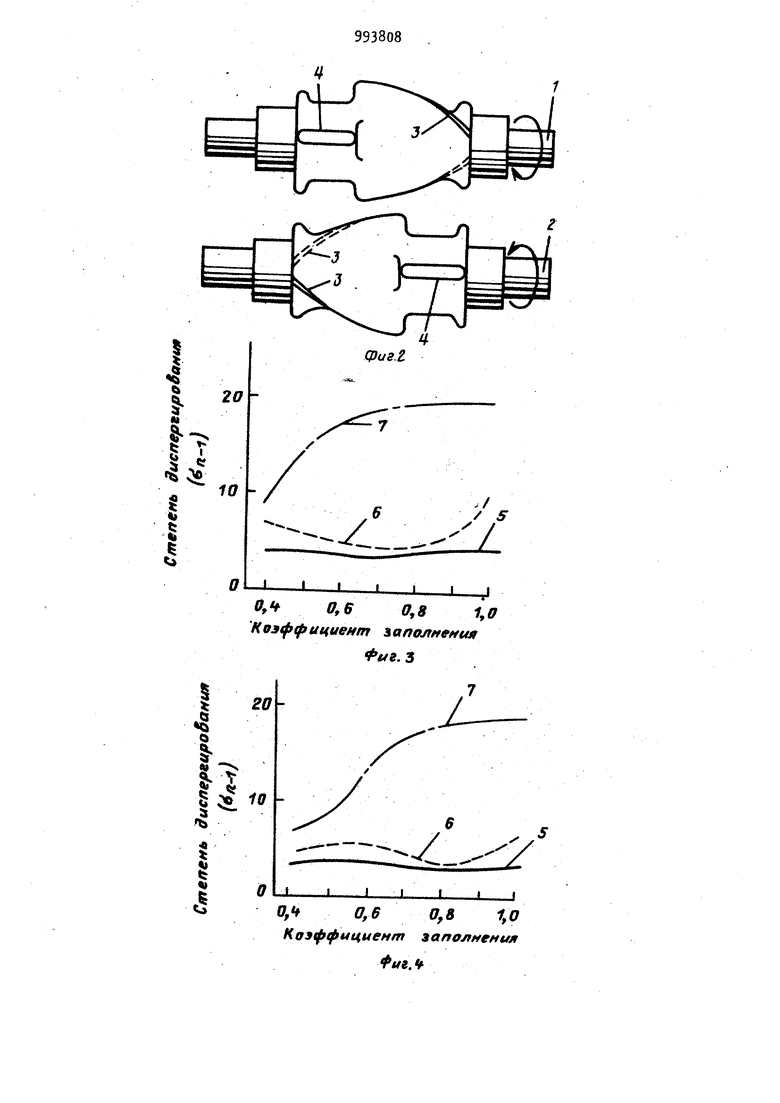

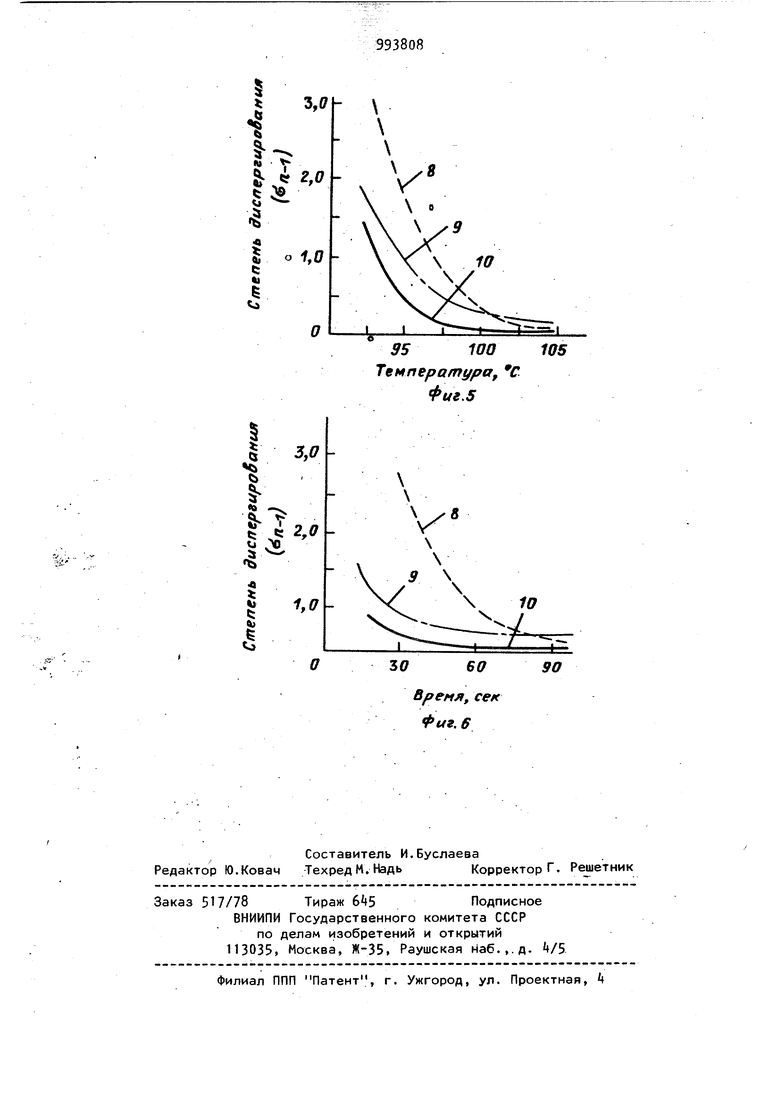

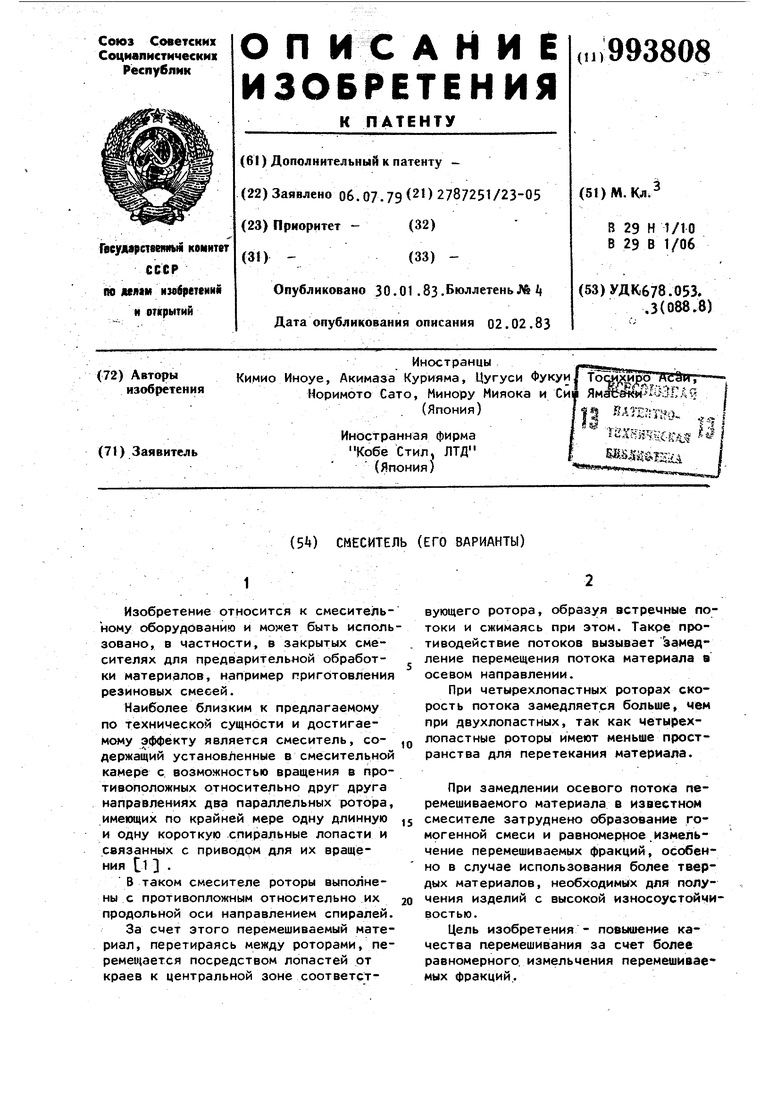

Изобретение относится к смесительному оборудованию и может быть исполь зовано, в частности, в закрытых смесителях для предварительной обработки материалов, например приготовления резиновых смесей. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является смеситель, содержащий установленные в смеситель ной камере с возможностью вращения в противоположных относительно друг друга направлениях два параллельных ротора, имекицих по крайней мере одну длинную и одну короткую спиральные лопасти и связанных с приводом для их вращения t.1 1 В таком смесителе роторы выполнены с противопложным относительно их продольной оси направлением спиралей. За счет этого перемешиваемый материал, перетираясь между роторами, перемещается посредством лопастей от краев к центральной зоне соответствующего ротора, образуя встречные потоки и сжимаясь при этом. Такое противодействие потоков вызывает Замедление перемещения потока материала в осевом направлении. При четырехлопастных роторах скорость потока замедляется больше, чем при двухлопастных, так как четырехлопастные роторы имеют меньше пространства для перетекания материала. При замедлении осевого потока перемешиваемого материала в известном смесителе затруднено образование гомогенной смеси и равномерное.измельчение перемешиваемых фракций, особенно в случае использования более твердых материалов, необходимых для получения изделий с высокой износоустойчивостью. Цель изобретения - повышение качества перемешивания за счет более равномерного, измельчения перемешиваемых фракций. Указанная цель достигается тем, что а смесителе, содержащем установленные в смесительной камере с возможностью вращения в противоположных относительно друг друга направлениях два параллельных ротора, имеющих по крайней мере одну длинную и одну короткую спиральные лопасти и связанных с приводом для их вращения, по крайней мере одна длинная и одна короткая лопасти каждого ротора выполнены с о наковым относительно продольной оси роторов направлением их спиралей. Кроме того, по крайней мере одна короткая лопасть каждого ротора расположена вдолц его продольной оси. На фиг.1 изображены роторы смесителя, вид в плане; на фиг,2 - то же, вариант выполнения; на фиг,3 и k - графики зависимости степени диспергирования от коэффициента заполнения ротора при времени замешивания tO и 50 с соответственно; на фиг.5 и 6 - зависимости степени диспергирования от температуры резины и продолжительности замешивания соответственно. Смеситель содержит установленные в смесительной камере (не показан) с возможностью вращения в противополож ных относительно друг друга направлениях два параллельных ротора 1 и 2 которые имеют по крайней мере одну длинную и одну короткую спиральные лопасти 3 и t .соответственно и связаны с приводом (не показан) для их вращения. При этом в первом варианте исполнения (фиг,1) по крайней мере одна длинная и одна короткая лопасти. 3 и 4 каждого ротора выполнены с одинако вым относительно продольной оси роторов направлением их спирали. Во втором варианте исполнения по крайней мере одна длинная лопасть 3 каждого ротора расположена по спирали, а по крайней мере одна их короткая лопасть k расположена вдоль продольной оси роторов. Смеситель работает следующим образом. Перемешиваемый материал из загрузочной воронки (не показано) под дав лением подается в смесительную камеру. После обкатывания между лопастями 3 и j роторов 1 и 2 компоненты ма териала перетираются между кромками 993 84 лопастей и стенками камеры и перемещаются вдоль роторов. При этом одним ротором материал перемещается в одном направлении по всей длине этого ротора, а другим- в противоположном направлении также по всей его длине. Причем материал смешивается более равномерно (даже с макроскопической точки зрения) и не подвергается неравномерному сжатию и напряжениям в центральной части роторов. Из графиков на фиг.3 и видно, что кривая 5, относя1Щаяся к предлагаемому исполнению роторов, показывает лучшую степень, диспергирования материала, чем кривые 6 и 7, относящиеся к известному выполнению смесителя двух- и четырехлопастными роторами соответственно. Во вторюм варианте исполнения также обеспечивается осевое перемещение материала вдоль каждого из роторов от одного его конца к другому при разном направлении потоков в роторах относительно друг друга. Пример, Внутри закрытого смесителя с внутренним объемом ,3л установлены роторы, каждый из которых имеет две длинные и две короткие лопасти с углом наклона спирали 3,5°. Отношение длины короткой лопасти к длине длинной лопасти (Зд/Зц) равно 0,9- Частота вращения роторов 0 об/ми н. Сравниваются известные двух- и четырехлопастные роторы и предлагаемый. Зависимости степени диспергирования от температуры резины и продолжительности замешивания показаны на фиг.5 и 6 соответственно при смешивании и замешивании вулканизирующего элемента с твердой резиной. На фиг,5 и 6 кривая 8 соответствует известному двухлопастному ротору, кривая 9 четырехлопастному ротору и кривая 10 - предлагаемому ротору. Степень диспергирования агента оценивают по величине отклонения (расхождения), Меньшая величина отклонения соответствует более однородной дисперсии агента. Из графиков на фиг.5 и 6 ясно видно, что предлагаемый ротор обеспечивает равномерное распределение присадки, в частности вулканизирующего агента, без увеличения содержания ре.зины в случае предварительного замешивания. Таким образом, предлагаемым смесителем обеспечивается получение хоро.шей микроскопической и макроскопичес кой дисперсии благодаря улучшению конструкции лопастей роторов. Изобре тение показывает хорошие результаты при замешивании резину, например при предварительном, замешивании, пластикации и замешивании саженаполненного каучука. Хотя приведенное выше частное исполнение показано только на примере четырехлопастного ротора, оч видно, что его можно применить для роторов с двумя лопастями или с значительно большим или меньшим числрм лопастей. Формула изобретения 1. Смеситель, содержащий установленные-в смесительной камере с возможностью вращения в противоположных относительно друг друга направлениях два параллельных ротора, имеющих по крайней мере одну длинную и одну короткую спиральные лопасти и связанны с приводом для их вращения, о т л Тл чающийся тем, что, с целью повышения качества перемешивания за 086 |счет более равномерного измельчения перемешиваемых фракций, по крайней мере одна длинная и одна .короткая лопасти каждого ротора выполнены с одинаковым относительно продольной оси роторов направлением их спиралей. 2. Смеситель, содержа1ций установленные в смесительной камере с возможностью вращения в противоположных относительно друг друга направлениях два параллельных ротора связанных с приводом для их вращения и имеющих по крайней мере одну короткую и одну расположенную по спирали длинную лопасти, о т л и ч а ю щ и и с я тем, что, с целью повышения качества перемешивания за счет более равномерного измельчения перемешиваемых фракций, по крайней мере одна короткая лопасть каждого ротора расположена вдоль продольной оси ротора. Источники информации, принятые во внимание при экспертизе 1. Патент США If A08Ji 263, кл. 366-8, опублик. 1978 (прототип).

20

10

J.

f,0,$0,81,0

Коэффициент заполнений

Коэффициент заполнения

фиг.1

J.

J. Фиг.З Фиг.

3,ff

2,0

,0

0

95100105

Температура С

Фиг,5

ZO609O

Времяf сек Фиг, 6

Авторы

Даты

1983-01-30—Публикация

1979-07-06—Подача