(54) РЕАКТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для проведения химических рекций | 1975 |

|

SU558699A2 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ РЕАКЦИЙ | 1973 |

|

SU429835A1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2016 |

|

RU2642914C1 |

| КЛАПАН ЗАПОРНЫЙ С РАЗГРУЖЕННЫМ ЗАТВОРОМ | 2010 |

|

RU2447346C1 |

| АРМАТУРА УСТЬЯ СКВАЖИНЫ | 1999 |

|

RU2168605C2 |

| ГИДРОПРИВОДНОЙ ПОГРУЖНОЙ НАСОСНЫЙ АГРЕГАТ | 2005 |

|

RU2296884C2 |

| ЭЖЕКТОРНАЯ УСТАНОВКА | 2004 |

|

RU2262369C1 |

| АВТОМАТИЧЕСКОЕ НАГНЕТАТЕЛЬНОЕ УСТРОЙСТВО ВЫСОКОВЯЗКИХ МАТЕРИАЛОВ | 2012 |

|

RU2499947C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2014 |

|

RU2579531C1 |

| РЕЗЕРВИРОВАННЫЙ СЛЕДЯЩИЙ ГИДРОМЕХАНИЧЕСКИЙ ПРИВОД ДЛЯ СИСТЕМЫ УПРАВЛЕНИЯ ЛЕТАТЕЛЬНЫМ АППАРАТОМ | 2004 |

|

RU2266234C1 |

. .1 . -

Изобретение откосится к аппаратам для проведения химических реаюшй в различных процессах химической технологии Е может быть использовано в нефтехимической, пишевой к хиьгаксх|)армацевтической отрасл51Х народного хаэяйства.

Известен аппарат для проведеши химических реакций, содержащий корпус с теплообменной рубашкой и крышкой, перемеппшакшее устройство в виде полого ю вала с мешалкой, запорный вентиль и технологические штуцеры. Циркуляция продукта в аппарате обеспечивается за. счет использования шнека, соосного с валом перемешивающего г-стройства и имек)-15 шего самостоятельный привод ll .

Недостатками такого аппарата является использование двух приводов, один из которых нижний; наличие запорного 20 вентиля, перекрывающего выгрузной штуцер и расположенного вне аппарата, так как в этом случае при обработке расплавов или кристаллизирукяднхся продуктов.

произойдет его за вание. Наличие дополнительных уплотнений снижает герметичность аппарата в пелом н увеличивает вероятность попадания реакционных компонентов в окружаюшзто среду.

Известен жкдкофазный реактор, содержащий корпус с теплообменной рубашкой, циркуляционную трубу с винтовым насосом, газораспределительную решетку, затвор (запорный клапан) двойного де&;твия, технологические штуцеры. Реактор предназначен для проведения химических реакций в присутствии гранулированного твердого катализатора С 23/

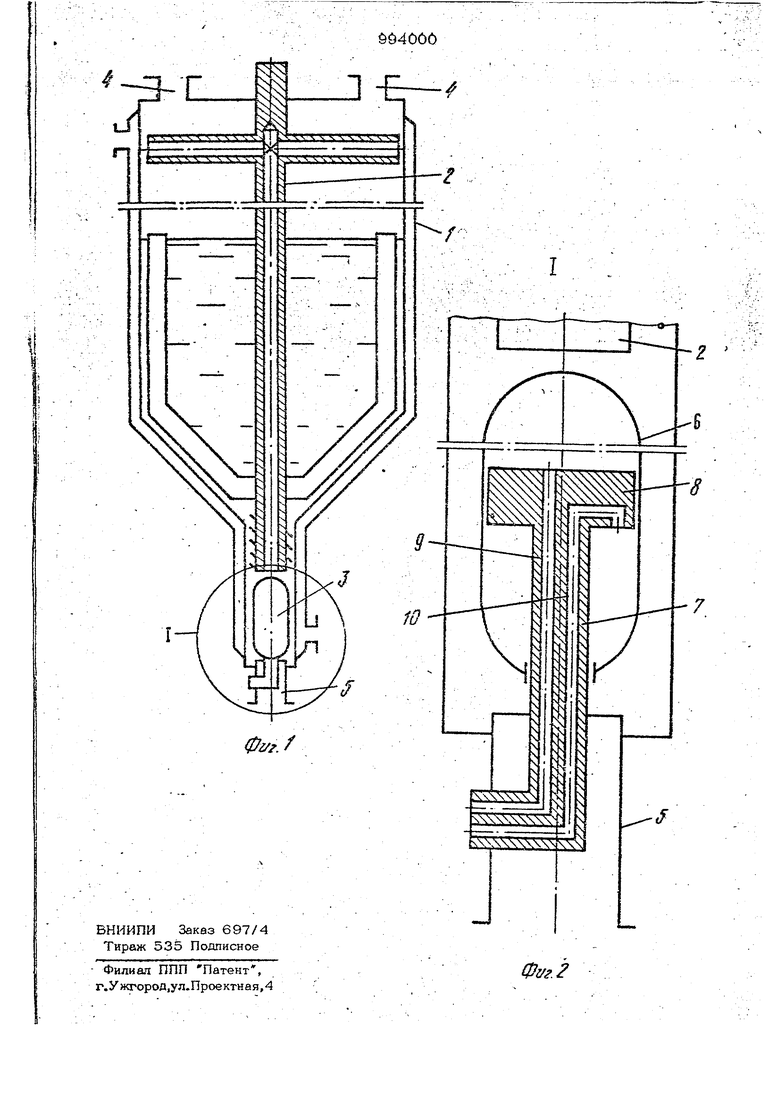

Недостатками реакторов являются наличие уплотнений штока затвора; возвратно-поступательное движение затвора при выходе конца штока в окружающую среду, так как в этом месте возможна утечка реакздаонных компонентов; наличие механического привода к затвору, являющегося дополнительным устройством, снижакхяим надежность работы аппарата в целом. Наиболее 6mi3iCKM к изобретению по технической сути и достигаемому резуль тату является реактор, содержащий вертикальвый цилиндрический корпус с коническим дкишем, переходящим в патрубок для вывода продуктов реакшге, вал, размещенный в корпусе по его оси, мещалку, закрепленную на валу в нижней части корпуса, распределитель жидкости, закрепленный внутри корпуса на верхнем конце вала, в котором выполнен канал, и зопориый клапан, помещенный внутрь патрубка для вывода продуктов реакции соосно под входным отверстием вала и выполненный в виде плунжера и штока с головкой, в которой выполнены каналы для подвода рабочей среды СзЗНедостатками этого аппарата являются наличие дополнительных запорных вентилей для регулирования выхода готового продукта; наличие уплотнений штока запорного клапана и штокоЕ; .вентилей, так как через них может происходить утечка реакционньге компонентов в атмосферу; ненадежность работы запорньк вен тилей при обработке расплавов, вязких н кристаллизующихся сред, так как в зоне выходного щтуцера образовываются застойнье зога.1. Целью, изобретения является повышение надежности работы аппарата и предот вращение попадаш{я реакционных компонентов в окружакшую среду. Цель достигается тем, что в реакторе содержащем вертикальный цилиндрический корпус с коническим днищем, переходящим в .патрубок для вывода продуктов реакют, вал, раз1 1ещенный в корпусе по его оси, мешалку, закрепленную на валу в нижней части корпуса, распределитель жидкости, закрепленный внутри корпуса на верхнем конце вала, в котором вьшрл. нен канал, и запорный клапан, помещенный внутрь патрубка для вывода продуктов реакции соосно под входным отверсти ем вала и выполненный в виде плунжера и щтока с головкой, в которой выполнены каналы для подвода рабочей среды, плунжер выполнен в виде герметичного цилин дра, установленного снаружи щтока с воз можностью вращения и перемещения вдол его tjCM, а шлходные отверстия каналов, вьшолненных в головке, расположены на противоположных ее торцах. На фиг. 1 изображен предлагаемый реактор, продольный разрез; на фиг. 2 запорный клапан. Реактор содержит корпус 1 с рубашкой, перемешивающее устройство 2 в иде полого вала с мещалкой и распредеителем жидкости, .запорный клапан 3, расположенный в донной части аппарата, туцеры 4 для подачи исходных компоненов и щтуцер 5 для .вывода целевого продукта. Запорный клапан содержит плунжер 6в виде герметичного шшйндра, шток 7с головкой 8, имеющих каналы 9 и 1О для прохода газа или жидкости. Плунжер 6 выполнен с возможностью осевого перемещения относительно штока 7и перекрывает или отверстие в торце вала перемешивающего устройства 2, или отверстие штуцера 5 для выхода .депевого продукта. Аппарат работает следующим офазом. Сырье загружается в аппарат через штуцер 4. Плунжер 6 запорного клапана 3- перекрывает отверстие вьп рузочного штока 5. Аппарат работаетв полупериодическом режиме. Обрабатываемый продукт может быть в виде расплава, смеси жидкостей, смеск жидкость-твердое или гетерогенной фазы, насыщенной газом. Перемешивание продукта осуществляется с помощью мешалки, укрепленной на валу. икркутшция продукта в аппарате осущест вляется по полому валу и распределителям жидкости за счет шнека, смонтированного на нижнем конце вала. В этом случае верхняя часть аппарата может работать в пленочном режиме. После окончания процесса массообмена запорный клапан 3 открывает отверстие выгрузного штуцера и перекрывает отверстие в валу. Работа запорного клапана, осуществляется за счет подачи внутрь герметичного плунжера по каналам 9 и 10 инертного газа или жидкости. Если газ (жидкость) подается по каналу 9, то он попадает Вплунжер над головкой 6 штока 7. Плунжер начинает перемещаться относительно штока вверх до тех пор пока не перекроет отверстие в валу. Газ (жидкость), находивЩиеся в плунжере под головкой 8щтока 7 выталкиваются через канал 10. И наоборот, при подаче газа (жидкости) по каналу 1О под гояовку штока плунжер перемещается вниз, перекрьшая выходное отверстие в штуцере 5, а газ (жидкость) из плунжера над головкой 8 штока 7 отводится через канал 9. После опорожнения аппарата продукт, оставщийся в полом валу перемешивакхцего устройства 2, удаляется путем приоткрывателя запорноггоклапана 3 относительно торца вала. Запорный клепан надежен в ребогге, так как его подвижный узел, а именно плунжер, перемещающийся по пггоку, омьшается в процесхзе работы продуктом к имеет температуру окружающей среды, что очень важно при обработке расплаво к вристаллнзирукяпихся продуктов. В з&п(фном клапане плунжер не подвержен механическому воздействию а шток всег да веподвнжен. Поэтому в данном узле оггсугствуют сальниковые или иные уплотнения, связанные непосредственно с окр акшей средой, через которые мопли гфоиа одить утечки реагшонных компонентов. Уплотнение плунжера отноОВ7«дьно лггока может осуществляться по шюадке, так как утечки газа {жидксксти), подаваемых в плунжер, в реакционный объем м|1нкмальны, а газ или жидкость подираются нейтральными по отношению к реакнионной массе. В предлагаемом аппарате при работе запорного клапана обеспе.чена герметичность в отношении окружайядей среды. ормул. а изобретения Реактор, содержащий вертикальный цюшндрическнй корпус с коническим днищем, переходящим в патрубок для вывода продутсгов реакции, вал размещенный в корпусе по его оси, мешалку, закрепленнук на валу в нижней части корпуса, распределитель жидкости, закрепленный внутри корпуса на верхнем конце вала, в котором выполнен канал, и запорный клапан, помешенный внутрь патрубка для вывода пррдуктов реакции соосно под входным отверстием вала и выполненный в виде плунжера и иггока с головкой, в которой выполнены каналы для подвода рабочей , отличающийся тем, что, с целью повышешш надежности работы аппарата и предотвращения попаДания реакционных компонентов в окру.жакхцую среду, плунжер выполнен в виде герметичного цилиндра, установдтенного снаружи штока с возможностью вращения и перемещения вдоль его оси, а выходные отверстия каналов, выполненных в головке, расположены на противоположных ее торцах. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство № 425638, кл. В О1 J 19/18, 1974. 2.Авторское свидететшство № ЗО6866, кл. В О1 J 19/18, 1971. 3.Авторское свидетельство № 429835, кл. В О1 J 19/18, 1974.

Авторы

Даты

1983-02-07—Публикация

1980-10-20—Подача