Изобретение относится к машиностроению и может быть использовано для защиты от несанкционированного выброса рабочей жидкости из гидросистем строительно-дорожных, сельскохозяйственных, мелиоративных и других промышленных машин и оборудования с гидроприводом рабочих органов.

Известна система защиты гидропривода, включающая гидробак, насос, соединенный напорной линией с гидродвигателем через распределитель и запорное устройство, установленное в напорной линии и подключенное своей входной полостью к выходу насоса. Запорное устройство включает корпус с размещенным в нем подпружиненным плунжером, с выполненным со стороны входной полости осевым каналом, сообщенным отверстием через пружинную полость с установленным в ней упором с упорным стержнем, с выходной полостью, подключенной к входу распределителя, а в плунжере выполнены радиальные отверстия, сообщающие осевой канал с линией слива [Патент №1813937, F15В 20/00 - аналог].

Недостатком системы защиты гидропривода является низкая эффективность работы его запорного устройства. Это обусловлено тем, что в момент сообщения радиальных отверстий плунжера с линией слива давление во впускной полости существенно падает и оно не поддерживается, что вызывает колебательный процесс плунжера из-за возврата его в данный момент пружинами. Это снижает эффективность перекрытия осевого канала упорным стержнем и увеличивает время срабатывания устройства.

Кроме этого, недостатком данной системы защиты гидропривода является то, что не регулируется порог срабатывания запорного устройства, определяемый перепадом давления между входной и выходной полостями. Это обуславливает низкую универсальность запорного устройства для установки его в системах защиты гидропривода различных машин.

Наиболее близким по технической сущности и досягаемому техническому результату является система защиты гидропривода, включающая гидробак, насос, соединенный напорной гидролинией с гидроприводом через распределитель, линию слива в гидробак и запорное устройство, включающее корпус с входной, выходной и глухой полостями, входным, выходным и сливным штуцерами с каналами, установленное в напорной линии и подключенное своей входной полостью к выходу насоса, а выходной - к распределителю, с размещенным во входной полости подпружиненным плунжером с кольцевой проточкой и радиальными отверстиями, с выполненным со стороны входной полости осевым каналом, сообщенным с выходной полостью, в которой установлен подпружиненный подвижный клапан со штоком, при этом шток клапана, гидравлически сообщенный через цилиндрическую глухую полость с напорной линией, свободно перемещается в упоре [ПМ №15763 Российской Федерации. Система защиты гидропривода - прототип].

Недостатком данной системы защиты гидропривода является низкая эффективность работы его запорного устройства. Это обусловлено тем, что в момент сообщения входной полости через радиальные отверстия плунжера и канал сливного штуцера с линией слива, давление во входной полости существенно падает, оно не поддерживается, плунжер пружинами возвращается в исходное положение и перекрывает канал сливного штуцера. Возникшим из-за перекрытия канала сливного штуцера давлением во входной полости плунжер, сжимая пружины, опять перемещается для перекрытия канала выходного штуцера, после чего опять входная полость сообщается с каналом сливного штуцера, что вызывает колебательный процесс плунжера. Возникающие колебания запорно-регулирующего элемента - плунжера сопровождаются интенсивными ударами клапана о седло и колебаниями давления в системе, что является причиной износа и потери герметичности клапана. При этом увеличивается время перекрытия канала выходного штуцера, что снижает быстродействие запорного устройства.

Кроме этого недостатком данной системы защиты гидропривода является то, что для надежного перекрытия потока рабочей жидкости конусным клапаном, контактирующим с седлом по линии окружности, требуется значительное усилие пружины, что способствует жесткой работе клапана запорного устройства и из-за износа его рабочей поверхности по окружности контакта снижается эксплуатационная надежность устройства и, как следствие, снижается экологическая безопасность использования гидропривода машин и в целом эффективность системы защиты гидропривода.

Кроме этого недостатком данной системы защиты гидропривода является то, что после перекрытия плунжером канала выходного штуцера и при перекрытом посредством клапана осевом канале рабочая жидкость в этом положении плунжера оказывается замкнутой в объеме выходной полости между плунжером и упором. Так как жидкость не сжимаема, то плунжер своим правым торцом достигает всего лишь кромки канала выходного штуцера, обращенной к упору, а поэтому не имеет возможности достичь торца упора и выполнить перекрытие своей наружной поверхностью канал выходного штуцера, равное длине поверхности от кромки канала выходного штуцера до упора.

Недостаточная эффективность работы запорного устройства обусловлена тем, что закрытие плунжером канала выходного штуцера без достаточного перекрытия не обеспечивает абсолютно полного прекращения поступления рабочей жидкости из выходной полости в канал выходного штуцера, так как при большом давлении в гидросистеме будет происходить просачивание рабочей жидкости в канал выходного штуцера корпуса запорного устройства через зазор между цилиндрической поверхностью выходной полости корпуса и плунжером с обильным пенообразованием рабочей жидкости, заполнением пеной нагнетательной гидролинии до разрушенного рукава и выбросом пены в окружающую среду.

Кроме этого, недостатком данной системы защиты гидропривода является то, что не регулируется порог срабатывания запорного устройства, определяемый перепадом давления между входной и выходной полостями. Это обуславливает низкую универсальность запорного устройства для установки его в системах защиты гидропривода различных машин.

Технический результат предлагаемого изобретения - повышение эффективности системы защиты гидропривода от несанкционированного выброса рабочей жидкости из гидросистемы.

Заявляемое изобретение направлено на решение технической задачи - повышение эффективности работы системы защиты гидропривода путем регулирования порога срабатывания запорного устройства, то есть его чувствительности, при одновременном повышении быстродействия и универсальности запорного устройства, эксплуатационной надежности и экологической безопасности использования гидропривода машин.

Техническая задача решается тем, что в системе защиты гидропривода, включающей гидробак, насос, гидропривод, связанный напорной гидролинией с насосом через распределитель, подключенный к сливной гидролинии в гидробак, и запорное устройство, содержащее корпус с входной и выходной полостями, входным, выходным и сливным штуцерами с каналами и упором, с размещенным во входной полости подпружиненным плунжером с выполненным со стороны входной полости осевым каналом, сообщенным с выходной полостью; в которой запорное устройство дополнительно снабжено штоком с осевым сквозным каналом и выполненными на одном конце штока упорным буртом и наружной резьбой, которыми шток одним концом жестко закреплен в упоре посредством гайки, кроме этого в осевом сквозном канале штока выполнены радиальные отверстия, кромки которых, обращенные к торцу бурта, отстоят от него на расстоянии s, при котором радиальные отверстия штока перекрываются поверхностью осевого канала плунжера, кроме этого в осевом сквозном канале штока выполнена резьба и установлен регулировочный винт с контргайкой, предназначенный для регулирования порога срабатывания запорного устройства, при этом другим концом шток размещен в осевом канале плунжера с возможностью перемещения плунжера по штоку, кроме этого система защиты гидропривода дополнительно снабжена обратным клапаном, установленным на напорной гидролинии между насосом и запорным устройством, двумя запорными вентилями и гидрозамком, управляющая полость которого соединена с сливным каналом корпуса запорного устройства и через один запорный вентиль подключена к сливной гидролинии, входная полость гидрозамка подсоединена к напорной гидролинии между насосом и обратным клапаном, а выходная полость гидрозамка подключена к сливной гидролинии, кроме этого входная полость корпуса запорного устройства через входной штуцер с каналом и другой запорный вентиль подключена к сливной гидролинии.

Сущность изобретения заключается в том, что запорное устройство дополнительно снабжено штоком с осевым сквозным каналом и на одном конце штока выполнены упорный бурт и наружная резьба, которыми шток одним концом жестко закреплен в упоре посредством гайки, а другим концом шток размещен в осевом канале плунжера с возможностью перемещения плунжера по штоку, кроме этого в осевом сквозном канале штока выполнены радиальные отверстия, кромки которых, обращенные к торцу бурта, отстоят от него на расстоянии s, на которое поверхностью осевого канала плунжера перекрываются радиальные отверстия штока, позволит плунжеру при разрыве напорных рукавов, при котором из-за возросшего потока рабочей жидкости создается значительный перепад давления между выходной и входной полостями, в своем движении по штоку к упору усилием от перепада давления перекрыть поверхностью осевого канала радиальные отверстия в штоке. Значительное перекрытие радиальных отверстий штока поверхностью осевого канала плунжера, равное длине осевого канала от кромок радиальных отверстий до торца бурта штока, при котором исключается просачивание рабочей жидкости в выходную полость В корпуса запорного устройства через зазор между штоком и осевым каналом ввиду большого гидравлического сопротивления в зазоре и тем самым позволяет обеспечить высокую надежность перекрытия подачи рабочей жидкости в напорные рукава при их разрушении и эффективную защиту гидропривода от несанкционированного выброса рабочей жидкости.

Регулировочный винт, установленный в осевом канале штока со стороны упора, позволяет изменять проходное сечение радиальных отверстий, сообщающих через осевой канал штока входную и выходную полости и, как следствие, дросселированием потока рабочей жидкости регулировать перепад давления, между выходной и входной полостями, определяющий порог срабатывания запорного устройства. Это позволяет осуществлять точную настройку порога срабатывания запорного устройства на состояние гидросистемы, соответствующее несанкционированному выбросу рабочей жидкости из гидросистемы при разрушении напорных рукавов, а не на ложное состояние, связанное также с понижением давления в выходной полости запорного устройства, однако несколько меньшего значения, например, при сливе рабочей жидкости в нейтральном положении золотника распределителя через его переливной клапан в сливную гидролинию или холостом режиме работы гидропривода. Возможность настройки порога срабатывания запорного устройства обеспечивает высокую его универсальность при установке в системах защиты гидропривода различных машин, кроме этого позволит исключить ложные срабатывания устройства, а также повысить быстродействие запорного устройства, эксплуатационную надежность и в целом эффективность системы защиты гидропривода при разрушении напорных рукавов.

Использование в системе защиты гидропривода гидрозамка и двух запорных вентилей, один из которых установлен на сливной гидролинии из сливного штуцера, а второй установлен на сливной гидролинии из входного штуцера запорного устройства, а также подсоединение управляющей полости гидрозамка к каналу сливного штуцера корпуса запорного устройства, подсоединение входной полости гидрозамка к нагнетательной гидролинии между насосом и обратным клапаном, подключение выходной полости гидрозамка к сливной гидролинии и кроме этого сообщение канала входного штуцера запорного устройства с выходом насоса через обратный клапан позволяет обеспечить постоянство давления во входной полости при разрушении напорных рукавов питания гидропривода. Это обусловливается тем, что в предложенной системе защиты гидропривода, слива рабочей жидкости из входной полости запорного устройства не происходит, так как канал сливного штуцера запорного устройства соединен с глухой управляющей полостью гидрозамка и на сливной гидролинии перекрыт запорным вентилем. Слив в гидробак рабочей жидкости, подаваемой насосом, выполнен через открывающийся гидрозамок управляющим сигналом в виде давления жидкости во входной полости запорного устройства, появляющийся при перемещении плунжера в крайнее правое положение при разрушении напорных рукавов, когда плунжер левым торцом открывает канал сливного штуцера корпуса запорного устройства. При этом обратный клапан и запорный вентиль запирают рабочую жидкость на входе запорного устройства и исключают перетекание ее из входной полости в напорную и сливную гидролинии при начавшемся сливе рабочей жидкости, подаваемой насосом, из напорной гидролинии через входную и выходную полости гидрозамка в гидробак.

Таким образом, входная полость будет перекрыта на входе обратным клапаном, на выходе плунжером, перекрывающим радиальные отверстия на штоке, а канал сливного штуцера сообщен с глухой управляющей полостью. Поэтому во входной полости запорного устройства будет поддерживаться плунжером с пружиной постоянное давление жидкости, оказавшейся в замкнутом объеме входной полости. Постоянное давление во входной замкнутой полости корпуса исключает колебания плунжера, позволяет держать постоянно перекрытыми радиальные отверстия штока и открытым гидрозамок, который обеспечивает слив жидкости в гидробак при разрыве напорных рукавов. Это существенно повышает быстродействие запорного устройства и эффективность системы защиты гидропривода.

В новой совокупности признаков возникает новое техническое свойство запорного устройства системы защиты гидропривода - возможность настройки порога срабатывания, то есть его чувствительности, и постоянство давления жидкости во входной полости при разрушении напорных рукавов питания гидропривода, а рассмотренные признаки являются достаточными для достижения заявляемого технического результата.

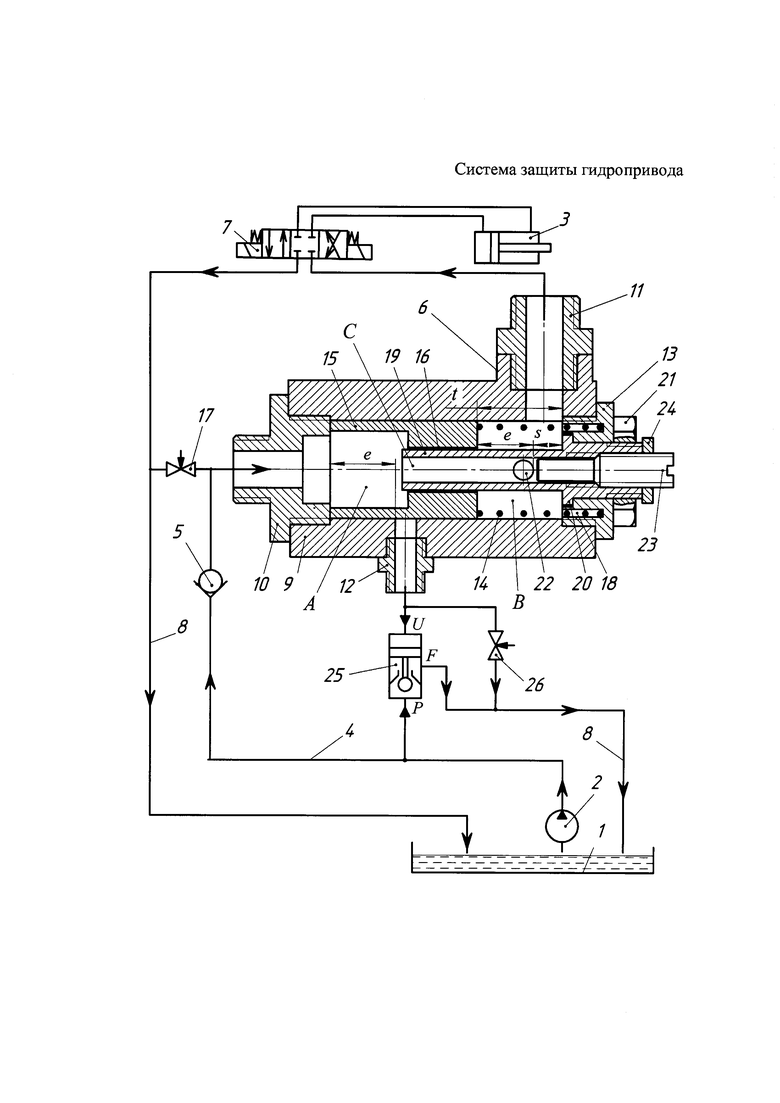

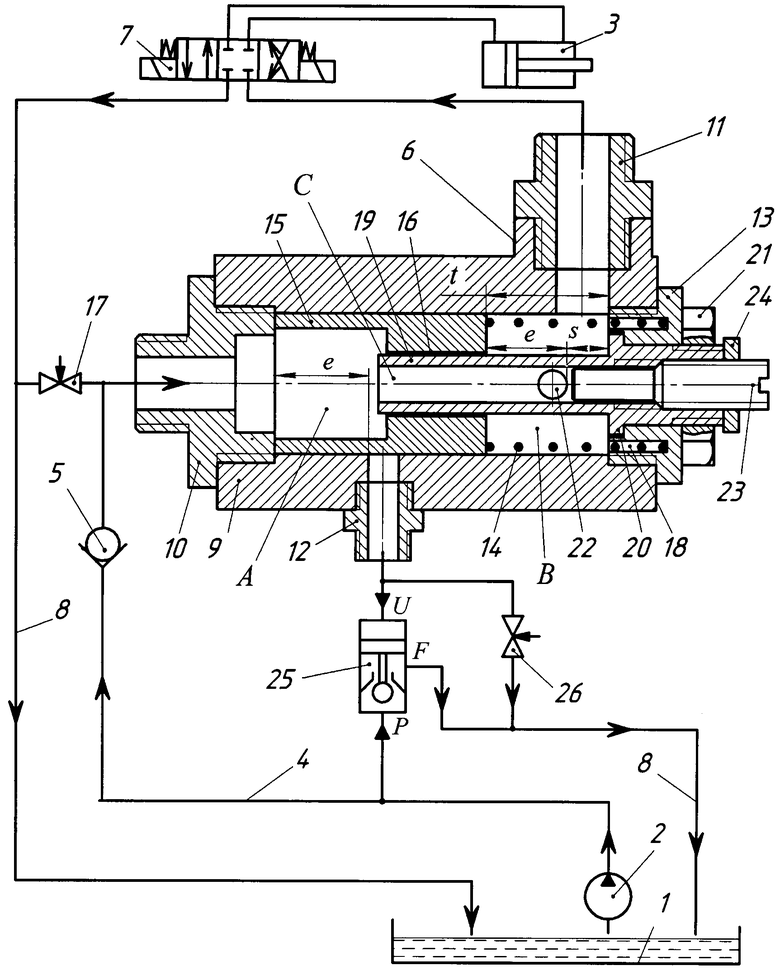

Заявляемое изобретение поясняется графическим материалом: на фиг. представлена схема системы защиты гидропривода.

Система защиты гидропривода включает в себя гидробак 1, насос 2, гидропривод 3, связанный напорной гидролинией 4 с насосом 2 через обратный клапан 5, запорное устройство 6 и распределитель 7, подключенный к сливной гидролинии 8.

Запорное устройство 6 включает в себя корпус 9, снабженный входным 10, выходным 11 и сливным 12 штуцерами с каналами и упором 13. Внутри корпуса 9 запорного устройства 6 размещен подпружиненный пружиной 14 плунжер 15 с выполненным в нем осевым каналом 16 и размещенным на расстоянии его полного хода t от упора 13. Плунжер 15 разделяет внутренний объем корпуса 9 на входную А и выходную В полости, сообщающиеся между собой осевым каналом 16 плунжера. Входная полость А корпуса 9 сообщается с каналом входного штуцера 10 и подключена через запорный вентиль 17 к сливной гидролинии 8, а выходная полость В сообщается с каналом выходного штуцера 11. В торце упора 13 выполнено торцевое углубление 18 с размещенной в ней пружиной 14.

Запорное устройство 6 снабжено штоком 19 с осевым сквозным каналом С. На одном конце штока выполнены упорный бурт 20 и наружная резьба, посредством которых шток одним концом гайкой 21 жестко закреплен в упоре 13. Кроме этого в осевом сквозном канале С штока выполнены радиальные отверстия 22, кромки которых, обращенные к торцу бурта 20, отстоят от него на расстояние S, при котором радиальные отверстия штока 19 перекрываются поверхностью осевого канала 16 плунжера 15, а также в осевом канале С выполнена резьба и установлен регулировочный винт 23 с контргайкой 24, предназначенный для регулирования порога срабатывания запорного устройства 6. Другим концом шток размещен в осевом канале 16 плунжера 15 с возможностью перемещения плунжера по штоку 19.

Система защиты гидропривода снабжена гидрозамком 25, управляющая полость U которого сообщается с каналом сливного штуцера 12 корпуса 9 и через запорный вентиль 26 подключена к сливной гидролинии 8. Входная полость D гидрозамка 25 посоединена к напорной гидролинии 4 между обратным клапаном 5 и насосом 2, а выходная полость F гидрозамка подключена к сливной гидролинии 8.

Система защиты гидропривода работает следующим образом.

В рабочем состоянии системы защиты запорные вентили 17 и 26 закрыты.

В статическом состоянии системы защиты гидропривода, то есть в нейтральном положении золотников распределителя 7, рабочая жидкость подается насосом 2 через обратный клапан 5, канал входного штуцера 10 во входную полость А корпуса 9 и далее поступает по каналу С внутри штока 19 и его радиальные отверстия 22 в выходную полость В, а через канал выходного штуцера 11 на вход распределителя 7. В этом положении золотников распределителя 7 происходит слив рабочей жидкости в сливную гидролинию 8 через его переливные клапаны. Давление рабочей жидкости в полостях А и В при этом практически одинаковое. Плунжер 15 подпирается пружиной 14 и находится в крайнем левом положении, при этом радиальные отверстия 22 штока 19 открыты и сообщают между собой через канал С штока 19 полости А и В запорного устройства 6.

При перемещении золотников распределителя 7 в позицию «подъем», рабочая жидкость подается насосом 2 через обратный клапан 5, канал входного штуцера 10 во входную полость А корпуса 9 и далее поступает по каналу С штока 19 и его радиальные отверстия 22 в выходную полость В, а через канал выходного штуцера 11 поступает на вход распределителя 7, который питает под рабочим давлением гидропривод 3. Поток жидкости при этом создает перепад давления между полостями А и В запорного устройства, подпор от которого на плунжер 15 компенсируется пружиной 14. Кромки радиальных отверстий 22, обращенные к торцу бурта 20, отстоят от правого торца плунжера 15 на достаточном расстоянии е, при котором в штатном рабочем состоянии гидросистемы не происходит их закрытия цилиндрической поверхностью осевого канала 16 плунжера, а также не происходит открытия канала сливного штуцера 12 левым торцом плунжера, так как кромка канала сливного штуцера находится на таком же расстоянии е от торца входного штуцера 10.

При разрыве напорных рукавов питания гидропривода давление в выходной полости В существенно падает и из-за возросшего потока рабочей жидкости из выходной полости В возникает значительный перепад давления в полостях А и В. Усилием от перепада давления в полостях А и В корпуса 9 плунжер 15, преодолевая сопротивление пружины 14, движется вправо до упора 13, закрывая цилиндрической поверхностью осевого канала 16 радиальные отверстия 22 с перекрытием, равным расстоянию S от кромок радиальных отверстий до торца бурта 20 штока 19. При этом подача рабочей жидкости из входной полости А в выходную полость В прекращается. Значительное перекрытие радиальных отверстий 22 поверхностью осевого канала 16 плунжера 15 исключает просачивание рабочей жидкости из входной полости А в выходную полость В корпуса 9 через зазор между штоком 19 и осевым каналом 16 плунжера из за большого гидравлического сопротивления в зазоре.

В аварийном состоянии гидросистемы при разрыве рукавов питания гидропривода плунжер 15 под действием перепада давления перемещается в крайнее правое положении на расстояние его полного хода t и его левый торец открывает канал сливного штуцера 12, по которому при закрытом вентиле 26 давление рабочей жидкости, как гидравлический управляющий сигнал, передается в глухую управляющую полость U гидрозамка 25. При этом гидрозамок открывается и через его входную Р и выходную F полости пропускается рабочая жидкость из нагнетательной гидролинии 4 насоса 2 на слив в сливную гидролинию 8 и давление в напорной гидролинии от насоса до обратного клапана 6 значительно падает. Падение давления в напорной гидролинии может вызвать обратный отток рабочей жидкости из полости А к насосу 2 под действием на плунжер 15 сжатой пружины 14, когда плунжер при разрушении напорных рукавов располагается в крайнем правом положении и упирается в упор 13. Однако обратный клапан 5 исключает обратный отток жидкости к насосу из полости А корпуса 9 запорного устройства 6.

В аварийном состоянии гидросистемы при разрыве рукавов питания полость А запорного устройства оказывается замкнутой, так как вентиль 17 связи ее со сливной гидролинией 8 закрыт, отверстия 22, сообщающие полость А с выходной полостью В, перекрыты поверхностью осевого канала 16 плунжера 15, обратный клапан 5 не пропускает рабочую жидкость из полости А к насосу 2, а сливной штуцер 12 с каналом сообщается с глухой управляющей полостью U гидрозамка 25. В таком состоянии запорного устройства 6 давление в полости А будет постоянным и плунжер 15 при аварийном разрыве напорных рукавов будет оставаться неподвижно в положении полного перекрытия радиальных отверстий 22 поверхностью осевого канала 16 плунжера.

Постоянное давление во входной замкнутой полости А корпуса 10 запорного устройства 6 исключает колебания плунжера 15, позволяет держать постоянно перекрытыми радиальные отверстия 22 и открытым гидрозамок 25, который обеспечивает слив жидкости в гидробак 1 при разрыве напорных рукавов.

Для восстановления исходного состояния системы защиты после устранения аварийного состояния системы защиты гидропривода, при выключенном насосе 2 открываются запорные вентили 17 и 26. При этом давление во входной полости А корпуса 9 запорного устройства 6 и управляющей полости U гидрозамка 25 падает, под действием пружины 14 плунжер 15 перемещается влево в исходное состояние. Рабочая жидкость из полости А вытесняется плунжером 15 через вентиль 17, а из управляющей полости U гидрозамка 25 через вентиль 26 в сливную гидролинию 8 и далее в гидробак 1.

Порог срабатывания запорного устройства, определяемый перепадом давления между его выходной В и входной А полостями, регулируется дросселированием потока рабочей жидкости посредством регулировочного винта 23, изменяющего проходное сечение отверстий 22. Винтом 23 выполняется точная настройка порога срабатывания запорного устройства 6, то есть его чувствительность на перепад давления между выходной А и входной В полостями, что позволяет добиться максимального его быстродействия, исключить его ложные срабатывания и обеспечить высокую универсальность применения его в системах защиты гидропривода различных машин.

Таким образом, предлагаемое изобретение, в сравнении с прототипом, повышает эффективность системы защиты гидропривода от несанкционированного выброса рабочей жидкости из гидросистемы, существенно повышает быстродействие его запорного устройства, эксплуатационную надежность и экологическую безопасность использования гидропривода рабочих органов машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОПРИВОД | 2014 |

|

RU2579306C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2014 |

|

RU2549754C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2014 |

|

RU2556835C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2014 |

|

RU2571240C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2016 |

|

RU2642914C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2015 |

|

RU2583195C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2016 |

|

RU2634996C1 |

| Система защиты гидропривода | 2017 |

|

RU2642719C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2019 |

|

RU2700487C1 |

| СИСТЕМА ЗАЩИТЫ ГИДРОПРИВОДА | 2019 |

|

RU2711894C1 |

Система предназначена для защиты гидроприводов машин от несанкционированного выброса рабочей жидкости из гидросистемы. Система включает гидробак, насос, соединенный напорной гидролинией с гидроприводом через распределитель, и запорное устройство, включающее корпус с входной и выходной полостями, входным, выходным и сливным штуцерами с каналами и упор. Запорное устройство снабжено штоком с осевым сквозным каналом, одним концом жестко закрепленным в упоре. В осевом сквозном канале штока выполнены радиальные отверстия, резьба и установлен регулировочный винт для регулирования порога срабатывания запорного устройства. Другим концом шток размещен в осевом канале плунжера с возможностью перемещения плунжера по штоку. Система снабжена обратным клапаном, установленным на напорной гидролинии между насосом и запорным устройством, двумя запорными вентилями и гидрозамком, управляющая полость которого соединена со сливным штуцером с каналом корпуса и через один запорный вентиль подключена к сливной гидролинии, входная полость гидрозамка подсоединена к напорной гидролинии между насосом и обратным клапаном, а выходная полость гидрозамка подключена к сливной гидролинии. Входная полость корпуса запорного устройства через входной штуцер с каналом и другой запорный вентиль подключена к сливной гидролинии. Технический результат - повышение эффективности работы, быстродействия и универсальности запорного устройства. 1 ил.

Система защиты гидропривода, включающая гидробак, насос, гидропривод, связанный напорной гидролинией с насосом через распределитель, подключенный к сливной гидролинии в гидробак, и запорное устройство, содержащее корпус с входной и выходной полостями, входным, выходным и сливным штуцерами с каналами и упором, с размещенным во входной полости подпружиненным плунжером с выполненным со стороны входной полости осевым каналом, сообщенным с выходной полостью, отличающееся тем, что запорное устройство дополнительно снабжено штоком с осевым сквозным каналом и выполненными на одном конце штока упорным буртом и наружной резьбой, которыми шток одним концом жестко закреплен в упоре посредством гайки, кроме этого в осевом сквозном канале штока выполнены радиальные отверстия, кромки которых, обращенные к торцу бурта, отстоят от него на расстоянии s, при котором радиальные отверстия штока перекрываются поверхностью осевого канала плунжера, кроме этого в осевом сквозном канале штока выполнена резьба и установлен регулировочный винт с контргайкой, предназначенный для регулирования порога срабатывания запорного устройства, при этом другим концом шток размещен в осевом канале плунжера с возможностью перемещения плунжера по штоку, кроме этого система защиты гидропривода дополнительно снабжена обратным клапаном, установленным на напорной гидролинии между насосом и запорным устройством, двумя запорными вентилями и гидрозамком, управляющая полость которого соединена с сливным каналом корпуса запорного устройства и через один запорный вентиль подключена к сливной гидролинии, входная полость гидрозамка подсоединена к напорной гидролинии между насосом и обратным клапаном, а выходная полость гидрозамка подключена к сливной гидролинии, кроме этого входная полость корпуса запорного устройства через входной штуцер с каналом и другой запорный вентиль подключена к сливной гидролинии.

| Электрическое стыковое соединение для рельсов электрических железных дорог | 1928 |

|

SU15763A1 |

| Система защиты гидропривода | 1991 |

|

SU1813937A1 |

| Система защиты гидропривода | 1988 |

|

SU1605046A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2016-04-10—Публикация

2014-12-24—Подача