Изобретение относится к промышленнести стрсзительных материалов и может быть цспользовано при изготовлении бетонных изделий.

Известен способ изготовления бетонных изделий, включающий приготовление бетонной смеси на жидком стекле с добавкой-2-3% кремнефтористого натрия, отверждение бетона и пропитку его серой при 120-150 с в течение 12-15 ч l Наиболее близким по технической сущности к изобретению является способ, включсцоший смешение молотого гранулированного шлака с заполнителем, затворенных растворами низкшюдульных жидких стекол (силикатный модуль $2), формование изделий и обработку их пропариван ем по режиму 3+6+3 при температуре изотермического прогрева . При этом плотность растворов щелочных компонентов принимается не менее .1200 кг/м .

Недостатком этого способа является пониженная стойкость шлако-щелочных бетонов при эксплуатации их в агрессивной среде - растворе MgSO.

Цепь изобретения - повышение коррозионной стойкости изделийв раство; pax сульфата магния.

Указанная цель достигается тем, что согласно способу изготовления бетонных изделий путем смешения молотого гранулированного шлака, заполнителя и водного раствора жидкого стекла, -формовання . изделий и пропаривания их при 80-95°С и охлаждения, используют водный раствор жидкого стекла плотностью 1100to1195 кг/м с силикатным модулем 2,13,0, а перед охлаждением в течение 2-3 ч изделия пропитывают в ъодкам растворе концентрации от 3% до насышенной хлорида или нитрата, или

15 сульфата металла из группы Мд, Zn, Мп, Ni, Си, затем охлаждают в этом растворе.

Отдоэированные сыпучие компоненты подаются в бетономешалку принудиWтельного действия, где перемешиваются в течение 1 мин. Смешанные всухую кo шoнeнты затворяются раствором жидкогостекла плотностью 11001195 кг/м и силикатным модулем

25 2,1-3,0 и перемешиваются еще 3 мин до получения однородной массы. Формование изделий производится на виброплоцадке.

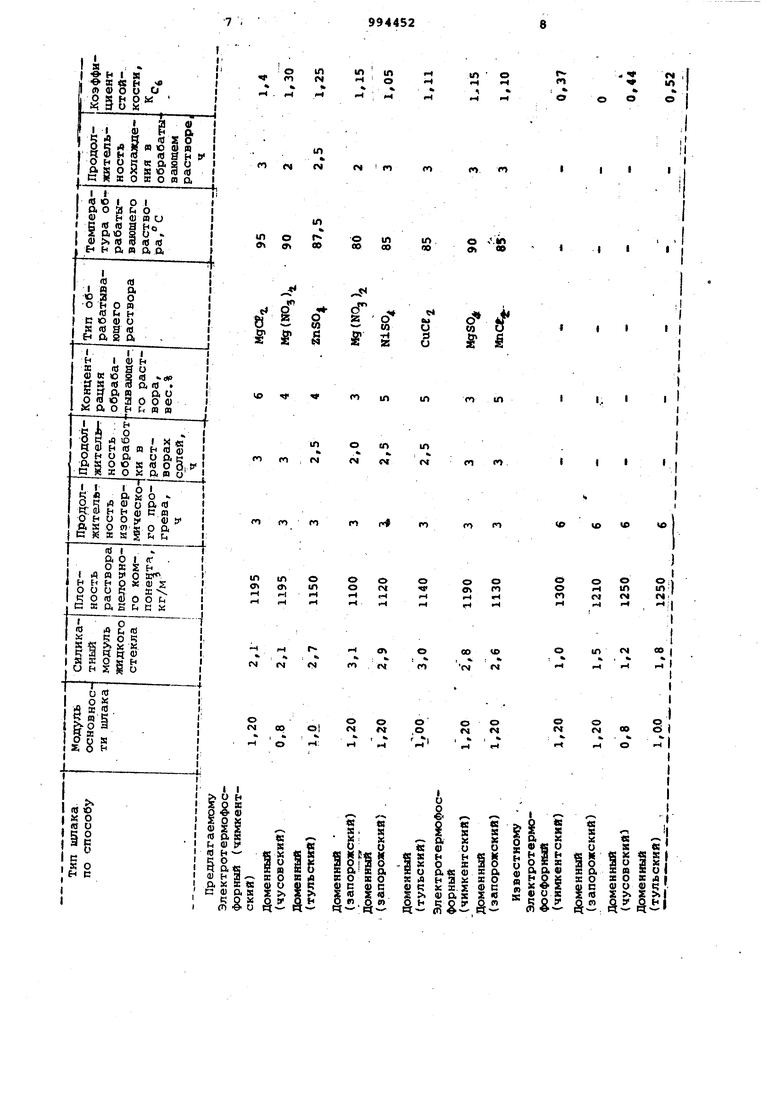

После формования нзделия подверга30ются обработке пропариваиием при 80-95 С, а затем перед охлаждением в течение 2-3 ч изделия пропитывают в водном растворе концентрации от 3% до насыщенной хлорида или нитрата, или сульфата металла из группы |мд, Zn, Мп, N1, Си затем охлаждают в этом растворе. Применение в качестве шелочного затворителя растворов, жидкого стекл с пониженной плотностью, равной 110 1195 кг/м, и с повьшениым силикатным модулем (2,1-3,0) позволяет снизить до минимально возкюжного содержания в составе вяжупего щелоч (), в результате чего при воздействии агрессивной сретл {рг1створа МдВОд) уменьшается объем.продуктов коррозии шлако-щелочного вяжущего, а следовательно, и внутренние напряжения в шлако-щелочном цементном камне. Повьошенное содержание в высокомодульных жидких стеклах кремнезема способствует уплотнению цементного камня на шлако-щелочном вяжущем, а также снижению основности гидратных новообразований шлако-Юелочного вяжущего, что уменьшает их растворимость и реакционную способность при воздействии агрессивной среды.. , Оставшаяся несвязанной при гидра тации в процессе тепловлажностной о работки щелочь при пропитке вступает в реакцию с растворами хлоридов, нейтронов и сульфатов Мд, Zn, N1 и Си с образованием нepacтвopи ыx соединений, что также способствует увеличению корроггнонной стойкости бетона в растворах MgSOv. Кроме того, при пропитке изделий в результате взаимодействия имеющихся в поровбй жидкости, а также твердой фазе шпако-щелочного цемент ного камня, силикатов щелочных металлов с указанными солями в наружн слоях бетона образуется плотная пле ка гидроксидов, гидфосиликатов и комплексных солей соответствующих металлов, которая препятствует проникновению агрессивной среды во внутренние слои бетона. Использование предпагаш1(ого спо.соба позволяет расширить область применения бетонных изделий на шлако-шелочном вяжуцем, повысить их долговечность в условиях воздействи агрессивной среды - раствора MgSO. Пример. Изготавливгшт образцы бетонных изделий размер(Ж мм из мелкозернистого шлак щелочного бетона. В качестве компонентов бетонной смеси используют до менные гранулированные шлаки (кислые, нейтрсшьные, основные), а - акже электротермофосфорный гранулированный шлак, высушенные до влгжности не более 1 вес.% и размолотые в шаровой мельнице до удельной поверхности 3300 см/г} натриевые жидкие стекла; стандартный Вольский песок. Соотношение между песком (П) и шпаком (Ш) по массе принято 3:1, COOTнсшение между объемом раствора жидкого стекла (Р) и массой шлака (Ш) принято 0,34. Расход компонентов на 1 л бетонной смеси составляет: П - 1,74} Ш - 0,58 кг; Р - 0,197 л. ; Отдозированные с помощью весовых дозаторов сыпучие компоненты подаются в бетономешалку принудительного действия, где-перемеашваются в течение 1 мин. Смешанные всухую компоненты затворяются раствором жидкого стекла плотностью 1100-1195 кт/ы с силикатным модулем в пределах 2,1-3,0 и перемешиваются еще 3 мин до получения однородной массы. Формование изделий производится на виброплоцадке с частотой колебаний 3000 колебаний в шнyтy и амплитудой 0,3 юл, После формования изделия подвергаются обработке пропаривани ем по ре.жиму 3+3 при текшературе изотермического прогрева80-95 с, а затем перед охлаждением в течение 2гЗ ч изделия пропитыва{от в воднсм растворе концентрации от 3% до насыщенной хлорида или нитрата, или сульфата металла из группы Мд, Zn, Мп, Ni, Си, затем охлаждают в этом растворе. Изготовленные по предлагаемому и известному способу изделия в течение одн11х суток после изготовления хранятся в нсч гшьно влажных у ловиях (температура , влажность 95-100%), а затем погружаются в агрессивную среду - раствор SO. 5%-ной концентрации. Температура раствора HgSO . „ ,, , ., раствора (Vp) и объема изделий (V ) приня о VP :Vj, lOO:l, испытание в агрессивной среде производится в течение б мес-(180 сут), причем после 30, 90 и 150 сут испытаний производится замена агрессивного раствора MgSO на свежий с целью поддерживания его концентрации яа постоянном уровне. Одновременно доя сравнения производилось испытание образцов в пресной воде. Через 180 сут после погружения .в принятые среды образцы извлекались и испытывались на растяжение при изгибе. В качестве критерия коррозионной стойкости принят коэффициент стойкости Rncp огр о пер вод 599 где Rftcoorp средний (по испытанию 12 образцов Тбпйзиецов) предел прочности на растяжение- при изгибе изделий, испытывавшихся в растворе MgSO 5%-нЬй концентра4452ции в течение ,6 мес. ср вЬд ° же, в пресной . ( . ,воде. - . . Результаты испытаний стойкости . шлако-щелочных изделий в растворе MgSQ 5%-ной концентрации приведе ны таблице.

Техническая эффективность изобретения достигается за счет повьвшемия коррозионной стойкости бетонных изделий на ишако-щелочном вяжущем в агрессивной среде - растворе MgSO.

Формула изобретения

способ изготовления бетонных изделий путём смешения молотого грану лированного шлака, заполнителя и водного раствора жидкого стекла, формования изделий и пропаривания их при 80-95 С и охлаждения, отличающийся тем, что, с цепью повышения коррозионной стойкости изделий в растворах сульфата

магния, используют водный раствор жидкого стекла плотностью 11001195 кг/м с силикатным модулем 2,1-3,0, а перед охлаждением в течение 2-3 ч изделия пропитывают в 5 водном растворе концентрации от 3% до насыщенной хлорида или }1итратй, или сульфата метгшла из группы ., Мд, Zn, Мп, Mi, Си, затем охлаждают в этом растворе. 0 Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР 771067, кл. С 04 в 19/04, 1978.

2.Глуховский В.Д. и др. Шлако15 щелочные цементы н бетоны. Киев,

Буд1вельник, 1978, с. 96-97, 155-157.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1979 |

|

SU775070A1 |

| Вяжущее | 1990 |

|

SU1782953A1 |

| ШЛАКОЩЕЛОЧНОЙ ЯЧЕИСТЫЙ БЕТОН | 1996 |

|

RU2123484C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КОРРОЗИОННОСТОЙКОГО ЗОЛОЩЕЛОЧНОГО БЕТОНА | 2013 |

|

RU2554967C2 |

| Вяжущее | 1979 |

|

SU872483A1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2011 |

|

RU2470900C1 |

| ВЯЖУЩЕЕ | 2003 |

|

RU2237634C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2007 |

|

RU2331605C1 |

| ВЯЖУЩЕЕ | 2005 |

|

RU2302396C1 |

| Вяжущее | 1979 |

|

SU812782A1 |

Авторы

Даты

1983-02-07—Публикация

1981-03-20—Подача